大型油浸式风冷变压器绕组温度场及流场分析

2012-10-11刘文里王录亮

高 原,刘文里,王录亮

(哈尔滨理工大学,黑龙江哈尔滨150080)

0 引言

变压器的温升直接关系到变压器的绝缘寿命和运行的安全性。随着变压器单台容量的不断提高,自然油循环变压器较以往强油循环变压热问题更加突出。由于变压器绕组的最热点温升是衡量变压器设计优劣和评价其热性能的重要技术指标,而传统方法只能计算绕组内部的平均温升和绕组对油的平均温升而不能计算最热点温升[1]。因此,本文用fluent软件建立了1台180 MVA油浸风冷变压器的温度场和流场耦合计算模型,得到了绕组及油道中油的温度场及流场,并分析了在有无挡油板时温度分布与流速大小的关系,以及在绕组辐向中部加竖直油道对绕组温度场和流场的影响。

1 变压器绕组的热源和冷却结构

变压器绕组的热源主要是绕组的电阻损耗和绕组内部的涡流损耗,其表达式为[2]

式中I、R、PWL分别为绕组的电流、电阻和涡流损耗。计算中,单位热源为绕组的电阻损耗和涡流损耗之和;V为绕组体积。

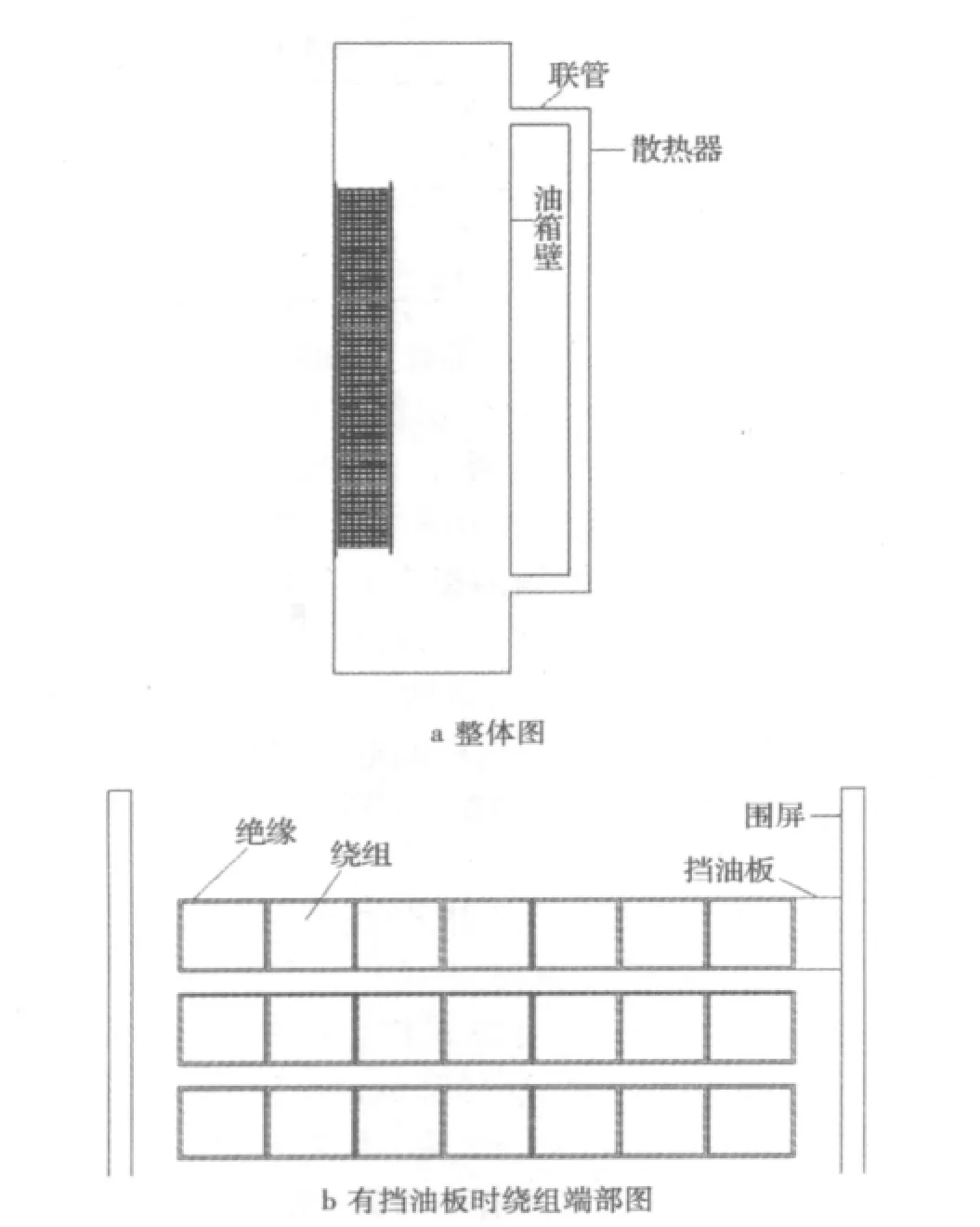

变压器绕组的散热主要是对流换热。油浸式变压器绕组结构中的冷却油道包括绕组与围屏之间形成的垂直油道和绕组线饼、绝缘垫块间形成的水平油道。设计挡油板交替闭塞内外垂直油道,可以假定由此形成的各区域内油流分布不受其它区的影响而独立存在,并且避免了“死油区”的形成。在各绕组区的油流中,油从下部流入,在入口侧垂直油道内反复分流,经过水平油道后再反复汇流到达出口,再通过油的对流将热量传递给箱壁,最后热量通过油箱表面及散热器表面散出。若在绕组沿辐向中部设置竖直油道,则可以增加绕组与油的接触面积,提高油的对流散热效率,绕组辐向尺寸变小有利于热量在绕组内部沿辐向传导,降低了铜与油温差,提高了散热效果,降低了温升。

2 求解的微分方程及边界条件

变压器的外形尺寸较大而且结构复杂,实际运行过程中其流场呈对称分布,绕组建模时可对其进行简化处理。变压器绕组三相对称,每绕组的线饼呈几何对称,垂直油道是轴对称结构,由于绕组温度场的分布沿变压器绕组圆周方向梯度变化较小,因此,用二维场计算变压器绕组的温度场可以满足工程要求。

将变压器绕组温度场和绝缘油流场联立迭代求解,方可得到理想结果。

绕组温度场和流场模型的基本假设和条件:

1)绕组、铁心及箱壁发热均匀。

2)忽略其它相绕组的影响及每相中各绕组的相互影响。

3)稳态。绕组、铁心、油箱和油的温度、速度分布均不随时间变化。

油浸风冷变压器油循环的动力来源于变压器油的热浮升力,因此设置油的属性时应考虑温度对其的影响,即按分段线性的方式设置油的属性随温度变化的关系。

分析油的流动和散热,其温度场和速度场受质量传递、动量传递和能量传递的共同支配,由下列方程组描述[3]:

连续性方程为

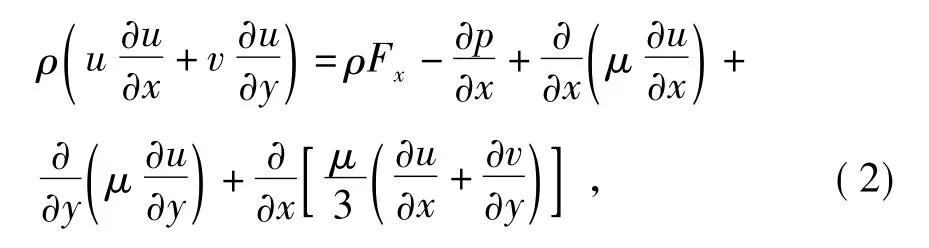

x方向的动量微分方程为

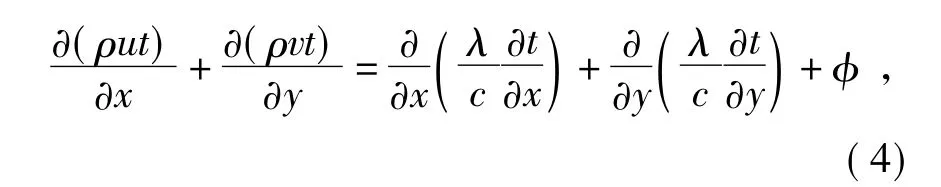

y方向的动量微分方程为式中:μ、υ为单位体积油x和y方向上的速度分量;ρ为流体密度;Fx、Fy为x、y方向上的单位质量力;p为流体压力;μ为流体粘性系数;t为流体温度;λ为流体传热系数;c为流体比热容;φ为单位时间单位体积的内热源生成热。

本文属于共轭传热问题,通过软件将固体区域的热传导问题和流体区域的热对流问题耦合在一起进行综合求解。在分析中,流固交界面无需加流动边界条件是因为流固交界面的传热和流动情况需要求解,绝缘纸筒的外边界为绝热边界。

油箱表面对流散热系数[4]为

油箱表面辐射散出的热量[5]为

能量微分方程为

式中:Q为靠对流作用散出的总热量,W;Ts为固体表面温度,K;Tf为周围流体温度,K;F为油箱表面的散热面积,mm2;αk为与冷却介质的性质及冷却表面温度、形状和位置有关的对流系数;qλ为油箱壁单位面积辐射出的热量,W/m2,Δt为油箱表面温度与周围空气温度之差,K。

3 算例分析

3.1 物理模型

本文利用fluent软件对1台实际运行的180 MVA三绕组油浸风冷变压器在高中绕组额定运行时高压绕组的温度场及流场进行了计算。计算高压绕组主要参数:绕组线饼高度分为13 mm和14.3 mm,绕组辐向宽度为105 mm,围屏为4 mm,绕组到围屏的距离为8 mm,高压绕组上下对称各62段。

由于建立整体模型不利于剖分,占用计算机资源,因此简化了计算。本文建立62段模型,油箱及散热器尺寸按比例进行缩放,所建模型如图1所示。

3.2 温度场及流场分析

无挡油板时绕组的温度分布如图2所示。由图2可以看出,变压器绕组温度沿轴向随高度的增加而增加,但最热点不是出现在最顶端,而是在顶端偏下的位置。这是由于油从底部向上流动的过程中将热量带走,温度逐渐升高,顶端绕组的上面无发热体,散热较好,因此顶端绕组温度不是最热点,而是出现在顶端偏下的位置。

图1 变压器温度场及流体场求解模型

图3及图4为无挡油板时绕组辐向竖直油道中的流速及水平油道中的流速,在绕组辐向两端的竖直油道中的油流速度较大,绕组辐向中部的油流速极低且成涡流状态,因此沿辐向每饼绕组的中部温度较高,在边缘温度较低。

图2 无挡油板时绕组温度分布云图

有挡油板时温度及油流速分布如图5、图6所示。由图5、图6可以看出,在油道中设置挡油板后,绕组温度及油流速分布与无挡油板时相比明显不同。图5最热点温度不再出现在绕组的沿辐向的中部,而是出现在偏向挡油板出口的一侧,这是由于油温主要是在流经辐向油道时被加热升高,每导向1次,上个区的出口油温就将作为下个区的入口油温,因此会出现在挡油板出口那侧油温较高。将图6与图3及图4进行对比可以发现,在设置挡油板后饼间油道的流速明显提高,即消除了“死油区”,因此对降低最热点温升会有显著的效果。

绕组辐向中间加油道时的温度及流速分布如图7、图8所示。从图7中可以看出,绕组温度沿轴向分布与图2基本相同,最热点温度均出现在绕组顶端偏下的位置,但流速分布却有所差别。在图8中,中间油道设置为6 mm,两侧竖直油道为8 mm,中间油道中的流速在越靠近顶端时,其速度逐渐降低,而两侧油道中的油流速越靠近顶端,流速越快,在顶端出口处3竖直油道中的流速相同。中间竖直油道中的油流越靠近端部越容易通过水平油道向两边的竖直油道中流动,其原因主要为绕组顶部以外区域中油的流速较低,存在油的流速差,中间油道中的流速大,两边油道中的流速与顶部以外区域的流速差较小,要减少这种流速差,中间油道中的流速就要向两边的油道中流动,以达到一种流速的均衡。

3.3 计算结果及分析

经计算,得到的不同挡油板个数时的热点温度及最大流速如表1所示。

表1 不同挡油板个数时的热点温度及最大流速

从表1中可以看出,随着挡油板个数的增多,油道中的最大流速在下降,温度随挡油板个数的增加,温度先逐渐降低,后增加。其原因是导向次数增多,使油道中的油流阻力增多,油循环量减少,最大油流速降低。随着挡油板个数的增加时,相邻2个挡油板间的绕组饼数减少,这样流过饼间油道的流速流量增多,带走的热量增多,降低了沿绕组辐向中部的温度。随着挡油板的进一步增多,油流阻力增大,流过饼间的流量减少,所以最热点温度又开始上升。

通过以上分析,不难得出这样的结论:绕组的最热点出现在绕组顶端偏上的位置,挡油板个数越多,油流阻力越大,只有设置较少的挡油板且将挡油板设置在绕组上部,这样降低热点温升的效果会更明显。为了验证这一结论,本文进行了下面计算。在模型上部设置3个挡油板,相邻2个挡油板间的线饼个数相同,分别取为4、6、8、10饼。所得结果如表2所示。

表2 不同板间线饼数温度及流速

由表2可以看出,挡油板个数相同时最大流速(即竖直油道中的最大流速)差别不大,而最热点温度随相邻两挡油板间的绕组个数的不同而有所差异。其原因为油从底部开始向上流动的过程中,将绕组的热量带走,油的温度在逐渐增加,进入到挡油板区间时油流会通过饼间油道将绕组温度带走,相邻两挡油板间的饼数较少时流过每个饼间油道的油流量会较大,同时流过饼间油道本身所带有的热量较多,这样绕组与油的温差小,对散热会有一定的限制。相反,当相邻两挡油板间绕组饼数较多时,流过饼间油道的流量会减少,散热同样会有限制,因此相邻挡油板间的饼数合适时才能达到最佳的散热效果。

4 结论

上述变压器绕组温度场及流场分析结果表明,在绕组上端部设置少量的挡油板可起到更好的散热效果;挡油板个数固定时,两个挡油板间线饼个数对最热点温升有影响,挡油板个数和位置合适时才会达到最佳散热效果。

[1]王秀春,张志霄,毛一之.自冷变压器绕组加导向结构的换热性能数值研究[J].变压器,2001,38(10):19 -24.

[2]傅晨钊,汲胜昌,王世山,等.变压器绕组温度场得二维数值计算[J].高电压技术,2002.28(5):10-12.

[3]王瑞金,张凯,王刚.FLUENT技术基础与应用实例[M].北京:清华大学出版社,2007:34-35.

[4]路长柏.电力变压器理论与计算[M].沈阳:辽宁科学技术出版社,2007:243-234.

[5]刘传彝.电力变压器计算方法与实践[M].沈阳:辽宁科学技术出版社,2002:299.