小型抗拉力和扭矩爆炸螺栓的结构设计

2012-10-11高元科仵和平赵文虎王喜田黄旭东

高元科,仵和平,赵文虎,王喜田,黄旭东,李 睿

(北方特种能源集团有限公司西安庆华公司,陕西 西安,710025)

爆炸螺栓已经广泛应用到航天、航空、兵器等武器系统中。随着武器的小型化发展,使用的力学环境要求也越来越复杂。因此现在很多爆炸螺栓的技术要求都有抗拉力和抗扭矩的要求,而且拉力和扭矩的指标相对较高,体积也相对较小,这对爆炸螺栓的设计提出了更高的要求。传统常用爆炸螺栓的结构设计很难直接应用到这些拉力和扭矩的指标相对较高、体积相对较小的爆炸螺栓上,因此需对此种螺栓薄弱环节进行全新的结构设计,以满足武器系统的使用要求。

1 传统爆炸螺栓薄弱环节设计

爆炸螺栓薄弱环节断开方式分为爆炸式和剪切式两种。爆炸式利用药剂爆轰炸断螺栓的薄弱环节,此结构虽然可以使爆炸螺栓有很高的抗拉力和扭矩能力,但是作用后飞片残渣较多,可能对武器系统造成破坏,所以此结构不常用;剪切式利用药剂燃烧产生高温高压气体推动剪切塞切断薄弱环节,此结构作用后无飞片残渣或少量飞片残渣,对武器系统不会造成破坏或污染,目前大多数爆炸螺栓都是此结构。剪切式爆炸螺栓根据薄弱环节设计不同可细分为剪切塞式和剪切销式。

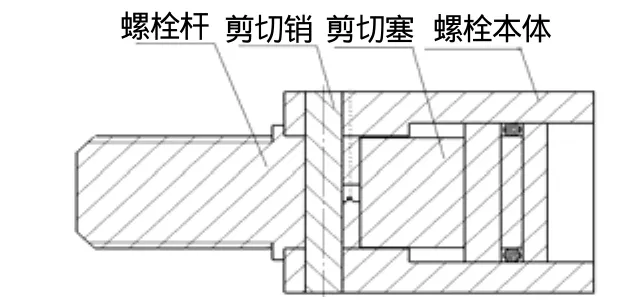

1.1 剪切塞式爆炸螺栓

剪切塞式爆炸螺栓(如图1)是靠火药力推动剪切塞,剪切塞切断螺栓本体的薄弱环节使螺栓分离。其力学指标主要是靠调节薄弱环节的厚度来实现的,此种结构的薄弱环节对抗拉力性能比较理想,通过调节薄弱环节的厚度很容易控制拉力指标;但是抗扭矩能力较低,要想增强抗扭矩能力就必须增加薄弱环节的厚度,而增加薄弱环节的厚度对提高抗扭矩能力效果并不是很显著。在体积相对较小的爆炸螺栓中,由于产品体积的制约,薄弱环节不可能设计太厚,如果太厚其薄弱环节的强度将超过螺栓本体的其余部分的强度,如此爆炸螺栓作用后会破坏爆炸螺栓的螺栓本体,形成飞片残渣。所以剪切塞式爆炸螺栓主要是针对抗拉力指标以及较小的抗扭矩指标。

图1 剪切塞式爆炸螺栓结构示意图Fig.1 The structure sketch of shear plug explosive bolt

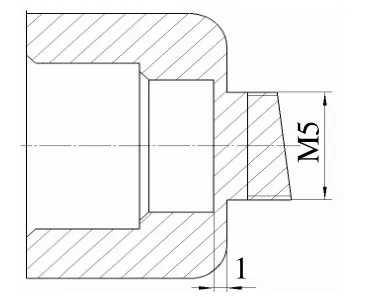

1.2 剪切销式爆炸螺栓

剪切销式爆炸螺栓(如图2)是靠火药力推动剪切塞,切断剪切销使螺栓分离。

图2 剪切销式爆炸螺栓结构示意图Fig.2 The structure sketch of shear pin explosive bolt

其力学指标主要是靠调节剪切销的直径来实现的,此种结构兼具较强的抗拉和抗扭矩能力。但是由于剪切销的结构决定了此种爆炸螺栓具有相对较大的体积,因为要使剪切销可靠切断,设计时螺栓杆和螺栓本体都要在剪切销安装孔位置的薄弱部分有大于剪切销的强度,所以螺栓杆和螺栓本体的薄弱部分都要有一定的厚度。要在相对体积较小的爆炸螺栓中运用此种结构,势必造成剪切销直径减小,使之抗扭矩和拉力的能力减弱,特别在抗拉力和抗扭矩指标较高的小型爆炸螺栓上,此种结构受到严重制约。

2 小型抗拉力和扭矩爆炸螺栓的结构设计

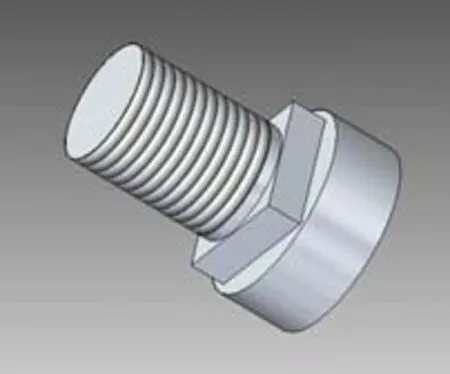

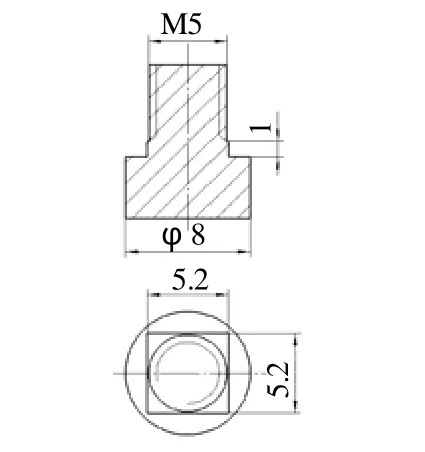

为使小型爆炸螺栓有较强的抗拉力和抗扭矩能力,综合剪切塞式和剪切销式两种爆炸螺栓的结构设计特点,对结构进行全新设计。将螺栓的受拉力和受扭矩的部位进行分开,使其在受到拉力时有剪切塞式爆炸螺栓的特点,即设计类似于剪切塞式爆炸螺栓的薄弱环节来承受拉力;而在受到扭矩时,其受拉力的薄弱环节不受扭矩影响,在螺栓上设计类似于剪切销式爆炸螺栓的剪切销来承受扭矩,而且此抗扭矩结构对体积要求较小。此种爆炸螺栓结构既抗拉力又抗扭矩且对产品体积要求较小,如图3~5所示。

图3 螺栓杆Fig.3 Bolt pole

图4 螺栓本体Fig.4 Bolt body

图5 组装图Fig.5 Assembly drawing

此种结构是靠火药力推动螺栓杆,切断薄弱环节使螺栓分离。在受到拉力时由薄弱环节承受拉力,调整薄弱环节的厚度便可以调整抗拉力强度;在受到扭矩时,由于螺栓杆和螺栓本体分开,使得扭矩不能作用到薄弱环节上,而是由螺栓杆上的四方和螺栓本体上的四方承受扭矩。由于四方受到扭矩时的受力面积要比无四方时薄弱环节受扭矩的受力面积增大,所以其抗扭矩能力也随之增强,而且可以通过调节四方的边长或薄弱环节的厚度来调节受扭矩的受力面积,从而调节抗扭矩能力。此结构无剪切销,受产品体积限制较小,有效节约了产品体积,为装药设计提供更大的设计空间。

3 理论计算

3.1 理论计算对比方案

此结构已在某型爆炸螺栓上得到应用,该型爆炸螺栓体积较小,剪切销式的设计结构很难应用,只能与相应尺寸的剪切塞式结构进行对比。由于某型爆炸螺栓研制工作刚刚起步,所以试验量很少,而且也未找到相应尺寸的剪切塞式爆炸螺栓,所以只能以该型爆炸螺栓为例进行抗拉力和扭矩的理论计算,并与剪切塞式结构的理论计算进行对比。两种爆炸螺栓薄弱环节结构示意图见图6~8。

图6 新结构螺栓杆示意图Fig.6 The new structure sketch of bolt pole

图7 新结构螺栓本体示意图Fig.7 The new structure sketch of bolt body

图8 剪切塞式结构螺栓本体示意图Fig.8 The structure sketch of the shear plug bolt body

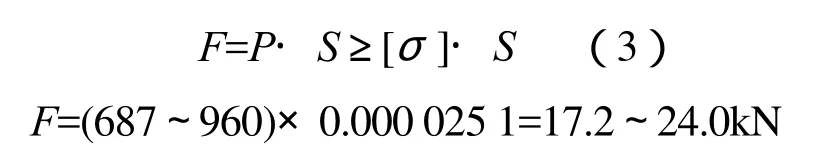

3.2 抗拉力计算

3.2.1 新结构抗拉力计算

螺栓拉断断裂面如图9所示。根据材料手册,所用不锈钢棒的抗拉强度极限σb≥1 030MPa;由机械强度理论知,许用剪应力[σ]为:

式(1)中:[σ]为材料的许用应力,MPa;n为材料安全系数,取n=1.25~1.50。

经计算求得:[σ]≥1 030~1 200/(1.25~1.5)

即[σ]≥687~960MPa。

剪切面积

式(2)中:S为剪切面面积,m2;r为剪切面半径,m;L为剪切面轴向长度,m。将r=0.004m,L=0.001m代入式(2)中,求得S=0.000 025 1m2。

图9 新结构螺栓拉断断裂面示意图Fig.9 The sketch of pulling-breaking surface of the new structure bolt

由强度理论知,螺栓被拉断所需的最小力为许用剪应力与剪切面积的乘积,即

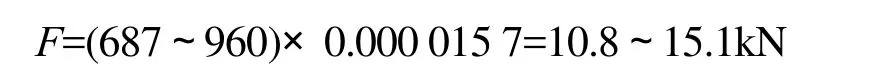

3.2.2 剪切塞式结构抗拉力计算

螺栓拉断断裂面如图10所示。

图10 剪切塞式螺栓拉断断裂面示意图Fig.10 The sketch of pulling -breaking surface of the shear plug explosive bolt

将r=0.002 5m,L=0.001m代入式(2)中,求得S=0.000 015 7m2。

将S=0.000 015 7m2代入式(3)中,求得螺栓被拉断所需的最小力:

根据计算结果:在某型爆炸螺栓的设计上,采用新结构爆炸螺栓的最大拉断力为17.2~24.0kN;采用剪切塞式结构爆炸螺栓的最大拉断力为 10.8~15.1 kN,因此得出采用新结构爆炸螺栓的抗拉断力能力比采用剪切塞式结构爆炸螺栓提高了1.59倍。

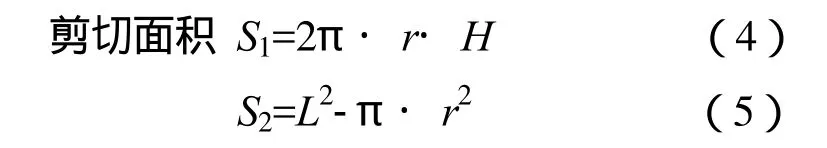

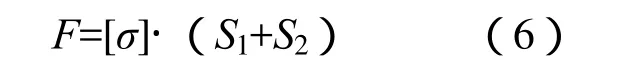

3.3 抗扭矩计算

3.3.1 新结构抗扭矩计算

螺栓在受到扭矩时,螺栓杆上的四方受到扭矩作用,当扭矩大于四方的承受能力时,四方将全部被剪切掉,所以螺栓的扭矩断裂面共有两处,分别是四方内切圆柱的侧面S1和四方面减去内切圆面所余面S2,如图11所示。

图11 新结构螺栓扭矩断裂面示意图Fig.11 The sketch of torque -breaking surface of the new structure bolt

式(4)~(5)中:S1为剪切面S1面积,m2;r为剪切面S1半径,m;H为剪切面S1轴向高度,m;S2为剪切面S2面积,m2;L为四方边长,m。

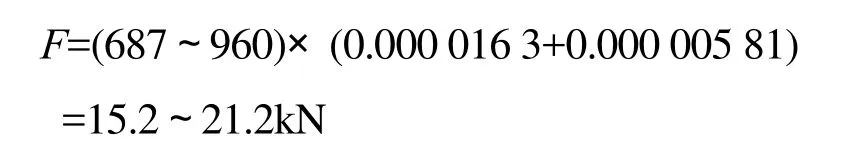

将r=0.002 6m,H=0.001m代入式(4)中,求得S1=0.000 016 3m2;将r=0.002 6m,L=0.005 2m代入式(5)中,求得S2=0.000 005 81m2。

由强度理论知,螺栓杆被扭断所需的最小力为许用剪应力与扭矩断裂面面积的乘积,即:

借用上面计算结果[σ]≥687~960MPa,得出:

螺栓最大承受扭矩为

式(7)中:F为螺栓杆被扭断所需的最小力,N;l为力臂长度即四方内切圆半径(实际S2面的l值要大于四方内切圆半径,此处简化处理,取最小值),m。将F=15.2~21.2kN,l=0.002 6m代入式(7)中,求得M=39.52~55.12 N·m。

3.3.2 剪切塞式结构抗扭矩计算

剪切塞式结构螺栓的扭矩断裂面与拉断断裂面相同,借用上面的计算结果爆炸螺栓被扭断所需的最小力:F=10.8~15.1kN,将力臂l=0.002 5m代入式(7)中,求得螺栓最大承受扭矩M=27.00~37.75 N·m。

根据计算结果:在某型爆炸螺栓的设计上,采用新结构爆炸螺栓的最大承受扭矩为 39.52~55.12 N·m;采用剪切塞式结构爆炸螺栓的最大承受扭矩为27.00~37.75 N·m,因此得出采用新结构爆炸螺栓的抗扭矩能力比采用剪切塞式结构爆炸螺栓提高了1.46倍。

4 结论

通过新的爆炸螺栓结构设计,有效解决了小型爆炸螺栓既抗拉力又抗扭矩的要求,而且通过调节薄弱环节的厚度和四方的边长可有效调节螺栓的抗拉力和抗扭矩的能力。通过理论计算,在相同尺寸情况下,新结构爆炸螺栓比传统剪切塞式结构爆炸螺栓抗拉断力能力提高了1.59倍,抗扭矩能力提高了1.46倍。针对较大的抗拉力和扭矩指标的小型爆炸螺栓,此结构设计是一种有效的解决手段。

[1]许灏.机械设计手册[M].北京:机械工业出版社,1992.

[2]东北工学院编写组.机械零件设计手册[M].北京:冶金工业出版社,1982.