复合材料损伤及结构修理技术

2012-10-11万建平

杜 龙,万建平

(中航工业洪都,江西 南昌 330024)

0 引言

近年来,无论是军用飞机还是民用飞机,复合材料用量都呈较大幅度的增长,作为民用飞机的B787复合材料用量甚至达到50%[1],同时,全复合材料的无人机已经出现[2],比如波音公司研制的X-45C无人战斗机机体结构90%以上采用复合材料。

复合材料在教练机上的应用水平也逐渐提高。意大利的M346高级教练机生产型复合材料用量达机体结构重量的20%[3],印度计划研制的HJT-39“猫”高级战斗教练机则号称复合材料用量要达到80%[4]。EADS公司提出的MAKO高级教练机方案在包括机翼蒙皮、前机身、平尾、垂尾、进气道等部位均采用碳纤维复合材料,RCS仅为1平方米,比EF2000还小得多[5]。我国,洪都公司研制的L15型高级教练机在垂尾、平尾、副翼等部位均使用国产碳纤维复合材料结构,复合材料用量达到8%。

国内外的统计资料表明,在飞机全寿命费用中,使用和维护保障费高达50%以上,在飞机大面积采用整体化复合材料结构后,其维护和修理问题变得更加突出。比如,复合材料部件采用共固化、共胶接等工艺整体成型,生产和使用过程中产生损伤的概率同时升高,对这些损伤进行修理是维护的首选,更换部件将极为不经济。因此,复合材料结构修理技术已经成为飞机复合材料结构研制与维护中的一项关键技术。

1 复合材料的损伤

由于复合材料本身的特殊性,在生产与使用的各个时期都可能产生不同类型的损伤,与金属相比,其损伤与破坏模式更加复杂,且往往多种损伤同时发生,因而对损伤的检测与评价比金属困难得多。

1.1 复合材料主要损伤类型

按产生损伤的原因,复合材料结构的损伤可以分为制造缺陷、使用损伤以及环境损伤。所谓制造缺陷,是指材料或结构在生产过程中由于工艺方法不合理、组分材料不合格或工人操作不当等造成的损伤;使用损伤是指飞机在服役期间,由于操作失误引起的损伤;环境损伤是指飞机服役期间非人为操作引起的损伤。复合材料结构常见损伤及产生原因见表1,部分损伤如图1所示。

表1 复合材料常见损伤及产生原因

图1 复合材料结构典型损伤

按可修性分类,这些损伤可以分为许用损伤、可修损伤以及不可修损伤:

1)许用损伤。该类损伤不会影响飞机结构的完整性,不需要立即修理,但应在规定的时间内按规定的方法进行永久性修理;

2)可修损伤。这类损伤将影响飞机结构的完整性或使用功能,必须进行临时性或永久性修理,或先进行临时性修理,再在规定的时间内按规定的方法进行永久性修理;

3)不可修损伤。这类损伤按现有方法进行修理后无法保持结构完整性或基本的使用功能,或者即使能修理但经济性很差,必须进行更换或返回给制造商。

1.2 复合材料无损检测方法

复合材料的损伤检测既是损伤评价的依据,也是复合材料结构修理的前提与基础,在确定是否可修以及修理方案以前,必须对损伤部件进行彻底的无损检查,以确定损伤的类型与程度。飞机复合材料结构常用的无损检测方法包括:

1)目视检测法。该方法仅能发现肉眼可见的损伤,比如飞鸟或尖锐物撞击引起的穿透损伤,或者大于一定深度的表面凹坑;

2)敲击检测法。该方法利用小锤或其他工具轻轻敲击复合材料制件,通过辨听声音差异来查找损伤,适用于检测夹层结构面芯脱粘、层合板分层以及脱胶等损伤,但受操作者的经验影响较大;

3)射线检测法。该方法利用X射线成像原理检测复合材料内部损伤,特别适合于检测夹层结构的内部损伤以及复合材料中的夹杂;

4)超声检测法。该方法利用超声波的反射情况来判定损伤的类型、位置与深度等信息,可以用于检测孔隙率、分层、脱胶、夹杂、疏松、裂纹等大部分损伤类型,是目前应用最广的复合材料无损检测方法之一;

5) 剪切散斑检测法 (Shearography Inspection)。该方法利用激光剪切散斑干涉技术测量复合材料结构中是否存在离面位移变化不均匀,即是否存在损伤区。这是一种非接触式快速原位检测方法;

6)红外成像检测法(Thermography Inspection)。当复合材料内部存在损伤时,将改变其热传导特性,此时通过热成像装置就可显示损伤的位置和大小。该方法的优点在于检测效率较高,且安全可靠。

以上方法各有优缺点,需要根据实际结构及可能的损伤情况选用合适的方法,有时甚至需要采用几种方法联合进行检查,以完整地确定损伤的状态。

1.3 复合材料结构损伤描述

有了无损检测结果后,需要形成损伤描述报告,损伤报告应包含现场照片及示意图,以及必要且准确的文字说明。一个完整的损伤描述报告至少应包含以下主要内容:

1)损伤部件名称,即说明是哪个部件发生了损伤,比如垂直安定面、水平尾翼等等;

2)损伤位置,如果该型飞机已有结构修理手册(SRM),则直接说明损伤所处的分区位置,若无分区说明,则应报告损伤位于哪个构件,以及损伤在该构件上的位置;

3)损伤类型,即说明是表面划伤、分层,还是夹层结构面芯脱粘、墙缘条/蒙皮脱胶等等;

4)损伤程度,即描述损伤的形状、外围尺寸、深度等信息;

5)损伤与其他损伤的关系,即描述损伤的分布情况,包括损伤与周围损伤(含已修复的损伤)之间的距离。

图2举例说明了复合材料蒙皮分层损伤的超声检测结果及描述。

图2 蒙皮分层损伤

2 复合材料结构修理方法

2.1 修理要求

复合材料结构修理的目标在于尽可能通过可靠、简易、经济的修理手段最大程度地恢复结构的承载能力与功能性。复合材料结构修理的主要技术要求如下[6-7]:

1)结构强度(包括稳定性)要求,即强度恢复率大于规定的数值;

2)结构刚度要求,包括变形、频率以及传力路线等;

3)耐久性要求,即被修复结构在规定的寿命期内须满足抗疲劳、腐蚀、热退化、剥离、分层以及冲击等方面的要求;

4)功能要求,包括密封、隐身以及电性能等方面的要求;

5)外形要求,包括气动外形要求、美观度要求等;

6)重量要求,即重量增加尽可能小,不影响动部件的动态响应;

7)修理成本要求,包括用时少、经济性好;

8)修理环境要求,比如外场修理环境限制等。

在制定修理方案之前,需要根据损伤描述报告确定损伤区的范围,一般遵循以下原则:

1)如果两个损伤区靠得很近,即x≤x0或X≤X0,如图3所示,则将其视为一个损伤区进行修理;

2)如果满足第1)条的两个损伤区分别位于不同的修理区,则按要求更严格的区域进行修理;

3)如果一个损伤区横跨两个修理区,同样按要求更严格的区域进行修理。

图3 损伤相关性示意图

2.2 修理流程及修理方法

典型的飞机复合材料结构修理流程如图4所示。

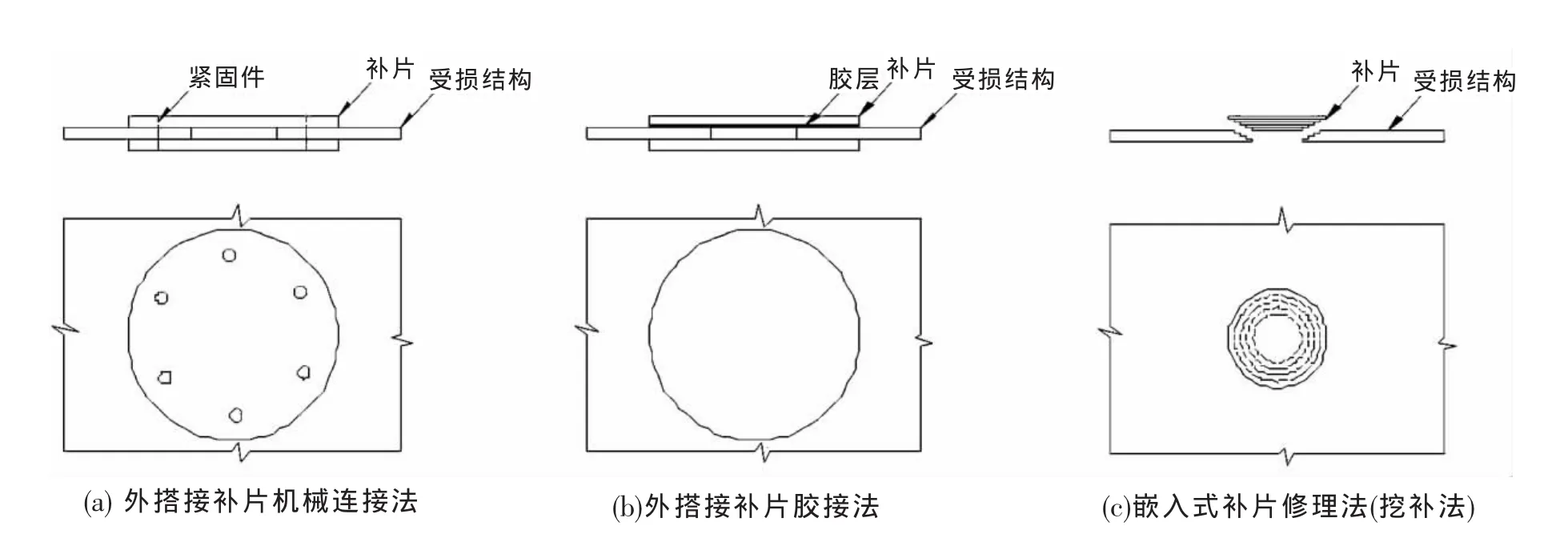

根据不同的损伤类型以及损伤部位的结构特点,应采用不同的结构修理方法。典型的复合材料结构修理方法包括非补片式修理方法与补片式修理方法(也可分为机械连接修理与胶接修理方法):

图4 飞机复合材料结构修理流程图

1)非补片式修理方法

非补片式修理方法大多用于许用损伤等一些小的损伤的修理,一般操作简单,外场使用方便。常见的非补片式修理方法主要包含以下几种:

(1)注射法,该方法通过将树脂注入损伤区,采用常温固化或加热固化,以修理复合材料结构中的损伤。注射法一般用于修复层合板中的小分层(特别是边缘分层)、较小的胶接区脱胶等;

(2)混合物填充法。与注射法类似,只不过填充物多为短切纤维-树脂混合物。该方法一般用于修复小范围的表面损伤以及蜂窝夹层结构中出现的损伤;

(3)涂层法。主要用于修复表面的密封层、防腐层以及导电层等;

(4)抽钉法。该方法通过在分层区或脱胶区打抽钉进行加强,以恢复界面传载能力,抑制损伤扩展,是应用较多的非补片式修理方法。

2)补片式修理方法

补片式修理方法一般用于承力结构上较大的损伤的修复,其工艺相对复杂。根据补片材料、补片形式以及修理工艺,可以分为以下三种类型:

(1)外搭接补片机械连接法。补片可以是金属板,也可以是复合材料层合板,通过抽钉等紧固件与母体结构机械连接,适合外场紧急修理,但采用铝合金等金属补片时,应注意电化学腐蚀问题;

(2)外搭接补片胶接法。补片材料多为与母体相同的复合材料层合板,通过胶接与母体结构相连,一般适合厚度不大的层合板的修理,对于较薄的蒙皮结构,其强度恢复率要高于外搭接补片机械连接法;

(3)嵌入式补片修理法(挖补法)。该方法通过挖去部分母体材料形成斜坡或台阶,再与预浸料补片或预固化补片胶接,补片铺层与母体相同或略多,该方法不仅能够消除外搭接补片修理引起的偏心弯矩,而且外形恢复较好,是一种永久性修理方法。

各种修理方法示意图如图5所示。实际中选用何种修理方法,应根据结构完整性、修理条件与修理时限等要求确定。

3 复合材料结构修理强度试验研究

Wang J.等[8]研究了直升机蜂窝夹层结构蒙皮与夹层结构骨架连接区的战伤修理方法及其修理强度问题,如图6(a)所示,假设战伤为穿透蒙皮与框连接区的圆形孔,通过在蒙皮外表面胶接一多边形补片并与一铝合金角材机械连接来进行结构修理。研究结果表明,该修理方法的强度保持率为59%;若只采用角材加强,则强度恢复率为57%,二者相差并不大。若内部完全可达,则可以采用图6(b)所示的修理方法,其强度恢复率能够达到100%。

斯坦福大学的Ahn S.H.等[9]通过试验研究了嵌入式补片修理、单面外搭接补片胶接修理以及双面外搭接补片胶接修理试片的拉伸破坏强度,并分析了环境参数的影响规律:对于嵌入式补片修理,拉伸强度随挖补角度的增大而降低;对于外搭接补片修理,存在一个临界补片长度,超过该临界长度后拉伸强度不再提高;若母板的吸湿量较高(超过1.1%),则应在修理前进行干燥处理;在湿热环境条件下,修理试件的失效强度将降低。

图5 复合材料结构修理方法示意图

图6 蒙皮-骨架损伤修复

Vaidya U.K.等[10]研究了VARTM成型玻璃纤维复合材料受到弹丸冲击后的修复试样的弯曲疲劳问题。研究结果表明,在压缩面粘贴碳纤维补片与采用玻璃微球混合环氧树脂填充弹孔都能提高材料的弯曲疲劳寿命,且前者效果更好;若两种方法一起使用,其弯曲疲劳寿命甚至比未损伤层合板还高约10%。

汪海等[11]分别模拟单侧面板非穿透性损伤与双侧面板穿透性损伤,对蜂窝夹层结构的几种典型的修理方法进行了研究,包括单侧挖补、单侧加衬挖补以及双面贴补法。与完好件的对比试验表明,双面贴补的强度恢复率最高,能够达到100%,而挖补的强度恢复率约为80%,同时,修理并不会改变蜂窝夹层结构准脆性破坏的特点。

姚磊江等[12]模拟某直升飞机复合材料梁腹板的结构修理,设计了穿透型、半穿透型以及1/4穿透型损伤外搭接补片胶接修理试片,通过试验研究不同修复参数下的强度恢复率。试验结果表明:①补片直径越大,强度恢复率越高;②虽然补片厚度加大会提高结构的承载能力,但同时引起的附加弯矩也更大,补片与母体材料容易发生脱粘破坏,对于非穿透型损伤,补片厚度建议取孔深的40%-60%;③适当增加补片的0°铺层对于主要承受轴向载荷的结构来说是合适的。

路阳等[13]通过试验研究了微波胶粘接修理蜂窝夹层结构破孔损伤的实际效果,在所设计的试验件情况下,其强度恢复率达到84.5%,证明对于蜂窝夹层结构的复合损伤,采用微波修复法进行外场快速修理是可行的。

中航工业洪都结合某型飞机复合材料垂尾结构的修理,在某支撑项目的支持下,针对复合材料挖补技术开展了一系列研究工作,开发了复合材料挖补专用磨轮,通过试验研究了补片材料、挖补角度、母板材料铺层、损伤面积等对修复试片拉伸和压缩强度的影响规律。部分试验结果如图7所示。试验结果表明:

1)采用6°挖补角比采用10°挖补角获得的强度恢复率高;

2)对于拉伸情况,采用预浸料补片比预固化补片能获得更高的强度恢复率;

3)修理工艺对层合板试片压缩强度的影响与板厚有关,对于厚板,预浸料补片修理工艺能够获得较高的压缩强度,对于薄板,预固化补片修理工艺能够获得较高的压缩强度。

图7 复合材料挖补强度试验结果

4)拉伸强度恢复率与母板0°铺层比例和挖补深度等密切相关。0°铺层比例越高,层合板的拉伸强度越高,但修复时切断的0°纤维也越多,所以0°铺层比例越高的修复试片,拉伸强度恢复率越低。同时,有文献采用半深度挖补,其强度恢复率也比全厚度挖补高。

挖补试片的主要破坏模式包括母板中位断裂以及补片与母板脱粘,补片是否发生断裂与补片自身强度以及补片与母板的粘接强弱有关。典型试件破坏模式如图8所示。

图8 挖补试件典型破坏模式

同时,模拟某型机垂直安定面结构,对含有40 mm直径损伤孔并经修复的复合材料加筋板进行2倍寿命的拉-压载荷谱试验,以考核修理效果。试验件如图9(a)所示。

试验结果表明,修复加筋板在2倍寿命的谱载荷拉-压疲劳试验后未发生破坏。用C扫描对加筋板修复区进行无损检测,结果如图9(b)所示,可以看到,修复区在2倍寿命的谱载荷拉-压疲劳试验过程中未产生损伤。该研究成果已用于某型飞机复合材料方向舵与垂直安定面的修理,并已通过装机考核。

4 复合材料结构修理强度分析方法研究

典型的复合材料结构胶接修理强度分析模型如图10所示。部分学者对修复区的应力/应变分布计算方法进行了研究,比如Hart-Smith、Adams、John S.T.等[14-20]。通常的做法为:①从典型修复结构上抽象出微元体,建立微元体的平衡微分方程;②认为胶层是各向同性材料,并考虑其弹塑性变形;③根据变形协调条件以及边界条件计算胶接面上的应力分布,补片和母板则基于经典层合板理论或三维各向异性力学进行强度分析。

图9 加筋板修理疲劳强度试验照片

由于复合材料结构修理问题本身的复杂性,要想得到精确的应力/应变场通常很困难,随着有限元技术的发展,越来越多的学者采用有限元分析方法来研究复合材料的修复强度。Wang C.H.[21]将胶层视为弹塑性材料,采用弹塑性有限元分析方法研究了挖补结构中胶接面的应力集中情况,以及胶粘剂的屈服对应变分布的影响。研究认为挖补结构应该按应变准则进行设计;由于剪应力沿胶接面的分布不为常数,补片的铺层角度对修复强度有一定的影响。

姚磊江等[22]采用“双板(/三板)—弹簧元模型”来模拟外搭接补片修复结构,将母板与补片简化为用四节点Mindlin板元,而胶层则采用三种线性弹簧元来分别模拟两个面内刚度与一个法向刚度,层合板失效准则采用Tasi-Wu准则。但由于没有考虑补片与母板之间的脱粘破坏,其计算结果存在一定的误差。为模拟胶层的破坏,有学者建议采用粘聚力单元[23]。

喻梅等[24]基于Patran软件的PCL语言实现了挖补结构的三维参数化建模,采用Tsai-Hill失效准则计算层合板的强度,胶层则采用最大剪应力破坏准则进行校核。研究结果认为:在单向压缩载荷作用下,最佳的挖补角约为5°,在双向压缩载荷作用下,最佳的挖补角约为4°;同时,增加胶层厚度会削弱修复强度,而补片铺层方向偏差对修复强度影响不大。

董善艳等[25]针对修复结构应力分布复杂的特点,通过在剩余强度模型的基础上引入局部应力应变法的分析思想,提出了复合材料修复结构的疲劳寿命预测模型;通过建立外搭接补片胶接修理复合材料结构三维有限元模型,计算得到应力分布情况,确定结构危险部位,再利用建立的疲劳寿命预测模型计算修复结构的疲劳寿命。

图10 典型复合材料结构修理强度分析模型示意图

5 结论

复合材料在飞机结构上的大规模应用必然带来新的维护问题,与金属结构相比,复合材料结构在性能特点、损伤模式、无损检测方法以及损伤评价等方面都有着巨大的差异。复合材料结构修理技术是涉及力学、材料、工艺等众多学科的一门关键技术,其水平直接关系到飞机机体结构的可用寿命以及使用和维护成本,只有注重实践与验证,在此基础上建立有试验支持的可靠的分析方法,才能提高其工程可用性。

致谢:本文所述挖补试验是在623所完成的,感谢沈真研究员对本试验提供的帮助。图1、图2部分图片引自University Bordeaux 1的Bios教授提供的资料,在此一并表示感谢。

[1]Guy Norris.Boeing Awaits FAA Ruling on 787's CompositeStructure.FlightInternational,2007,171,5079:4.

[2]Berenberg B.Unmanned Composite Aircraft Patrol the Skies[J].High Performance Composite,2002(5):18-22.

[3]范乔乔,廖明华.2008年各国教练机发展综述[J].世界空军装备,2009,2:45-51.

[4]袁刚辉.印度国产高级教练机[J].现代兵器,2005,9:26-28.

[5]戴岭.开启隐身教练机时代-MAKO先进高级教练机[J].国际展望,2003,20:58-61.

[6]牛春匀.实用飞机复合材料结构设计与制造[M].程小全,张纪奎译.北京:航空工业出版社,2010.

[7]中国航空研究院.复合材料结构设计手册[M].北京:航空工业出版社,2001.

[8]Wang J,etc.Battle damage repair of a helicopter composite frame-to-skin junction-A sole external repair approach[J].Composite Structures,2010,92(4):936-949.

[9]Ahn S.H.,Springer G.S.Repair of Composite Laminates.Office of Aviation Research,DOT/FAA/AR-00/46,2000.

[10]Vaidya U.K.,Mathew B.,Sands J.M.Flexural Fatigue Response of Repaired S2-Glass/Vinyl Ester Composites.Army Research Laboratory,ARL-TR-4912,2009.

[11]汪海等.复合材料蜂窝夹芯结构修理后强度研究[J].航空学报,2001,22(3):270-273.

[12]姚磊江,童小燕,吕胜利.损伤复合材料层板胶接修理试验研究[J].机械强度,2003,25(3):260-263.

[13]路阳,赵宇,代永朝.复合材料损伤微波修理试验研究[J].航空维修与工程,2009,3:50-51.

[14]L.J.Hart-Smith.Adhesive-Bonded Double-Lap Joints.NASA Contract Report,CR 112235,1973.

[15]L.J.Hart-Smith.Adhesive-Bonded Single-Lap Joints.NASA Contract Report,CR 112236,1973.

[16]L.J.Hart-Smith.Adhesive-Bonded Scarf and Stepped-Lap Joints.NASA Contract Report,CR 112237,1973.

[17]L.J.Hart-Smith.Non-Classical Adhesive-Bonded Joints in Practical Aerospace Construction,NASA Contract Report,CR 112238,1973.

[18]L.J.Hart-Smith.Further Developments in the Design and Analysis of Adhesive-Bonded Structural Joints[C].Joining of Composite Materials,ASTM STP 749,American Society for Testing and Materials,pp.3-31,1981.

[19]R.D.Adams,etc.Stress Analysis and Failure Properties of Carbon-Fiber-Reinforced-Plastic/Steel Double-Lap Joints[J].Journal of Adhesion,1986,20:29-53.

[20]John S.T.,etc.Bonded Repair of Aircraft Composite Sandwich Structures.Office of Aviation Research,DOT/FAA/AR-03/74,2004.

[21]Wang C.H.,Gunnion A.Design Methodology for Scarf Repairs to Composite Structures.DSTO Defence Science and Technology Organization,DSTORR-0317,2006.

[22]姚磊江,童小燕,董善艳.损伤复合材料层板胶接修理强度分析[J].机械科学与技术,2005,24(5):676-678.

[23]林国伟,陈普会.胶接修补复合材料层合板失效分析的PDA-CZM方法 [J].航空学报,2009,30(10):1877-1882.

[24]喻梅,许希武.复合材料挖补修理结构的压缩强度分析[J].中国矿业大学学报.2008,37(5):709-714.

[25]董善艳.基于剩余强度衰减模型的复合材料修补结构疲劳寿命预测方法研究.西北工业大学硕士学位论文,2001.