履带桩架整体稳定性分析

2012-10-08孙文姜超

孙文,姜超

(方圆集团有限公司,山东 海阳265100)

1 前言

JZL系列电动履带式桩架是桩工机械的重要组成部分,广泛应用于城市建筑的各种桩基础工程、铁路交通基础工程、深基坑支护工程和防洪工程中的防渗坝工程等各类民用与工业建筑施工中。桩架用来悬挂桩锤、吊桩就位、沉桩导向以及安装各种成孔装置,为成孔装置导向。桩架按移动方式分为:履带式、轮胎式、轨道式、步履式等。由于履带式桩架集中了目前国内外两大类型桩架——自行式履带桩架和步履式桩架的优点:既具有履带式桩架的机动能力与施工效率,又具备步履式桩架的安全稳定性和低廉的价格特点。全电力驱动,大大降低了产品故障率,噪音低,利于环保。因此履带式桩架使用方便、应用广泛、发展较快。我国幅员辽阔,地质复杂,加之新型基础施工工法的增多,以及桩工机械单件小批量的特点,这就要求厂家能快速有效地开发出各种型号的桩工机械,以满足用户需求。实际施工中经常有用户对所需桩架加高立柱而其它参数不变。这时,我们在原有桩架的基础上改造,需要计算校核其强度、刚度、稳定性、起架稳定性和起架能力。起架装置是为桩架自身立架所用,由起架拉绳、起架拉杆、起架卷扬机等组成。当立柱加长后,为了保证其压杆稳定,一般应将斜撑上铰点上移,即加长斜撑长度,但这样就会加大立柱、斜撑和顶部滑轮组的反力矩,可能造成整机起架时稳定性和起架卷扬系统起架能力的不足。因此,应重新校核此时起架的稳定性和起架能力,以下以JZL120 A履带、三点支撑式桩架为例,通过数学计算和Solidworks三维设计两种方法分析其整体稳定性,并进行对比。

图1 JZL桩架结构图

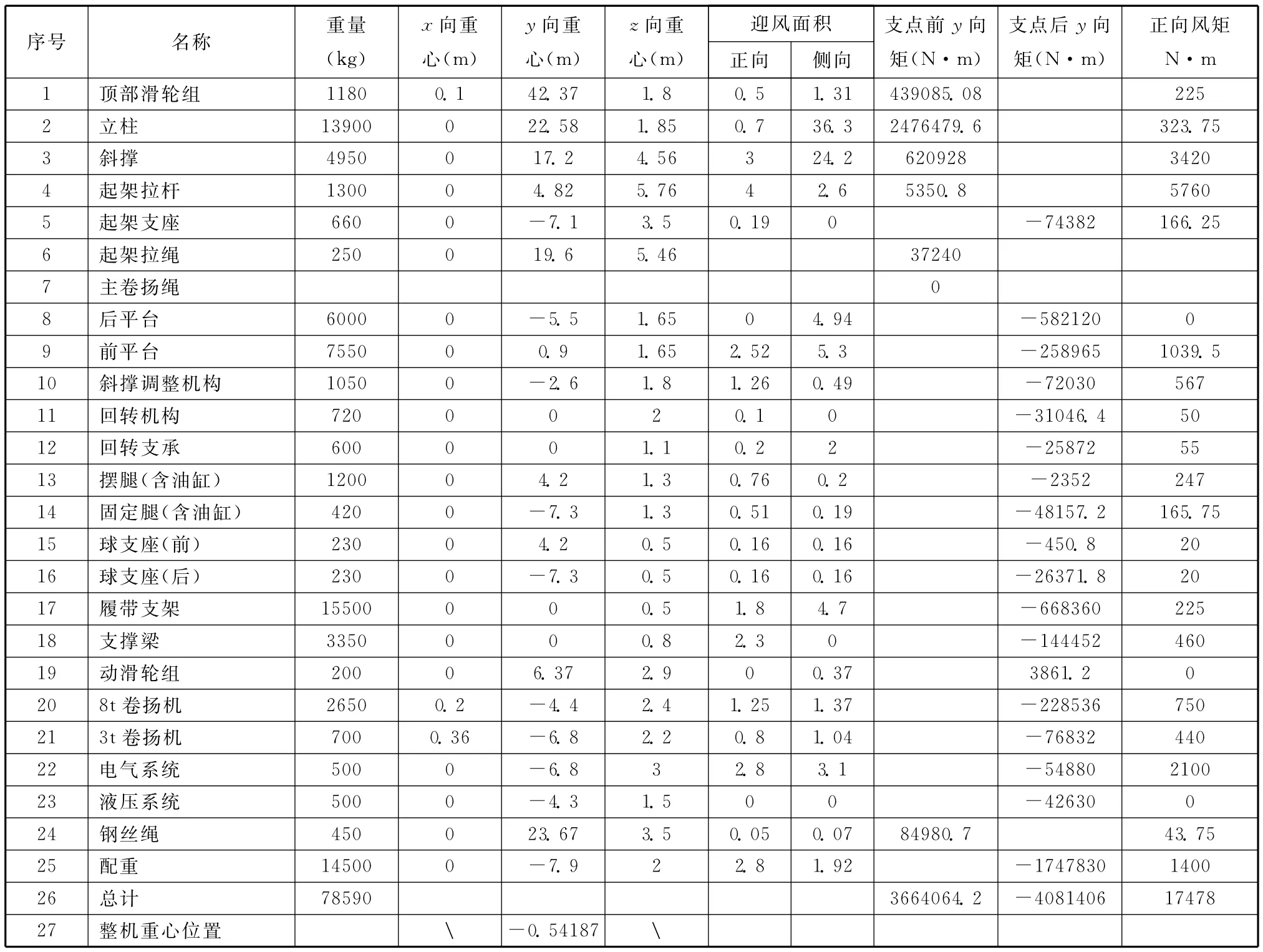

2 计算方法求解中心位置

首先,我们将桩架中所有零部件通过计算,将其重量、重心坐标输入Excel表格,以回转支承圆心正投到水平面为坐标原点;前后方向(司机室朝向立柱方向)为Y轴正方向;桩架左右方向定为X轴,以左为负,右为正;垂直方向定为Z轴,水平面以上为正(以下所有计算载荷表均与此同)。

2.1 起架工况

起架时前摆腿在最前位置,距回转中心4.4m。由计算表格可得:

稳定力矩总和为:

∑M稳=4081406 N·m

倾翻力矩总和为:

∑M倾=3664064 N·m

稳定力矩超倾翻力矩为:

(4081406-3664064)÷3664064×100%

=11.4%>10%

结论:起架安全。

图2 JZL 桩架起架图

表1 JZL120A起架稳定性计算载荷表(水平0°)

表2 JZL120A起架稳定性计算载荷表(水平0°)(少2m节,减3t配重)

以上为配重估计值,如果起架不安全,则加大配重,也可以根据稳定性系数反推配重重量。同理如果用户需要的桩架立柱高度矮一节(2m),配重估计减少一块2500kg,达不到稳定性要求,可以重新快速计算配重重量。

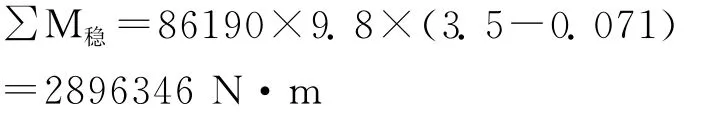

2.2 工作工况

以最大拔桩力(800k N)状态进行计算,以前摆腿为支点风从后向前吹,前摆腿到回转支撑的距离3.5m,钻杆中心到前摆腿的距离1.2m,辅助装置总重5000kg,安全系数取1.2,则:

稳定力矩总和为:

倾翻力矩总和为:

∑M倾=∑M拔+∑M风+∑M辅

=(800000×1.2+252751.75+50000×7)×1.2

图3 JZL120桩架工作图

=1602330.9 N·m

稳定力矩-倾翻力矩>0

结论:工作状态安全。

2.3 优缺点

从以上计算过程可以清楚地看到:只要重量、重心位置确定好后,各种工况、各个位置的平衡力矩,包括起架的卷扬机力,工作位置时的前倾3°、后倾5°等极限位置均可以轻而易举计算出来;但是对于像底盘、平台、立柱等复杂结构件,卷扬机、电器等部件,履带、液压缸、电机等外购件,要计算出重心位置并非易事,重量的计算也需要费很大的时间和精力,一旦材料、工艺、结构,或立柱的长度等改进又要重新计算,不能做到快速、准确反应,不能及时满足市场需求。

表3 JZL120A工作载荷表

3 利用Solidworks三维方法求解

Solidworks是一款包括机械设计、工程分析等功能非常强大的三维软件,以其优异的性能、易用性和创新性,极大地提高了机械设计工程师的设计效率和质量。

我们用Solidworks可以快速地建模,方便修改。模型建好装配在一起,通过工具栏里的质量特性,可以准确知道桩架的重量、重心位置,根本不需要整体稳定性计算,根据重心位置确定配重的精确重量。

从图4可以清楚看到:桩架在起架工况重心坐标超出前支腿位置,需要增加配重。从质量特性中的重 心 坐 标:x= -7628.77,y=455.13,z=-70.62,前支腿位置:x=-6408,重心位置明显超过前支腿,配重重量轻,需逐渐增加配重直至重心位置在前支腿与回转支撑之间为止。

图4 Solidworks起架工况

图5 Solidworks工作工况

4 误差处理

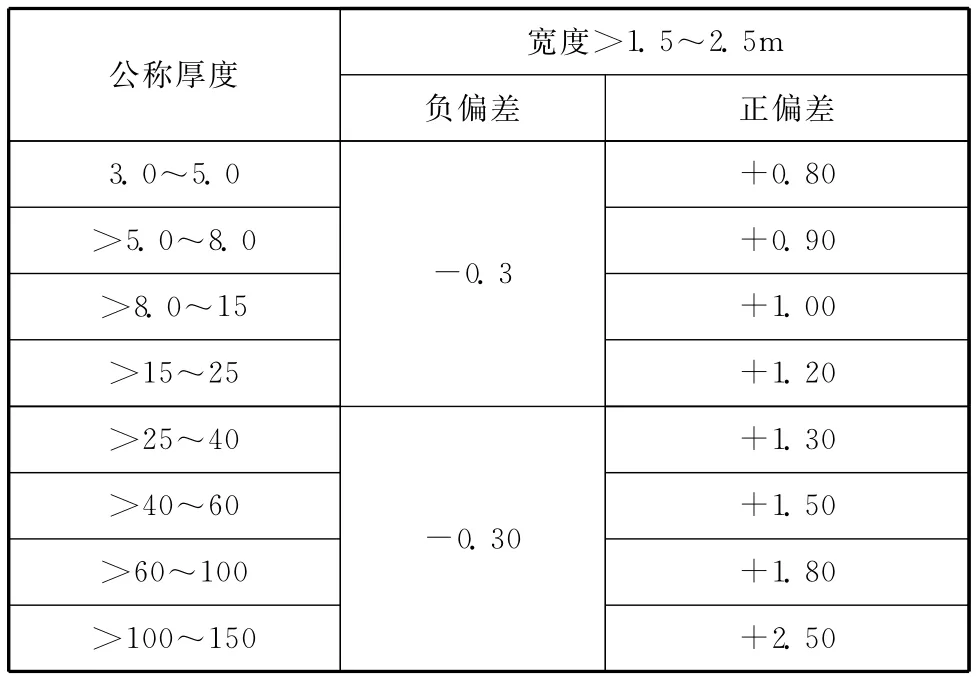

实际生产过程中,我们将JZL120桩架全部称重,称重总重量与Solidworks三维设计、Excel计算的重量误差分别为6.1%和10.3%。这主要是由于金属材料的板厚(或壁厚)误差和焊缝重量没有计算在内造成,Solidworks没有添加焊缝。弥补办法应根据 GB/T 709-2006《热轧钢板和钢带的尺寸、外形、重量及允许偏差》执行。

桩机上用的最多的钢板为8~15mm,所以根据金属材料入库称重和理论计算的误差平均值按照4%计算;焊缝重量按照每月生产桩机台数×每种桩机的重量=总重,再用每月焊丝用量÷总重=焊缝重量/吨产品,统计后得到焊缝重为钢结构总重量的约1~1.5%,按照1.5%计算。这样Solidworks误差应为6.1%-4%+1.5%=3.6%,计算方法误差应为10.3%-4%+1.5%=7.8%。计算方法配重没有修正,而Solidworks三维方法的配重可以修正至5%以内,每种工况可以快速、准确调整。

表4 钢板厚度允许偏差(B类)

5 结论

一旦Solidworks三维模型建立,起架工况、工作工况整机稳定性一目了然。我们可以利用它进行重要部位、重要零件的受力分析,从而做到快速、准确、安全地设计,又可以大大节约成本。

[1]张莉,陈建业,张希恒,等.步履式桩架起架装置分析计算[J].建筑机械化,2006(10).

[2](美)DS Solidworks公司著.陈超祥,叶修梓,主编.Solidworks工程图教程[M].北京:机械工业出版社.