地质钻杆失效原因及加强措施浅析

2012-10-08张涛

张涛

(宁波浙东地质器材制造有限责任公司,浙江 宁波315012)

1 前言

钻杆在钻进过程中具有举足轻重的作用,它将钻机扭矩传递给钻头,实现钻进。在钻孔中,钻杆承受着非常复杂的载荷,几乎同时承受了拉、压、扭转、弯曲等应力,并且钻杆柱本身是一个弹性系统,钻进过程中钻井液的循环和钻杆柱的振动使得钻杆柱承受了很大的动载。因此,钻杆不可避免地会出现失效。钻杆的早期失效,严重影响了钻进速度,拖延了钻进周期,以致造成巨大的经济浪费。于是,如何保证钻杆的质量,避免早期失效,确保钻进的顺利进行变得至关重要。

2 钻杆的失效形式

钻杆常见失效有以下形式:杆体折断、漏水、螺纹处失效等。杆体折断和漏水主要是因为杆体材料自身存在缺陷,在复杂的受力情况下疲劳产生。由于螺纹特殊的结构形式,截面形状复杂,容易出现应力集中,螺纹部位成为钻杆的薄弱环节。据统计,螺纹处失效约占钻杆失效的80%以上。图1即为螺纹处断裂的钻杆。

3 失效原因分析及防范措施

3.1 钻杆材质因素

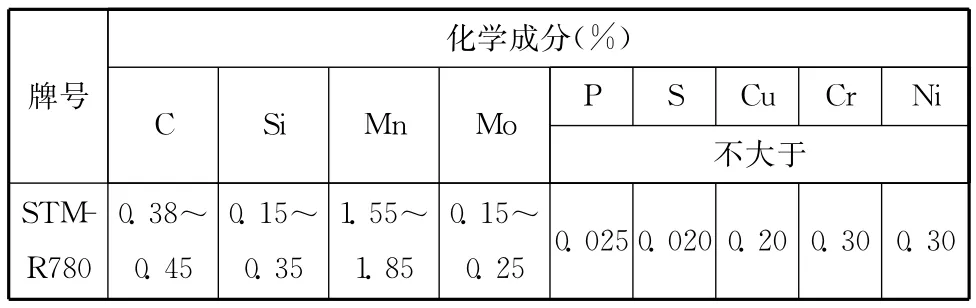

钻杆杆体应有较高的抗拉强度,较好的抗弯性能和冲击韧性,材料应选用中碳合金结构无缝钢管。目前国内普遍使用STM-R780(42Mn Mo7)无缝钢管生产普通地质钻杆,根据Q/BQB2003-2009标准要求,钢的化学成分要求如表1,杆体力学性能应满足表2要求。

图1 螺纹处断裂的钻杆

此外,钻杆原材料不允许存在折叠、裂缝、夹杂等缺陷,否则在井下受力复杂的服役环境下,缺陷被不断扩大,极易引发断裂、钻井液刺穿钻杆等失效事故。

表1 STM-R780钢材化学成分

表2 钻杆杆体力学性能

3.2 钻杆机加工因素

如在机加工中,螺纹的锥度、螺距、牙型角等中任一项有误差,都将导致螺纹啮合困难,引起钻进过程中的失效。因此,钻杆及接头(接箍)的螺纹应在数控车床上用成型刀片加工,保证牙型角的统一,提高螺纹表面质量。同时,必须要控制合理的螺纹松紧度以利互换,并降低表面粗糙度,以减少机加工产生的应力集中。良好的螺纹啮合情况如图2所示。

图2 钻杆与接头(接箍)螺纹啮合

3.3 地层因素

地层可钻性差,比如卵砾石层,钻进过程中易发生憋、跳现象,加剧钻杆的震动,大大增加了发生疲劳失效的概率。

3.4 钻孔结构及钻具级配因素

钻孔结构及钻具级配不合理导致钻杆与孔壁间隙过大,钻杆的弯曲程度随之变大,螺纹部位受交变弯曲应力加速了螺纹的疲劳损坏。

3.5 丝扣油的使用

质量好的丝扣油能有效防止钻杆粘扣,减小卸扣扭矩,减少螺纹表面磨损,而不当使用丝扣油,如涂抹时混入杂质或加机油稀释使得丝扣油附着困难等,均会造成螺纹无法进行有效密封和润滑而发生粘扣。

3.6 钻井液的因素

在地层钻进中采用泥浆作钻井液,不但能够冷却钻头,还能在孔壁形成一层薄而韧的泥皮,保护孔壁,同时减少钻具与孔壁的摩擦力,能有效延长钻杆使用寿命。在石油钻探中,钻井液的消耗占到了钻孔总成本的14%,可见钻井液的配比和使用对钻杆的使用寿命关系重大。

4 提高螺纹强度措施

4.1 螺纹载荷分析

钻杆公扣与接头(接箍)母扣组成的螺旋副的相对运动可以简化为绳索缠绕于一圆柱滚子做运动,应用挠性件摩擦理论研究载荷分布规律,即可知螺纹上的应力分布情况:靠近螺纹根部的前五扣承担了超过90%的载荷,且越近根部,螺纹受力越大。石油钻探研究人员也曾使用半解析——有限元分析方法对螺纹在预紧和工作状态下的接触应力场进行分析,得出的结论是:对于公扣来讲,螺纹啮合部位的根部第一扣是最易损坏的。

对钻杆与接头(接箍)螺纹副的优化分析表明:按照一定的螺纹上扣扭矩值预紧螺纹是合理的,不论在预紧阶段还是工作阶段螺纹的应力应变场均处于弹性状态,不会失效。

4.2 加强措施

(1)改变螺纹高度

根据钻杆与接头(接箍)螺纹副优化分析可知:钻杆螺纹靠近根部的5扣承担了绝大多数的载荷,且越近根部,受力越大。因此,可考虑适当依次降低根部几扣的螺纹高度,则应力集中情况将会得到明显改善。有计算表明,当公扣第一个螺纹高度降低70%时,其承担的载荷比原来减少32%,被减少的负荷将自然分配至其他螺纹上。

(2)接头(接箍)螺纹表面进行氮化处理

氮化处理能有效防止粘扣,还能提高螺纹的耐磨性,从而提高其使用寿命。氮化层深度一般在0.2~0.3mm,过厚螺纹容易崩裂,厚度不够则防粘扣效果不明显。

(3)规范操作使用

钻杆与接头(接箍)联接前须将螺纹清理干净,并均匀涂抹好丝扣油,纯粹由于缺乏丝扣油而造成的螺纹表面损坏,会使钢表面粘合在一起。旋扣前,要保证接头(接箍)不摇摆,无卡阻现象;旋扣之后,还应用大钳(双钳)按规定的扭矩紧扣,否则会增加螺纹损坏的可能性。

规定上扣扭矩的目的是为了保证钻杆与接头(接箍)的联接强度不低于钻杆本体的强度。如果上扣扭矩太小,在受拉状态下会导致脱扣;反之,如果上扣扭矩过大,因为公扣部分的抗拉强度在上扣扭矩超过一定值后,会随上扣扭矩的增加而减少,如果公扣部分的抗拉强度低于钻杆本体,则会导致公扣先于钻杆本体破坏。

5 结语

钻杆的早期失效原因多样,实际工作中应作具体分析。加强钻工的培训,规范操作很重要;同时,钻杆生产厂家也要从源头抓起,保证原材料的前提下,在加工方面作相应调整。

[1] 高连新,史交齐,金烨.上扣扭矩对圆螺纹套管连接强度的影响[J].天然气工业,2005(2).

[2] 闫铁,范森,石德勤.钻铤螺纹联接处载荷分布规律研究[J].石油学报,1996(3).

[3] 张焱,曹里民,刘坤方,等.一种计算钻柱螺纹弹塑性接触应力的新方法[J].石油钻采工艺,1999(5).