常减压装置初顶后冷却器裂纹原因分析

2012-10-08翁东山

翁东山

(福建省特种设备检验研究院,福建 福州 350008)

1 前言

福建某石化企业常减压装置一台初顶后冷却器运行了近19年,2011年4月对其进行全面检验时经磁粉检测发现壳体内表面某条焊缝存在大量裂纹,现场对其中的一条横向裂纹消除时发现裂纹深度已经超过实际板厚的一半。检验人员对裂纹区域进行了硬度测定、金相分析、光谱分析,并结合生产工艺和设备的运行状况对裂纹失效原因进行了分析和探讨。

2 设备参数和裂纹表征

容器规格φ800×12,材质为16MnR,壳程:介质是油、工作压力为0.2MPa、工作温度为60℃;管程:介质是循环水、工作压力为0.4MPa、工作温度为40℃;该设备于1992年6月投用,使用年限近19年。

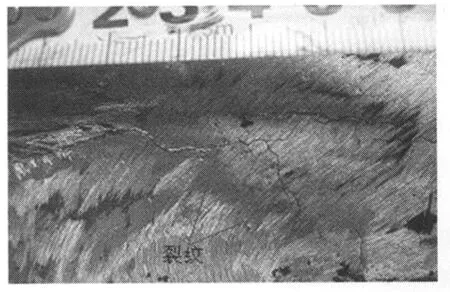

设备裂纹位置如图1所示。

现场发现的裂纹集中分布在内表面C4环缝700×200mm范围内,裂纹形貌及特征:

(1)焊缝上:裂纹主要呈横向分布、部分贯穿焊缝,尾部有分叉;

(2)熔合线区域:裂纹主要呈纵向分布,有树枝状分叉;

(3)热影响区:裂纹较短,部分是焊缝及熔合线裂纹的延伸部分;

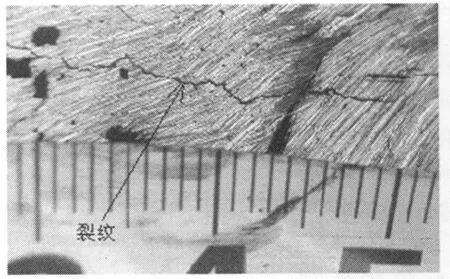

裂纹断口较亮,无氧化色彩,裂纹照片如图2、图3所示。

图2 焊缝上裂纹

图3 热影响区裂纹

3 裂纹原因分析

由于设备使用时间较长,检验员对该设备进行了较全面的检测,以便找到初顶后冷却器裂纹失效的原因。

3.1 金相组织分析

在裂纹区域制成金相试样,采用现场便携式光学显微镜观察,金相组织照片如图4、图5所示,放大倍数为400倍。

从金相组织照片可以看出,裂纹区域组织主要由珠光体和粗大的魏氏体组成,其中魏氏体组织颗粒明显偏大,热影响区中的过热区较宽;从照片上看颗粒的晶界模糊,裂纹呈穿晶开裂和延晶开裂。

根据裂纹区域金属组织的特征可初步判断C4焊缝在制造时有可能焊接温度较高,且在高温下停留时间过长,造成晶粒粗大,过热区较宽,颗粒间隙较大,导致这部分金属组织的塑性和韧性有一定下降,脆性增大。另外热影响组织不均匀,这部分是焊接接头的薄弱环节,在应力作用下容易萌生裂纹。

3.2 硬度测定

对裂纹区域焊缝、热影响区、熔合线进行硬度测定,检测结果见表1。

?

从检测结果来看,未发现裂纹区域材质硬度有明显变化,(相同厚度16MnR板材的硬度值为150HB左右)符合16MnR钢的材料硬度要求。

3.3 光谱分析

检验现场采用半定量光谱分析对裂纹区域材质进行合金元素光谱分析,测出钢板中锰含量为1.52,符合16MnR钢的锰含量要求。

根据以上检测结果可排除材料错用的因素,但由于使用年限较长,不排除含氢介质对钢材表面的渗透。由于C4焊缝金属组织颗粒间隙较大,原油中携带的氢有可能进入颗粒间隙或焊缝金属夹杂物缝隙,当达到一定分压时,金属组织破裂开,形成裂纹,随着时间推移裂纹逐步扩展最终导致设备失效。

4 初顶后冷却器的腐蚀机理

常减压装置中在常压塔前设置初馏塔一般是为了减轻原油对常压塔的腐蚀,实际上是将一部分腐蚀转嫁到初馏塔,而初顶后冷却器设置在初馏塔顶产品线之后,工作介质也难免带有腐蚀性。腐蚀是常减压装置的典型缺陷,主要是由于原油中含有氯化物和硫化物。

4.1 氯化物的腐蚀

原油中的氯化物在原油被蒸馏的过程中受热分解或水解产生氯化氢、还有有机酸等腐蚀介质,使设备腐蚀。氯化物主要是氯化钠(NaCl)、氯化钙(CaCl2)、氯化镁(MgCl2),CaCl2和MgCl2加热至120℃时开始水解,水解率随温度升高而提高。

水解产生的HCl随油气流上升在分馏塔顶与冷凝水结合生成较浓的盐酸,对金属造成强烈腐蚀。[1]

4.2 硫化氢的腐蚀

原油中本身含有硫化氢,同时原油中的元素硫会与烃类物反应生成硫化氢,然而硫化氢不稳定,在200℃以上开始分解,又会生成元素硫,因此在低温条件下所发生的腐蚀主要是硫化氢腐蚀。[2]

湿硫化氢应力腐蚀(氢致鼓包、氢致裂纹)

湿硫化氢情况下 H2S→H++HS-

阳极:Fe+HS-→FeS+2e-,Fe溶解,腐蚀

阴极(夹杂物处):H+体积小,侵入钢中夹杂物,2H++2e-→H2

H2不断聚集,在缝隙和夹杂物处形成微小裂纹和鼓泡,随着空隙压力不断升高,逐渐变成较大的裂纹和鼓包。

4.3 HCl和H2S相互作用,促进腐蚀加速[3]

HCl还能与金属表面上具有保护作用的硫化铁反应。

反应生成溶于水的氯化亚铁,使金属失去保护膜,同时释放出硫化氢气体,对低温硫腐蚀有促进作用,加快腐蚀速度。

根据以上腐蚀机理分析,并结合生产工艺和设备运行状况,该冷却器的裂纹失效可能是由应力腐蚀引起的。冷却器壳体介质中携带的氢气随着腐蚀日积月累渗透到焊缝金属颗粒间隙或夹杂物中,逐步形成应力腐蚀裂纹,并慢慢扩展,最终导致设备失效。

5 缺陷的处理

由于检修工期较短,裂纹较多,且裂纹主要集中在C4焊缝上,因此与厂方协商后决定采取挖补的办法进行设备修复。现场修理程序简述如下:

(1)割除划定的缺陷分布区域,并向外延伸50mm,应注意割除板块边缘均匀且过渡圆滑;

(2)制备大小相同的板材进行补焊;

(3)为保证焊接质量,在焊接前应进行预热;

(4)焊后24小时进行射线检测100%、表面检测100%;

(5)耐压试验。

6 结束语

从该石化企业历次的检修记录来看,常减压装置换热器发现裂纹的情况较少,本案也仅仅是个例。如果采用合适的工艺,如“一脱三注”,可以极大减轻原油中腐蚀介质对设备的影响[4]。在本文中设备出现裂纹也与当初设备制造时的焊接工艺有一定的关系,因此对常减压装置换热器进行全面检验时应注重对焊缝的无损检测,特别是接触腐蚀性介质的焊缝内表面部分。

[1]夏延燊.常减压蒸馏装置塔顶冷凝系统防腐蚀措施[J].石油炼制与化工,2006,37(1):35-37.

[2]党飞鹏,刘至祥.常压塔顶冷却器腐蚀与维护[J].石油化工设备,2000,29(2):51-52.

[3]董舒民,姜德林.炼油厂换热器腐蚀分析及防护[J].化工技术与开发,2006,35(10):34-35.

[4]吴春生,侯锐钢.注氨法解决常压塔冷凝系统腐蚀存在的问题及对策研究[J].腐蚀与防护,2003,24(10):445-447.