高硬再制造表面强化层的加热切削研究

2012-10-08吴志远胡振峰巴国召姚巨坤

吴志远,胡振峰,巴国召,姚巨坤

(装甲兵工程学院装备再制造技术国防科技重点实验室,北京100072)

基于堆焊、电镀和热喷涂等表面成形技术对失效零件进行修复的再制造工艺是我国再制造的特色工艺手段之一[1-2]。但这些加法加工手段所形成的尺寸精度和表面粗糙度一般都远远达不到零件图所规定的质量要求,合格的再制造零件仍需要经过一定的机械加工。再制造表面强化层普遍具有的高硬度,使得加工过程中刀具打刀现象严重,一些高硬材料甚至无法进行切削[3-9]。笔者尝试采用匀质难加工材料中较为成熟的加热切削方法[10-11]对高硬再制造表面强化层进行切削,探讨该工艺的应用效果及一般规律。

1 试验条件

设备:CA6240车床、砂轮机、氧乙炔装置、红外线测温仪 ST-677。

刀具:硬质合金YG610、立方氮化硼(CBN)、氮化硅陶瓷刀具。

试件:堆焊表层材料,硬度为HRC60,外形尺寸为φ50 mm×176 mm。

2 常温切削试验

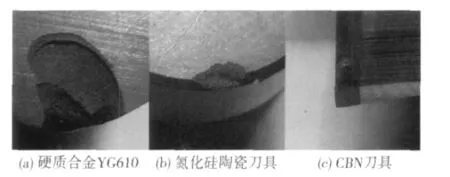

采用各种试验参数组合对硬度为HRC60的堆焊层进行常温切削试验。试验过程中各种刀具破损严重,切削里程最多达到20~30 mm。图1为试验中3种刀具的破损情况。

图1 常温切削硬度为HRC60堆焊层时打刀情况(10×)

3 加热切削试验

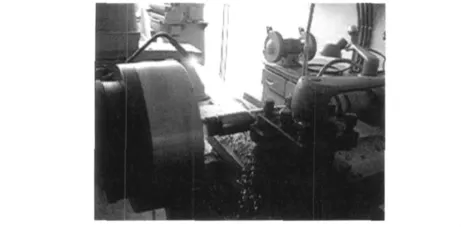

为了解决高硬堆焊材料的加工问题,笔者尝试采用加热切削的方法进行探索。具体试验方法如下:采用氧乙炔火焰对试件进行预热,并采用红外测温仪检测试件表面温度,当温度接近正交试验所设计的试验温度时进行切削试验。试验时应用测温仪实时监控并通过调整火焰与试件的距离来控制试件温度,如图2所示。

图2 加热切削工况图

3.1 硬质合金YG610对堆焊层加热切削试验

3.1.1 正交试验设计及试验结果

试验采用4因素3水平的正交试验设计,4因素包括切削3要素(切削速度v、进给量f、切削深度ap)和加热温度,它们是影响刀具应用效果优劣的主要因素。试验评价指标采用传统的刀具后刀面磨损量VB值来衡量。具体试验数据及结果如表1所示。

3.1.2 试验结果分析

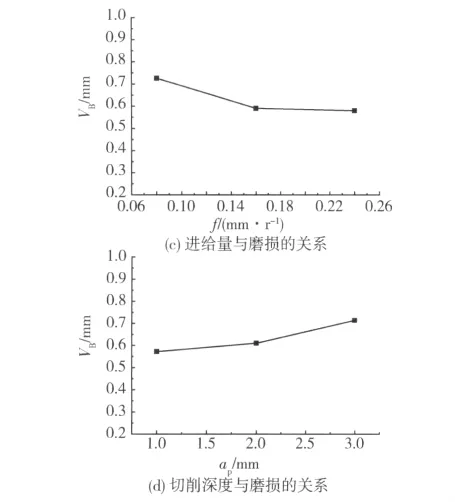

1)最优方案的确定。依据切削过程中刀具VB值越小则刀具切削能力越强的原则,从表1中可得出最优的水平组合是A1B1C3D1,即加热温度为400℃、切削速度为39 m/min、进给量为0.24 mm/r、切削深度为1 mm时,刀具VB值达到最小。

2)因素的主次顺序。从极差大小可知:本试验的主次顺序为B、A、C、D,即切削速度、表面温度、进给量、切削深度对刀具耐用度的影响逐渐减小。其中切削速度的影响最大,刀具VB值随着切削速度的增大而急剧下降;切削深度虽然对刀具耐用度有所影响,但影响最小;进给量的影响也非常小;表面温度的影响居中。因此,在本切削试验中,通过提高切削深度来减小刀具VB值是较为有利的。

表1 HRC60堆焊层冲击表面正交试验与数据处理

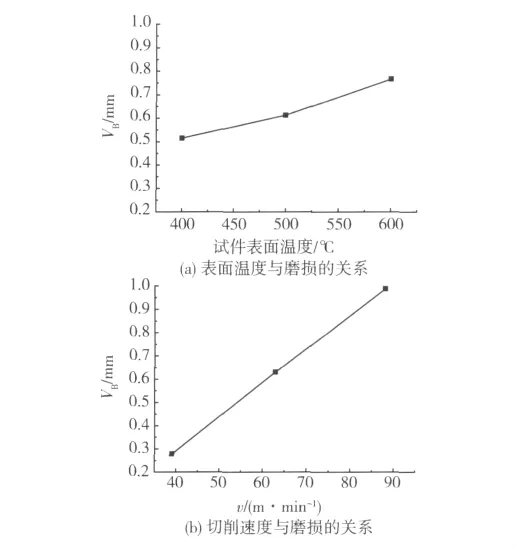

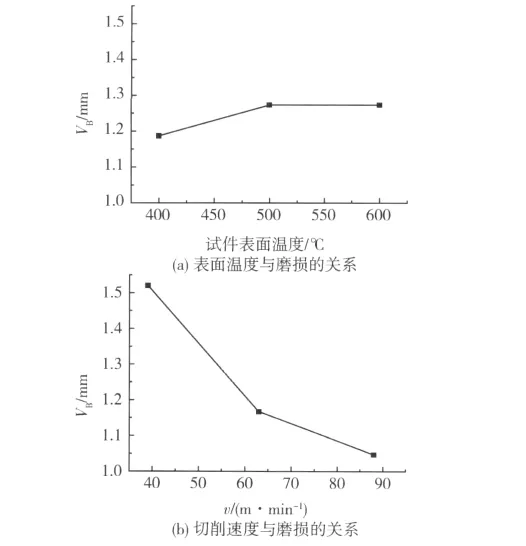

3)刀具切削因素影响实质分析。图3为YG610硬质合金刀具的切削效应曲线。由图3可以看出:表面温度、切削速度、进给量、切削深度对刀具切削里程的影响都是单调的;其中,进给量随着取值的增大,刀具的VB值减小,而其他因素随着取值的增大,刀具VB值呈增大趋势。

图3 YG610硬质合金刀具切削效应曲线图

对各试验结果进行综合分析还可以发现:对切削温度影响最大的切削速度和表面加热温度也是对试验结果影响最大的2个参数。这说明加热切削中对切削区温度的控制是实现试验目标的关键因素。试验结果中,表面加热温度为400℃和切削速度为39 m/min的最佳值都是参数中最低的选项。由于硬质合金的红硬性仅有800~1 000℃,远低于陶瓷刀具和立方氮化硼的红硬性,由此可以推断:加热切削条件下,切削热和加热热量的叠加不应超过硬质合金的最大承受能力,否则将引起刀具的加速磨损。

3.2 氮化硅陶瓷刀具对堆焊层加热切削试验

3.2.1 正交试验设计及试验结果

采用与硬质合金YG610相同的试验条件及评价方法,对氮化硅陶瓷刀具进行加热切削正交试验,试验结果如表2所示。

3.2.2 试验结果分析

1)最优方案的确定。从表2可知:应用氮化硅陶瓷刀具在加热切削过程中最佳的工艺参数为A2B3C1D2,即加热温度为 500℃、切削速度为88 m/min、进给量为0.08 mm/r、切削深度为2 mm时,刀具VB值达到最小。

2)因素的主次顺序。从极差大小可知本试验的主次顺序为B、C、D、A,即切削速度、进给量、切削深度、表面温度对刀具耐用度的影响逐渐减小。其中切削速度的影响最大,刀具VB值随着切削速度的增大而急剧增加,刀具切削能力急剧下降;表面温度虽然对刀具耐用度有所影响,但影响最小;切削深度和进给量的影响居中。

表2 HRC60堆焊层冲击表面正交试验与数据处理

3)刀具切削因素影响实质分析。陶瓷刀具在加热切削的正交试验中都产生了较大的磨损,其最小的VB值为0.88 mm,大大超过了经济切削所能承受的刀具磨损速度。因此,该种刀具不适宜用作高硬材料加热切削。图4为陶瓷刀具切削效应曲线,可以看出:表面加热温度和切削速度这2个对切削区温度影响最大的因素,它们取值的提高并不会引起刀具加速磨损,而且随着切削速度的提高,刀具磨损还呈现下降趋势。因此,可以认为陶瓷刀具较高的红硬性对加热切削过程是十分有利的。

图4 陶瓷刀具切削效应曲线

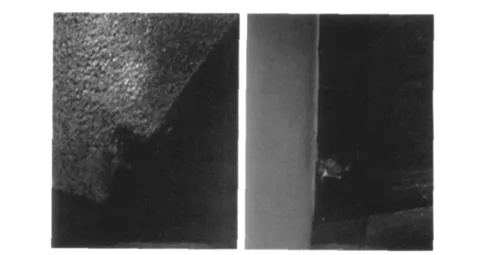

图5为加热切削时氮化硅陶瓷刀具的破损形貌,可以看出:刀具在常温切削条件下的宏观破坏性崩刃在加热切削条件下转变为正常磨损,刀具失效模式发生了根本性的改变。本试验中,陶瓷刀具之所以不能得到很好的应用效果,其主要原因是加热工艺条件下试件所产生的冲击力仍高于陶瓷刀具所能承受的范围。

图5 加热切削时氮化硅陶瓷刀具破损形貌(10×)

3.3 CBN刀具对堆焊层加热切削试验

采用相同试验条件,对CBN刀具进行加热切削试验,结果发现:正交试验的各种试验参数条件下,刀具都迅速出现了非正常破损,使得加工难以稳定进行。其基本破坏形式(如图6所示)与常温切削并没有发生本质的变化,因此可以认为CBN刀具不适于用作高硬堆焊材料的加热切削。

4 结论

1)试验结果表明:CBN刀具不适于用作高硬堆焊材料的加热切削;氮化硅陶瓷刀具尽管取得了一些效果,但刀具磨损速度仍然较快;YG610高性能硬质合金应用效果较为理想。

图6 加热切削时CBN刀具破损形貌(10×)

2)YG610刀具切削时,红硬性是限制其应用的主要因素。试验中刀具磨损随表面加热温度、切削速度、切削深度的提高而增大,随进给量取值的增大而减小。其中切削速度对刀具VB值的影响最大,而进给量和切削深度对刀具VB值的影响较小。

3)具有高红硬性的刀具材料更适用于加热切削,但高硬堆焊材料加热切削时对刀具的冲击仍然较大,切削刀具需要具备较高的韧性。因此,理想的加热切削刀具需要同时具备较高的红硬性和韧性,两者缺一不可。

[1] 靳晓曙.激光直接制造和再制造技术CAM研究[D].天津:天津工业大学,2007.

[2] 徐滨士.表面工程理论与技术[M].北京:国防工业出版社,1999:254-256.

[3] 许崇波,张永俊,刘晓宁.热喷涂层的加工技术[J].航空精密制造技术,2005,41(1):39-41.

[4] 方黎明,龙喜宝,杨夏沙.热喷涂层的切削加工工艺应用[J].电力机车与城轨车辆,2006(2):42-50.

[5] 杨晓旻.司太立焊材车削加工刀具磨损机理及应用研究[D].上海:上海交通大学,2010.

[6] Mansori M EL,Nouari M.Dry Machinability of Nickel-based Weld-hardfacing Layers for Hot Tooling[J].International Journal of Machine Tools& Manufacture,2007,47(11):1715-1727.

[7] Brozek M.Cutting Conditions Optimization when Turning Overlays[J].Journal of Materials Processing Technology,2005,168(3):488-495.

[8] 周咏辉.Al2O3基纳米复合陶瓷刀具材料的研制及切削性能研究[D].济南:山东大学,2009.

[9] 柴保明.高硬度热喷涂层的磨削加工[J].矿山机械,2001(1):63-64.

[10] 邓志平,余愚,张兴发.等离子弧加热切削在金属切削加工中的应用研究[J].工艺与装备,2005(2):87-89.

[11] 王扬,袁哲俊,郭立新,等.ZrO2陶瓷激光加热辅助切削工件表面性能的研究[J]. 应用激光,2000,20(1):9-12.