三相绕组切换电路分析与设计

2012-10-08罗宏浩王福兴姜红军

罗宏浩,王福兴,姜红军

(1.装甲兵工程学院控制工程系,北京100072;2.65196部队,辽宁沈阳110000)

由于永磁电动机具有转矩大、效率高的显著优点,在伺服系统和传动系统中得到了广泛应用,西方军事强国也正在研发以电传动为基础的新型装甲车辆[1-3]。然而,当前的永磁驱动电机设计与控制方法主要针对普通民用汽车,其功率等级、运行情况与装甲车辆电传动系统有很大区别。目前各国主战装甲车辆在攀爬30°坡时的最大速度约为8 km/h,此时外侧履带所需推力为直线行驶的3倍左右;同时,还要求在平坦路面最高速度达到70 km/h。要达到高速的性能指标,需要电动机的弱磁工作范围达到9∶1。按现有的永磁电动机设计方法,当永磁电动机弱磁工作范围较大时,要求电动机的空载气隙磁密就不能太大,这必然会影响低速转矩的提升;反之,为满足车辆爬坡、中心转向等低速下的极限战技指标,要求电动机的空载气隙磁密非常高,而这样就会限制电动机的弱磁工作能力,使其无法高速运行。综上所述,考虑到装甲车辆的质量、阻尼系数及其运行特性,仅采取常规手段难以同时满足电传动装甲车辆对驱动电动机在弱磁范围和低速转矩2方面的需求。

实际上,永磁电动机低速运行时,由于绕组反电势较低,虽然绕组电流达到额定值,但逆变器的输出功率远低于额定值。在这种情况下,可以采用减少绕组的并联支路数的方法来提高输出转矩,此时,电动机供电电流不变,但各相绕组由并联变为串联,其上电流翻倍,因而转矩也随之成倍提高。高速运行时,由于电动机反电势与转速成正比,很快使反电势达到供电电压,从而导致电动机转速无法继续上升。在这种情况下,可以采用增加绕组并联支路数的方法来降低电动机反电势,此时,各相绕组反电势不变,但各相绕组由串联变为并联,电动机总的反电势降低一半,因而最大转速也随之成倍提高,达到扩大弱磁范围的目的[4-5]。

因此,通过电动机绕组的串/并联切换可以满足装甲车辆对传动电动机的苛刻要求。但由于电动机属于感性负载,绕组的切换过程对电动机性能具有非常重要的影响,如果不能掌握好切换的时机,在合适的电流点进行切换,极易产生很高的尖峰电压,干扰整个电路工作甚至导致器件损毁。本文分析了绕组在切换过程中电流、电压的动态变化,在此基础上构建了合理的开关矩阵拓扑结构,并利用2组三相变压器对绕组的串联/并联切换过程进行了试验。

1 三相绕组切换电路设计

1.1 工作原理

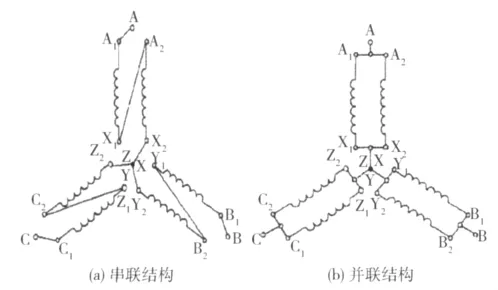

如图1所示,对于存在对称支路的电动机,各相绕组的对称支路可以有串联连接和并联连接2种不同的结构。

图1 三相绕组串/并联原理图

以电动机支路数等于2为例,假设2个支路完全对称,各支路绕组电感值为L,串联时电感的值为2L,并联时电感的值为L/2,则各相电感变化情况为

由于各绕组支路在电磁位置、物理结构上完全相同,因此在不同的连接方式下,电动机相关参数关系还有:

由此可见:不同的绕组连接方式改变了电动机的关键参数。因此,可以通过电动机绕组的串/并联切换改变其电磁特性,满足装甲车辆对传动电动机低速大转矩和高速宽弱磁范围2方面的苛刻需求。

1.2 电路结构

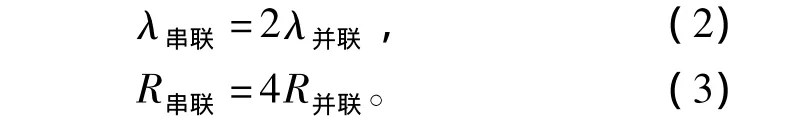

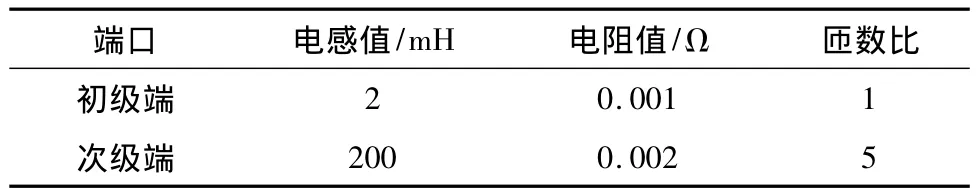

由于绕组导通交流电,因此开关必须能够双向导通/关断,考虑管子的耐电压、耐电流、开关速度、驱动电路等原因,本文选择双向晶闸管为切换电路的开关管。切换电路的原理如图2所示,LA1、LA2,LB1、LB2,LC1、LC2分别代表三相绕组的2个并联支路,SA1,…,SC3为各切换开关。以 A相为例:当 SA1与SA3断开、SA2接通时,A相绕组串联连接;当SA2断开、SA1与SA3接通时,A相绕组并联连接。B、C相绕组切换过程原理与A相相同。通过对各相连接开关的控制,即可实现绕组串/并联的切换。

图2 三相绕组切换电路原理图

1.3 仿真分析

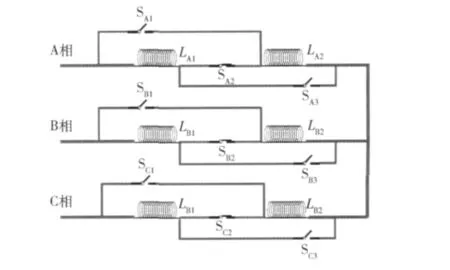

由于电动机绕组属于感性负载,因此,切换电路要实现平稳、快速、有效的串/并联切换,关键是避免电路切换过程中可能产生的电压尖峰。笔者采用电路仿真软件Multisim10.0对所设计的切换电路进行了仿真分析。仿真过程采用2个完全相同的三相变压器模拟电动机绕组,变压器的参数如表1所示。切换电路与变压器低压端绕组相连,采用三相调压器供电,电压幅值为10 V;各相负载与高压端绕组星形连接,电阻值为40 Ω;开关选继电器,其余仿真参数设为默认值。

表1 三相变压器的参数

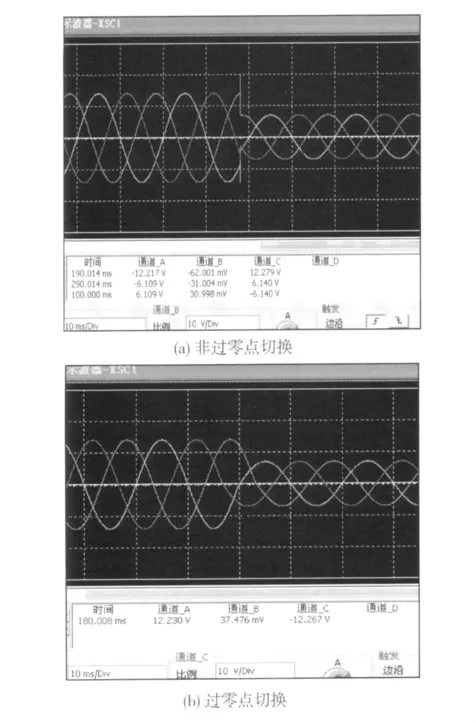

图3(a)是某一时刻下三相绕组从并联切换到串联时绕组两端的电流波形,可以看出:绕组两端出现较大的电流尖峰。其原因在于,开关关断时刻,绕组中的电流不为零,从而在绕组两端感应出很高的电压,导致相应的电流尖峰。过大的尖峰电压会干扰整个电路的正常工作,甚至有击穿器件的危险。为了消除尖峰电压,本文采用了电流过零切换模式,该模式下绕组两端的电压波形如图3(b)所示,可以看出:在过零点的切换条件下进行的电路切换,无论是从电流的下降沿还是上升沿,电路中的波形始终能够保持其正弦特性及波形的连续性,基本消除了电压尖峰。

图3 三相绕组切换仿真波形

仿真结果表明:采用本文提出的三相绕组切换电路可以实现绕组的串/并联切换;但为了消除切换过程中可能产生的电压尖峰,必须对切换时机进行精确控制。

2 控制系统设计

2.1 总体设计方案

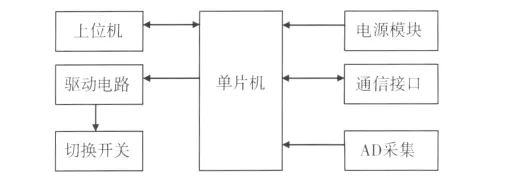

为了实现三相绕组的电流过零切换控制,本文设计了一套计算机控制系统,主要包含传感器、单片机系统和上位机,系统总体框图如图4所示。该系统利用三相交流互感器检测切换电路的电流信号,并送至单片机进行滤波、AD转换;单片机将采集的数据经串行接口送至上位机进行显示、计算等数据处理;同时,上位机接收到操作人员的切换命令后,向单片机发送操作指令,单片机接收指令后控制继电器的通断,最终实现切换电路的串/并联转换。

图4 控制系统总体框图

2.2 单片机程序流程

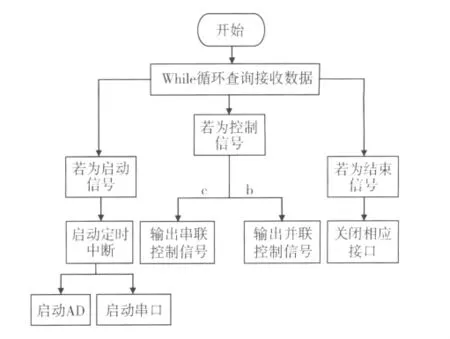

底层控制电路采用ATmega16单片机作为主控芯片,并通过RS232串口通信完成与上位机通信,PC机为主接收端,单片机为主发送端。单片机在发送检测信号的同时,按上位机指令控制继电器的通断,实现三相绕组切换电路的切换。

单片机主要进行数据的采集和发送,根据自PC机接收的不同指令执行相应的命令。单片机主程序采用轮询的方式,数据的发送采用定时器0溢出中断,每隔2 ms发送一次采样数据,其控制信号中,“b”、“c”分别代表并联和串联连接。单片机程序流程如图5所示。

图5 单片机程序流程

2.3 上位机程序流程

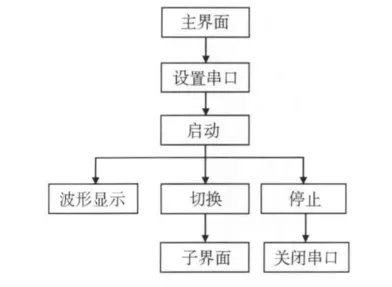

上位机采用VB软件设计,调用按钮、文本框、MSComm等控件,并对其定义编程,通过串口接收字符触发OnComm事件,实现数据的传输、接收和显示[6]。上位机可以实现3个功能:一是通过与单片机的串口通信完成信息传递;二是实时显示并记录三相绕组的电流;三是实现人机交互操作。上位机工作流程如图6所示。

图6 上位机程序流程

3 试验结果

为了验证所设计的三相绕组切换电路是否符合要求,即能否实现平稳、快速、有效的绕组切换,利用2组三相变压器对绕组切换电路进行了试验。电路的连接方式和各试验器件的参数与1.3节相同。变压器的低压端采用星形连接,模拟定子绕组;高压端采用三角形连接,同时串入负载电阻;切换开关采用双向晶闸管。

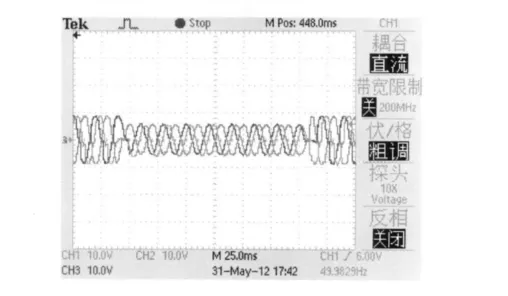

图7给出了当输入的交流电压有效值为10 V时,低压绕组端由串联状态切换成并联状态,再由并联状态切换成串联状态的绕组电流波形。单片机在接收到上位机的切换指令后,检测各相电流过零点,并输出相应的电平控制切换开关协同工作,实现绕组串/并联的切换。由图7可见:整个切换过程快速、平稳,没有出现瞬时尖峰电压,保证了电路正常工作。由于绕组切换过程仅发生在车辆低速段,因此本文采用工频电源供电与实际情况是较为接近的。

图7 三相绕组切换试验结果

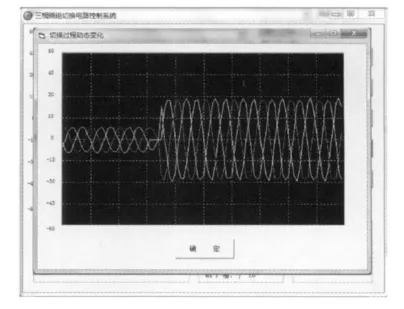

与此同时,单片机将AD口采集到的数据传送至上位机,上位机进行分析、处理以及相关信息的显示,并绘制实时的电流波形,如图8所示。对比图7、8可知:上位机显示的波形与示波器监测波形基本一致,实现了远程监控的功能。

图8 上位机监测波形

4 结论

本文提出了一种针对三相绕组切换方案的控制系统设计方案,并利用2组三相变压器完成了相应的试验。试验结果表明:在绕组电流过零点实现绕组的串/并联切换可以有效抑制切换过程的尖峰电压。

[1] 廖自立,藏克茂,马晓军,等.装甲车辆电传动技术现状、关键技术与发展[J].装甲兵工程学院学报,2005,19(4):29-33.

[2] 孙逢春,张承宁.装甲车辆混合动力电传动技术[M].北京:国防工业出版社,2008:11-14.

[3] Antoniou A I,Komyathy J,Bench J,et al.Modeling and Simulation of Various Hybrid-electric Configurations of the High-Mobility Multipurpose Wheeled Vehicle(HMMWV)[J].IEEE Transactions on Vehicular Technology,2007,56(2):459-465.

[4] Huang H,Chang L.Electric Two-speed Propulsion by Motor Winding Switching and its Control Strategies for Electric Vehicles[J].IEEE Transactions on Vehicular Technology,1999,48(2):607-619.

[5] 徐衍亮,许家群,唐任远.电动汽车用永磁同步电动机的绕组换接运行分析[J].电工技术学报,2002,17(5):21-25.

[6] 李湘江,彭建.基于VB的实时数据采集程序设计[J].微计算机信息,2003,19(10):38-39.