Mg及Mn元素对Al-Si合金显微组织和力学性能的影响

2012-09-29黄晓锋

黄晓锋,冯 凯,谢 锐

(1. 兰州理工大学 甘肃省有色金属新材料省部共建国家重点实验室,兰州 730050;2. 东北大学 材料与冶金学院,沈阳 110819)

Mg及Mn元素对Al-Si合金显微组织和力学性能的影响

黄晓锋1,冯 凯1,谢 锐2

(1. 兰州理工大学 甘肃省有色金属新材料省部共建国家重点实验室,兰州 730050;2. 东北大学 材料与冶金学院,沈阳 110819)

采用光学显微镜等手段对Mg和Mn复合变质处理后的过共晶Al-Si合金显微组织及形貌进行观察。结果表明:随着Si含量的增加,Al-Si合金中有粗大的不规则板条状的初生硅和长条状的共晶硅生成,且随Si含量的增加,合金的抗拉强度呈下降趋势,布氏硬度则逐渐增加;在Al-20Si合金中添加0.9%Mg后,合金中的初生硅和共晶硅得到明显细化,合金的力学性能提高;0.9Mg-xMn的加入可同时变质Al-20Si合金的初生硅和共晶硅,初生硅的形状由星形和不规则形状变为块状,共晶硅由长针状变成球状或短棒状;0.9Mg-0.5Mn复合加入后,合金的铸态抗拉强度最高,达到了210 MPa,较Al-20Si和Al-20Si-0.9Mg合金分别提高64%和37%;热处理以后的抗拉强度达到345 MPa,较铸态的提高64%。

铝硅合金;Mg;Mn;显微组织;力学性能

Abstract:By means of optical micrograph and other instruments, the microstructures and shapes of transcocrystallized Al-Si alloy treated by Mg and Mn complex modifications were studied. The results indicate that the mass coarse and irregular lath-shaped primary silicon and slim strip eutectic silicon phase are found with the Si content increasing. In addition, the tensile strength decreases gradually when the Si content increasing. However, the hardness increases. The primary and eutectic silicon phases are refined when adding 0.9% Mg to Al-20Si alloy, and the mechanical properties are remarkably improved. SEM and OM results show that 0.9Mg-xMn can effectively refine the primary and eutectic silicon in alloy. The morphology of primary silicon after modification is transformed from pentalpha and irregular shape to block.A majority of eutectic silicon is changed from acicular or lamellar morphology to small short rod. By adding 0.9%Mg and 0.5% Mn elements, the tensile strength reaches 210 MPa, which increases by 64% and 37% relative to those of Al-20Si and Al-20Si-0.9Mg alloys, respectively, and the heat treatment tensile strength reaches 345 MPa, increases by 64%relative to that of the as-cast alloy.

Key words:Al-Si alloy; Mg; Mn; microstructure; mechanical property

高硅铝合金具有密度小、比强度高、耐磨性能优异和优良耐腐蚀性等优点,在汽车、电子、航空工业领域具有很大的应用潜力,逐渐受到人们的高度重视[1−2]。过共晶铝硅合金中初生硅和共晶硅的形貌、尺寸和分布直接影响到合金材料的力学性能,初生硅和共晶硅的尺寸较大且棱角锋利时,会直接降低其使用性能,特别是塑韧性较差。目前,铝硅合金改变共晶硅形貌的主要方法有振动变质法,温度处理变质法以及化学变质剂法等[3−6]。变质剂法中钠是应用最早的元素,其变质能力最强,主要以钠盐的形式加入,成本低,到 20世纪 70年代一直是应用最广的变质元素。由于钠易蒸发易氧化,且随保温时间的延长,钠含量迅速降低,造成钠的有效变质期较短。钠还能明显降低枝晶间合金液的流动性,降低补缩能力,导致孔洞增加[7]。20 世纪60 年代,研究者发现锶的变质作用后,锶逐渐取代钠,成为铝硅合金的主要变质元素。与钠相比,锶可以方便地以中间合金的形式加入,吸收率高且稳定,在保温过程中的氧化烧损速度慢,变质有效期长。但也有研究报道[8],凝固速度很低时,锶起不到阻碍硅生长的作用,导致硅相粗化。钠、锶变质剂的氧化烧损较快,存在变质衰退问题;加剧合金液的吸气倾向,铸件易产生孔洞,铸件致密性低,影响铸件质量。采用锑变质,可获得细片状共晶硅,形态介于片状与纤维状之间;铸件吸气倾向小,合金铸造性能好,铸件致密,力学性能好;锑变质的铝硅合金铸件的切削加工性明显提高[9]。采用以上变质元素存在的主要问题在于尽管共晶硅得到明显细化,但对粗大的块状初生硅形貌改善不理想[10]。本文作者在研究高硅铝合金组织变化的基础上引入Mg元素,形成的Mg2Si相消耗了部分Si元素,有利于初生硅的细化。但是,单独加入Mg元素并不能有效的同时细化初生硅与共晶硅。过度族元素Mn有利于改善该系合金的性能。在均匀化过程中会析出含Mn 的弥散相颗粒具有高密度和高热稳定性,能够抑制合金后续变形加工中的再结晶过程,细化再结晶晶粒,同时也会成为时效强化相的形核核心,对合金的力学性能和加工性能有重大的影响[10−11]。虽然,Al-Mn合金研究很多,但是在过共晶铝合金中添加Mn元素后的组织变化研究尚不深入。本文作者在Al-20Si-0.9Mg 合金中添加 0.3%、0.5%、0.7%Mn(质量分数)元素,对合金在铸态以及热处理后 Si相形貌及力学性能的变化趋势进行了分析。

1 实验

熔炼7组不同成分的实验合金如表1所列。原料采用纯铝 Al (99.99%)、纯镁(99.99%)、Al-30%Si和Al-10%Mn中间合金。实验合金在SG2−7.5kW坩埚电阻炉中熔炼。坩埚和浇勺等浇注工具在使用前预热至200 ℃左右,表面刷一定厚度的涂料,烘干待用。刷好涂料的坩埚预热至暗红后,加入在烘箱中预热至250 ℃且表面打磨光亮已除去氧化皮的铝锭。铝锭熔化后,于700 ℃加入中间合金,温度达到710 ℃时精炼除渣并搅拌后,缓慢降温,700 ℃下静置10~15 min后浇铸于金属型模具内。在铸锭同一位置取样机加工成测量力学性能、硬度和观察金相的试样。拉伸试样标距尺寸为16 mm×3 mm×2 mm。

表1 实验合金成分Table 1 Composition of experiment alloys

力学性能采用WDW−100D型电子万能试验机进行拉伸试验,测定合金的抗拉强度,拉伸速度为 1 mm/min,结果取5个试样平均值。硬度试样在万能硬度机上测定合金的布氏硬度,结果取6个点平均值。金相试样使用0.5%HF(质量分数)溶液腐蚀,最后在金相显微镜上观察合金的金相组织。断口形貌采用JSM−6700F扫描电镜分析,利用D/Max−2400型粉末X射线衍射仪进行相分析,采用Cu靶,电压40 kV,电流 100 mA,扫描速度为 15 (°)/min,扫描范围为20°~100°,热处理工艺为T6热处理,即固溶+人工时效处理,固溶工艺为545 ℃保温13 h后水淬,时效工艺为170 ℃时效8 h空冷。

2 结果与讨论

2.1 铸态显微组织

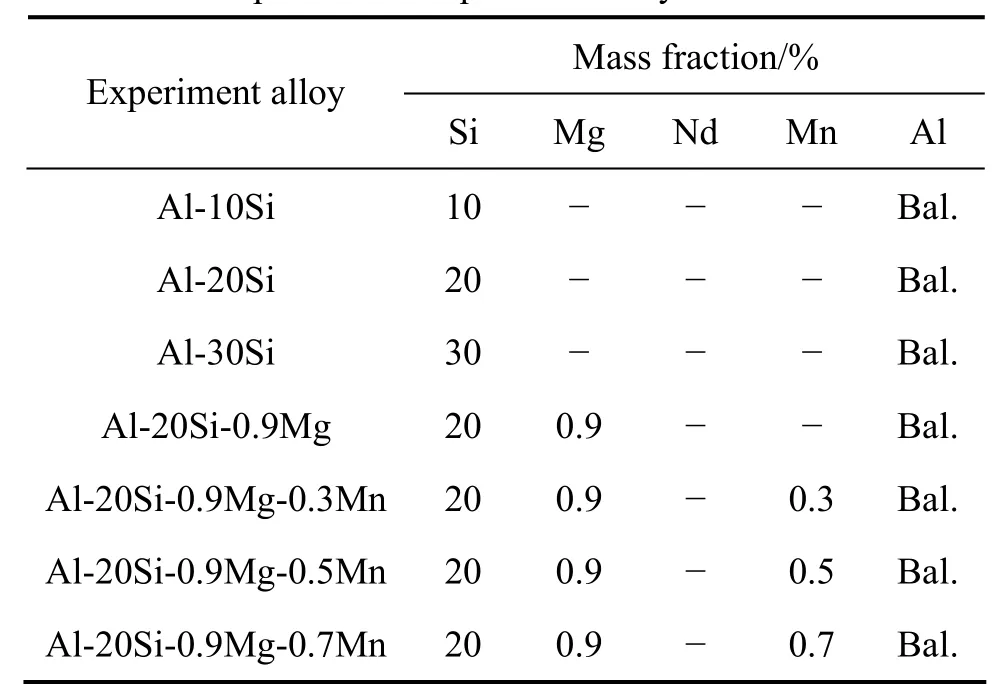

图1所示为铸态合金的显微组织。从图1(a)可以看出:亚共晶的铝硅合金是由白色的α(Al)基体及在其中均匀分布的细针状共晶相组成。随着硅含量的增加,当Si含量达到20%时(见图1(b)),合金微观组织中出现了大块板状的初生硅组织,针状共晶硅数量明显增加且为粗大的长针状。比较图1(c)和(b)可知,初生硅数量增多,大量较为细小的针状共晶硅出现,分布在α(Al)基体与初生硅之间。

图1 铸态合金的显微组织Fig.1 Microstructures of as-cast alloys:(a) Al-10Si; (b) Al-20Si; (c) Al-30Si;(d) Al-20Si-0.9Mg; (e) Al-20Si-0.9Mg-0.3Mn; (f) Al-20Si-0.9Mg-0.5Mn; (g) Al-20Si-0.9Mg-0.7Mn

由图1(d)可见,Al-20Si合金基体中添加0.9%Mg元素后,与不加入Mg元素相比,初生硅尺寸明显减小,共晶硅细化由长针状变为短针状,共晶硅均匀分布在α(Al)基体和初生硅的晶界上。与 Al-20Si-0.9Mg(见图1(c))相比,加入0.3%Mn后(见图1(e)),共晶硅形貌变化显著,由粗针状变为细针状,随着Mn含量的增加,初生硅数量减少,尺寸减小,共晶硅变为更为短小的针状,其中加入0.5%Mn合金的共晶硅最为细小(见图1(f))。

2.2 热处理态显微组织

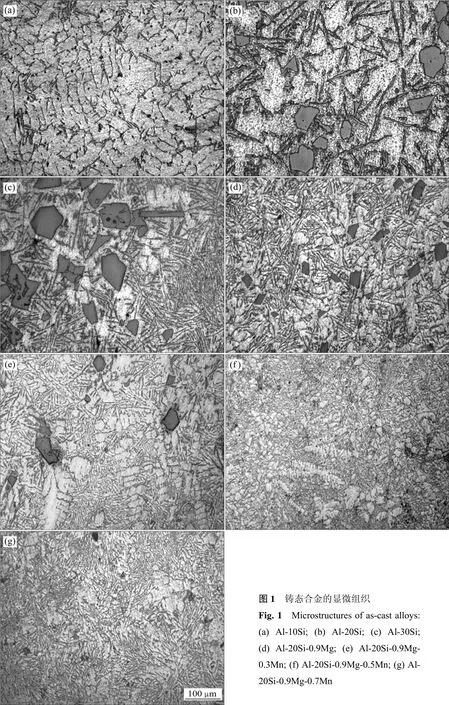

对 Al-20Si-0.9Mg-xMn(x为 0.3%、0.5%、0.7%)合金热处理后的组织进行了观察,并进行了抗拉强度检测,热处理后合金的组织如图2所示。

图2所示为Al-20Si-0.9Mg-xMn合金热处理显微组织。由图2可看出,经热处理之后,合金的共晶相沿着晶界逐渐固溶于α(Al)基体中,表现为短棒状和弥散的点状。不加Mn元素和加入0.3%Mn的合金热处理后,部分共晶相仍然为长条状存在。加入 0.5%Mn元素的合金热处理后,颗粒状初生硅消失,点状的共晶相分布在枝晶间和晶界处,当加入0.7%Mn时,共晶硅的数量明显增加,且其颗粒尺寸也稍有长大。

2.3 合金的力学性能

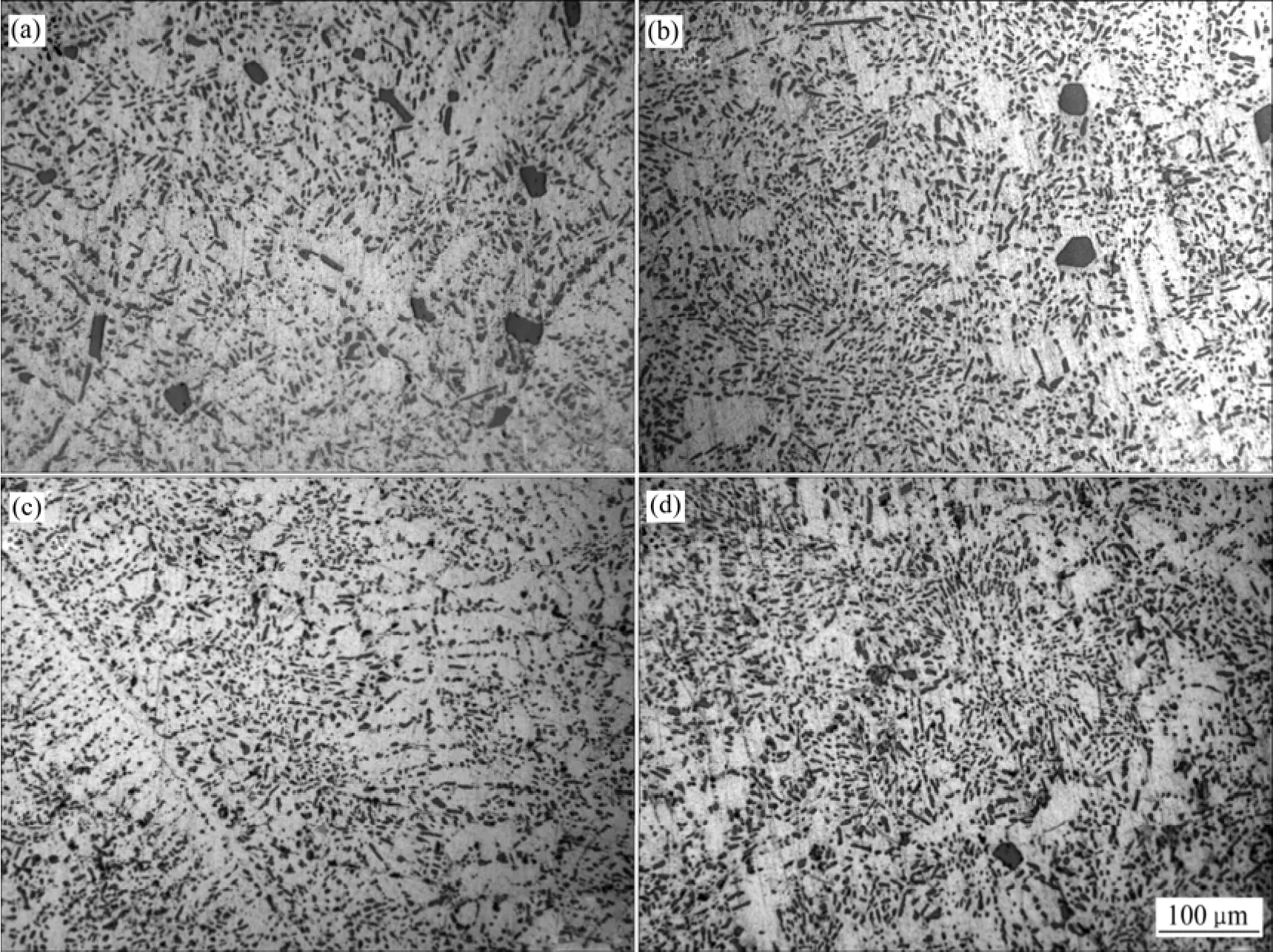

图3所示为实验合金的力学性能。Si含量在10%~30%时,合金中大量严重割裂基体的粗大初生硅以及针状共晶硅的存在都导致应力集中的产生,在拉伸的过程中极易产生裂纹源。因此,单纯的二元高硅合金抗拉强度低、塑性差。根据图3(a)数据可知,随着Si含量的增加,Al-Si合金的抗拉强度逐渐降低。Si含量为30%时,达到最小值,为95 MPa。在Al-20Si中加入0.9%Mg以后,粗大的初生硅数量减少,尺寸减小,抗拉强度提高到 153 MPa,较加入前(Al-20Si的为128 MPa)明显提高。0.9Mg-0.5Mn复合加入后,合金的铸态抗拉强度最高,达到了 210 MPa,较Al-20Si(128 MPa)和 Al-20Si-0.9Mg(153 MPa)合金分别提高64%和37%。硬度的变化则随着Si含量的增加而增加,其中二元合金中 Al-30Si的硬度最高,Al-20Si-0.9Mg合金的硬度与Al-30Si接近。

图2 Al-20Si-0.9Mg-xMn合金热处理后的显微组织Fig.2 Microstructures of Al-20Si-0.9Mg-xMn alloys after heat treatment: (a) Al-20Si-0.9Mg; (b) Al-20Si-0.9Mg-0.3Mn; (c)Al-20Si-0.9Mg-0.5Mn; (d) Al-20Si-0.9Mg-0.7Mn

图3 实验合金的力学性能Fig.3 Mechanical properties of experiment alloys: (a) Al-10Si; (b) Al-20; (c) Al-30Si; (d) Al-20Si-0.9Mg; (e) Al-20Si-0.9Mg-0.3Mn; (f) Al-20Si-0.9Mg-0.5Mn; (g) Al-20Si-0.9Mg-0.7Mn

图3(b)所示为Al-20Si-0.9Mg-xMn合金的力学性能变化(包含了热处理后的抗拉强度检测数据)。由于Mn元素与Mg元素的复合加入(见图1),初生硅减小,共晶硅呈短棒状,尤其是热处理后(见图2),共晶硅在加入0.5%Mn时,完全变成颗粒状,这将明显延缓脆性相的断裂趋势,在Mg-20Si-0.9Mg合金的基础上添加Mn元素后,且随着Mn含量的增加,铸态下合金的抗拉强度及硬度都是逐渐增加的,在0.5%Mn时达到峰值,随着Mn含量的进一步增加,各数值呈下降趋势。抗拉强度在热处理前后变化显著。其中,当Mn含量为0.5%时,热处理后的抗拉强度达到了峰值(为345 MPa),相对于铸态Al-20Si-0.9Mg-0.5Mn的提高了64%,较热处理态的Al-20Si-0.9Mg(为256 MPa)的提高了34%。

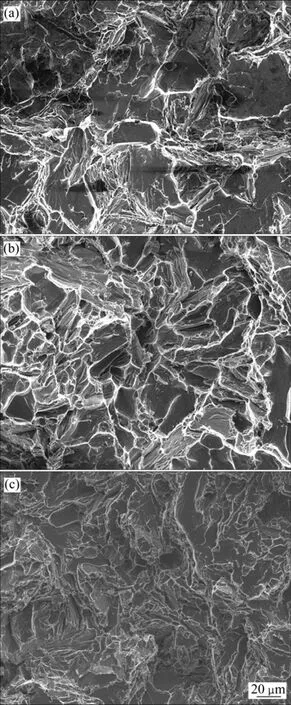

图4 铸态合金的拉伸断口形貌Fig.4 Micrographs of tensile fracture surface of as-cast alloys: (a) Al-20Si; (b) Al-20Si-0.9Mg; (c) Al-20Si-0.9Mg-0.5Mn

图4所示为Al-20Si、Al-20Si-0.9Mg及Al-20Si-0.9Mg-0.5Mn的铸态拉伸断口形貌(10%Si及30%Si铸态拉伸断口与20%Si相似)。从图4(a)可见,Si含量较高时,合金断口存在较多的初生硅断面,在其内部以及边界处容易造成应力集中,有利于裂纹的扩展,合金的塑性区较少,表现为解理断裂。添加Mg元素(见图4(b))后,断口中的初生硅断面变小,合金在宏观上表现仍为解理断裂。复合加入Mn元素(见图4(c))后,断口形貌发生了较大改变,初生硅断面积明显减小,撕裂棱增多,从微观上观察有不同形态的韧窝存在,复合添加合金元素后的拉伸断口呈现混合断裂特征。

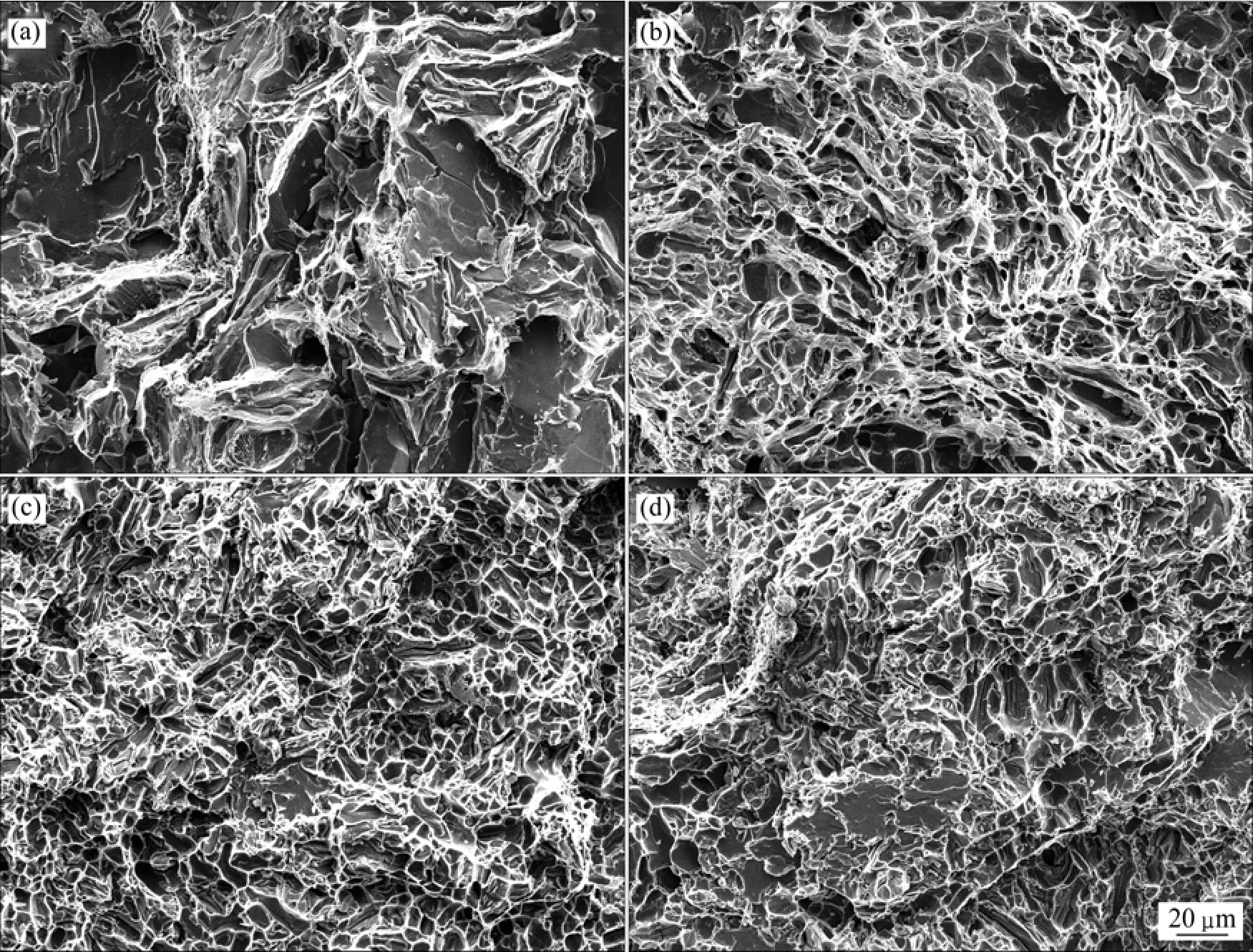

图5所示为Al-20Si-0.9Mg-xMn合金热处理后的拉伸断口形貌。图5(a)所示为Al-20Si-0.9Mg的拉伸断口,存在脆性的解理面和解理台阶,由于合金中脆性的初生硅、共晶硅以及Mg2Si相在拉伸过程中不能起到协调应力场的作用,容易形成应力集中,在解理面以及初生硅尖角处萌生微裂纹,使得应力得到释放,从而加速合金的断裂,对比图4(b)与图5(a)可知,热处理后的断口河流花样更为明显。由图5(b)、(c)及(d)可知,加入Mn元素后,热处理后的拉伸断口具有明显的韧性断裂特征,出现了韧窝,解理性断区减少。尽管 Mg-Mn复合加入后尚未完全消除初生硅的存在,但尚存的初生硅明显细化且尖角钝化,对基体的割裂作用明显减弱。在试棒断裂过程中,裂纹在基体中运动时绕过初生硅,这将使合金的塑性得到明显提高。当添加Mn元素后,合金拉伸断口呈现大量的不同大小、不同深浅的韧窝,改善了合金的力学性能。其中,图5(c)所示合金(0.5%Mn)断口中的韧窝明显要比另外两种成分(0.3%Mn及0.7%Mn)的数量多,细小且分布的更加均匀,因此,Al-20Si-0.9Mg-0.5Mn合金的抗拉强度最高。

图5 Al-20Si-0.9Mg-xMn合金热处理后拉伸断口Fig.5 Micrographs of tensile fracture surface of Al-20Si-0.9Mg-xMn alloys after heat treatment: (a) Al-20Si-0.9Mg; (b)Al-20Si-0.9Mg-0.3Mn; (c) Al-20Si-0.9Mg-0.5Mn; (d) Al-20Si-0.9Mg-0.7Mn

2.4 讨论

2.4.1 Mn元素对铸态组织的影响

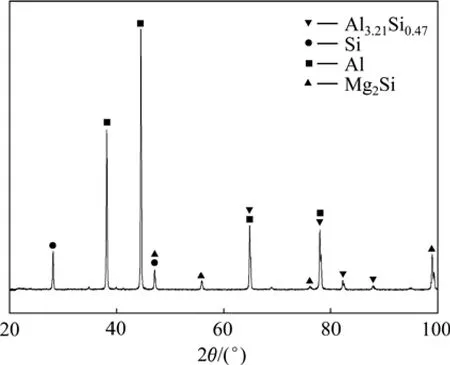

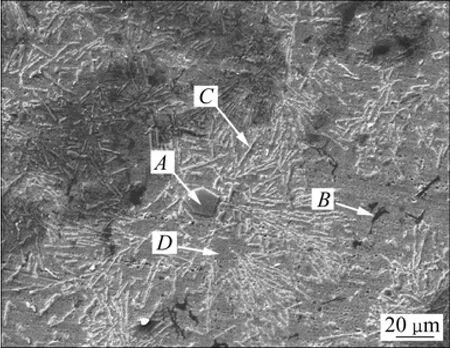

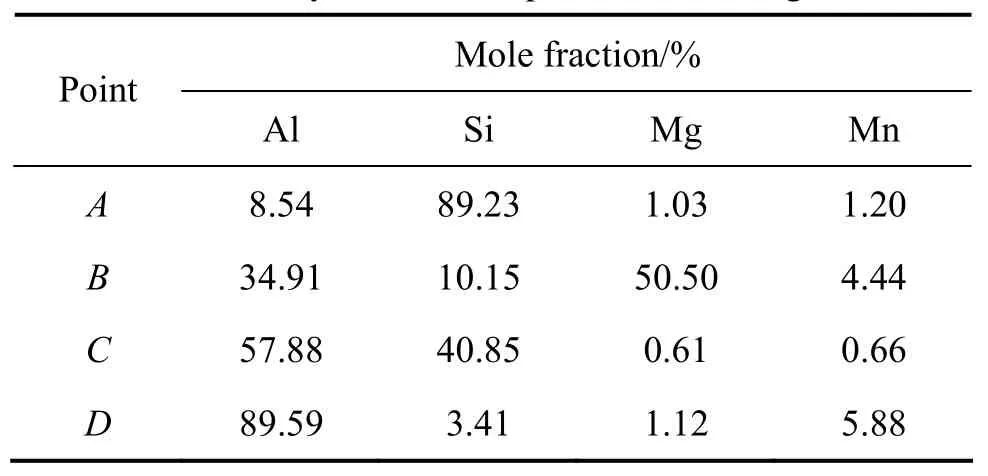

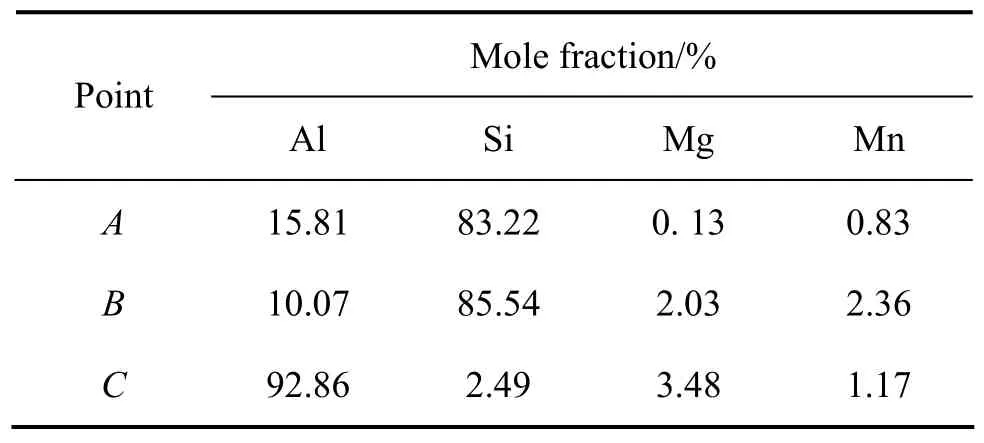

图6所示为Al-20Si-0.9Mg-0.5Mn合金的XRD谱。由图 6可知,合金中主要由α(Al)、Si、Al3.21Si0.47及Mg2Si相组成。图7所示为Al-20Si-0.9Mg-xMn合金的SEM像。结合图7及EDS分析结果(见表2)可以看出,A为Si相,B为存在Mn元素富集的Mg2Si相,C为Al -Si 相,D为α(Al)相。

图6 Al-20Si-0.9Mg-0.5Mn合金的XRD谱Fig.6 XRD pattern of Al-20Si-0.9Mg-0.5Mn alloy

图7 Al-20Si-0.9Mg-0.5Mn的SEM像Fig.7 SEM image of Al-20Si-0.9Mg-0.5Mn alloy

表2 图7中各点的EDS分析结果Table 2 EDS analysis results of points show in Fig.7

添加 Mn元素后合金组织发生细化主要原因是Mn原子与基体α(Al)都为立方结构,相对于密排六方的Mg更容易固溶进α(Al)基体中;同时,Mn与Al的原子半径相差较大,当Mn原子固溶进α(Al)基体后引起较大的晶格畸变,从而抑制Mg原子在α(Al)基体中的固溶。未固溶的Mg原子与合金中的Si原子生成了Mg2Si相,消耗掉一部分Si原子减少了初生硅和共晶硅的数量,并且生成的Mg2Si相抑制了初生硅和共晶硅的长大。同时有研究显示,Mn元素本身在铝合金中有细化晶粒的作用[12−14]。合金中α(Al)基体中出现明显的树枝状组织是由于添加Mn元素后,在合金凝固过程中在液固界面前沿形成了成分过冷区,在负的温度梯度下,促进树枝晶生长的趋势。

2.4.2 Mn元素对热处理态组织的影响

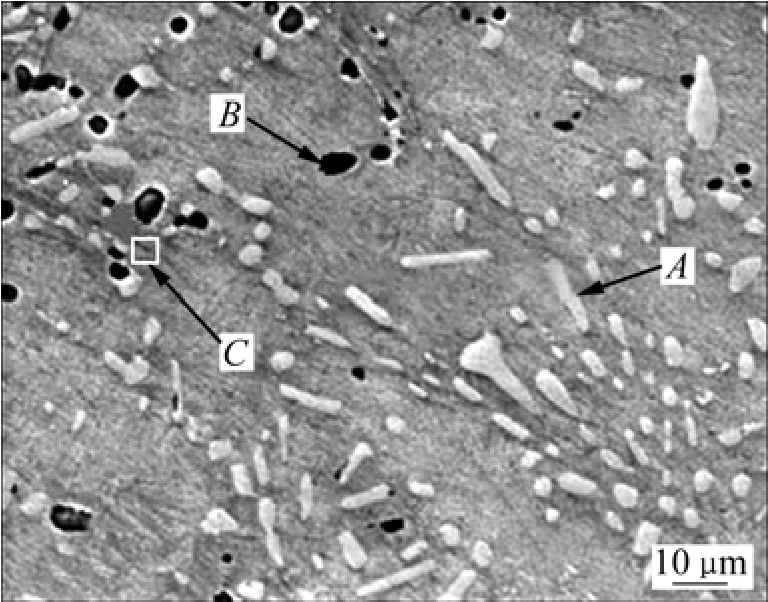

图8 Al-20Si-0.9Mg-0.5Mn合金热处理后的SEM像Fig.8 SEM image of Al-20Si-0.9Mg-0.5Mn alloy after heat treatment

表3 图8中各点的EDS分析结果Table 3 EDS analysis results of points shown in Fig.8

结合图8和EDS分析结果(见表3)可以看出,经过热处理后,白色的短棒状和颗粒状(点A)中的Si含量很高,可以判定此为共晶硅;而黑色颗粒状(点B)为初生硅,富有Mg和Mn元素;在共晶硅与初生硅之间的α(Al)表面有灰色的区域(点C),通过EDS成分测定为α(Al)+Mg2Si,且富有一定的Mn元素。

在固溶处理过程中,Mn元素对Mg、Si固溶量的影响很大。当Mn含量增加,铝基体中的Si含量明显减少,Mg的固溶量增加。同时,热处理后,含 Mn相可作为Mg2Si相时效过程中的非均匀形核因素诱发其成核,从而加速Mg2Si相的析出[14]。

在热处理过程中,Mn元素能够促进合金中长针状第二相向颗粒状含Mn的相转变。研究发现[15],Mn含量的增加将同时导致弥散相和粗大相的体积分数,大量细小的析出相均匀分布在基体中,不仅可以起到弥散强化效果,提高合金的抗拉强度,同时,使合金的断裂方式发生转变。

添加Mn元素的Al-Si-Mg合金的强化作用主要来源于以下3个方面:一是含Mn的弥散相在拉伸变形过程中钉扎位错,阻碍位错的运动,使位错滑移分布均匀[15],且所需的切应力大大提高,同时阻碍亚晶界的迁移与合并,对形变组织中的亚结构具有稳定化作用,从而对合金产生显著的亚结构强化;二是含 Mn的初生硅在Al-Si-Mg合金中以弥散细小方式析出,其本身对合金也具有一定的弥散强化作用[16];此外,含Mn弥散相质点可促进 Al-Si-Mg合金中主要强化相Mg2Si在时效过程中的析出,这对合金具有显著的时效强化作用。因此,含Mn的弥散相所产生的亚结构强化和弥散析出时效强化是Al-Si-Mg-Mn合金强度高的主要原因[17]。需要说明的是:根据本研究的检测结果,在加入复合0.7%Mn以后,共晶硅的数量有增加的趋势,其原因可能是由于尽管Mn元素的加入可以诱发 Mg2Si形核并促进其形成,但是,这种作用与Mg元素的加入量密切相关,一旦Mg的含量不足以保证Mg2Si形成,Mn减少基体中Si固溶的作用反而会促进共晶硅的形成导致力学性能有所下降,图1(g)及图3(b)可证明这一点。

3 结论

1) Al-Si合金主要由α(Al)基体相、共晶硅及初生硅组成,随着Si含量的增加,合金中有粗大的板条状初生硅和长条状共晶硅生成,合金的抗拉强度呈逐渐下降趋势,布氏硬度逐渐增加;Al-20Si合金中添加0.9%Mg后,合金中的初生硅和共晶硅均得到显著细化,合金的抗拉强度明显提高。

2) Al-20Si-0.9Mg合金加入Mn元素后,铸态组织中的共晶硅以短棒状和颗粒状弥散分布在 α(Al)晶界和基体中,初生硅基本消失。

3) 复合加入0.9%Mg和0.5%Mn后,合金的组织得到细化,共晶硅均匀分布于α(Al)基体中,合金的抗拉强度达到210 MPa,较Al-20Si和Al-20Si-0.9Mg的分别提高64%和37%。Al-20Si-0.9Mg-0.5Mn热处理后,抗拉强度达到345 MPa,较铸态的提高了64%。

REFERENCES

[1] 杨伏良, 易丹青, 刘 泓, 张 伟. 高硅铝合金粉末的高温空气氧化预处理工艺[J]. 中国有色金属学报, 2007, 17(7):1166−1171.YANG Fu-liang, YI Dan-qing, LIU Hong, ZHANG Wei.Pretreatment technology of high-silicon aluminum alloy powder in high temperature atmosphere oxidation[J]. The Chinese Journal of Nonferrous Metals Society, 2007, 17(7): 1166−1171.

[2] KIM T S, LEE B T, LEE C R, CHUN B S. Microstructure of rapidly solidified Al-20Si alloy powders[J]. Materials Science and Engineering A, 2001, 304: 617−620.

[3] LU De-hong, IANG Ye-hua, GUAN Gui-sheng, ZHOU Rong-feng, LI Zhen-hua, ZHOU Rong. Refinement of primary Si in hypereutectic Al-Si alloy by electromagnetic stirring[J].Journal of Materials Processing Technology, 2007, 189(1):13−18.

[4] 赵爱民, 毛卫民, 甄子胜, 姜春梅, 钟雪友. 冷却速度对过共晶铝硅合金凝固组织和耐磨性能的影响[J]. 中国有色金属学报, 2001, 11(5): 827−833.ZHAO Ai-min, MAO Wei-min, ZHEN Zi-sheng, JIANG Chun-mei, ZHONG Xue-you. Effects of cooling rate on solidification microstructures and wear resistance of hypereutectic Al-Si alloy[J]. The Chinese Journal of Nonferrous Metals Society, 2001, 11(5): 827−833.

[5] 张金山, 许春香, 韩富银. 复合变质对过共晶高硅铝合金组织和性能的影响[J]. 中国有色金属学报, 2002, 12(S1):s107−s110.ZHANG Jin-shan, XU Chun-xiang, HAN Fu-yin. Effect of composite modifier on structures and properties of hypereutectic Al-Si alloy[J]. The Chinese Journal of Nonferrous Metals Society, 2002, 12(S1): s107−s110.

[6] 孙伟成, 张淑荣, 张滨茹, 苏美君. 稀土 Al-Si合金的变质机理研究[J]. 稀有金属, 1992, 160(3): 189−195.SUN Wei-cheng, ZHANG Shu-rong, ZHANG Bin-ru, SU Mei-jun. Study on modification mechanism of Al-Si Alloy by rare earth[J]. Chinese Journal of Rare Metals, 1992, 160(3):189−195.

[7] FUOCO R, CORREA E R. Effect of modification treatment on microporosity formation in 356 Al alloy, part Ⅰ: Interdendritic feeding evaluation[J]. AFS Transactions, 1996, 160(4):1151−1157.

[8] KIKYUNG S, HIDETOSHI F, HIDEO N, MAJED M, REUBEN P. Study on modification mechanism by Sr in Al2Si eutectic alloy[J]. Journal of Japan Institute of Light Metals, 1993, 43(9):484−489.

[9] KHAN S. Effect of antimony on the growth kinetics of high purity Al2Si alloys[J]. Scripta Materialia, 1998, 38(7):1083−1089.

[10] 孙淑红, 张家涛, 彭著刚, 王 凯, 樊 刚. 复合变质对过共晶铝硅合金晶体形貌的影响[J]. 昆明理工大学学报, 2005,30(1): 22−24.SUN Shu-hong, ZHANG Jia-tao, PENG Zhu-gang, WANG Kai,FAN Gang. Influences of complex modifications on the shape of silicon crystals of hypereutectic Al-Si alloy[J]. Journal of Kunming University of Science and Technology, 2005, 30(1):22−24.

[11] 刘 宏, 刘艳华, 赵 刚, 刘春明, 左 良. Mn对Al-Mg-Si-Cu铝合金结晶相的影响[J]. 中国有色金属学报,2004, 14(11): 1906−1910.LIU Hong, LIU Yan-hua, ZHAO Gang, LIU Chun-ming, ZUO Liang. Effects of Mn on constituents of Al-Mg-Si-Cu alloys[J].The Chinese Journal of Nonferrous Metals Society, 2004, 14(11):1906−1910.

[12] KIM W J, YEON J H, LEE J C. Superplastic deformation behavior of spray-deposited hyper-eutectic Al-25Si alloy[J].Journal of Alloys and Compounds, 2000, 308(1): 237−243.

[13] 黄晓锋, 王渠东, 曾小勤, 朱燕萍, 卢 晨, 丁文江. 钕对Mg-5Al-1Si高温蠕变及组织性能的影响[J]. 中国稀土学报,2004, 22(3): 361−364.HANG Xiao-feng, WANG Qu-dong, ZENG Xiao-qin, ZHU Yan-ping, LU Chen, DING Wen-jiang. Effect of neodymium on microstructure and high temperature creep properties of Mg-5Al-1Si magnesium alloy[J]. Journal of the Chinese Rare Earth Society, 2004, 22(3): 361−364.

[14] LODGAARD L, RYUM N. Precipitation of dispersions containing Mn and/ or Cr in Al-Mg-Si alloys[J]. Matter Sci Eng A, 2000, 283(4): 144−152.

[15] DOWLING J M, MARTIN J W. The influence of Mn additions on the deformation behaviour of an Al-Mg-Si alloy[J]. Acta Metallurgica, 1976, 24(4): 1147−1153.

[16] 何立子, 陈彦博, 崔建忠, 张晓博, 胡壮麒. Mn和Zr对新型Al-Mg-Si-Cu合金组织与性能的影响[J]. 稀有金属材料与工程, 2004, 33(12): 1337−1340.HE Li-zi, CHEN Yan-bo, CUI Jian-zhong, ZHANG Xiao-bo,HU Zhuang-qi. Effect of Mn and Zr on microstructures and properties of new type Al-Mg-Si-Cu alloys[J]. Rare Metal Materials and Engineering, 2004, 33(12): 1337−1340.

[17] 何立子, 陈彦博, 张海涛, 崔建忠. Mn和Si对Al-Mg-Si-Cu合金组织和性能的影响[J]. 东北大学学报: 自然科学版, 2008,29(7): 992−995.HE Li-zi, CHEN Yan-bo, ZHANG Hai-tao, CUI Jian-zhong.Effect of Mn and Si on microstructure and mechanical properties of Al-Mg-Si-Cu alloy[J]. Journal of Northeastern University:Natural Science, 2008, 29(7): 992−995.

(编辑 李艳红)

Effects of Mg and Mn element on microstructure and mechanical properties of Al-Si alloy

HUANG Xiao-feng1, FENG Kai1, XIE Rui2

(1. State Key Laboratory of Gansu Advanced Non-ferrous Metal Materials, Lanzhou University of Technology,Lanzhou 730050, China;2. School of Materials and Metallurgy, Northeastern University, Shenyang 110819, China)

TG146.2

A

1004-0609(2012)08-2196-09

国家高科技计划资助项目(2010CB635106);甘肃省高等学校基本科研项目

2011-07-25;

2012-11-28

黄晓锋,副教授,博士;电话:13609312769;E-mail: huangxf@lut.cn