单独液化装置在氯乙烯装置上的应用

2012-09-28何波

何 波

(安徽锦邦化工股份有限公司,安徽 合肥 230011)

1 概述

目前,安徽锦邦化工股份有限公司树脂厂糊树脂生产能力为6万t/a,共有50 m3聚合釜6台,25 m3种子釜2台。聚合釜单釜投料氯乙烯约25 t(种子釜氯乙烯回收暂不考虑),平均收率约为90%,需要脱气回收的氯乙烯约2.5 t,脱气时,聚合釜压力为0.5 MPa,自然脱气时间约2.5 h,单釜单次回收的氯乙烯(常压)的体积约为:2.5×106÷64.5×22.4÷1 000=868.2(m3),这部分气体进行简单的瞬间碱洗后直接进入1 000 m3氯乙烯气柜中,有时由于脱气快,氯乙烯气柜过高,造成氯乙烯气体泄漏;另外直接回收的氯乙烯中含大量未反应的活性分子这些活性分子通过碱洗处理是不能完全除去的,这些带有活性物质的单体同新合成的氯乙烯单体混合后,进入氯乙烯精馏系统,在精馏系统中发生自聚,导致精馏塔堵塞,严重影响和破坏了生产负荷的平稳,精馏系统的不稳定直接影响到氯乙烯单体的质量,为此,2010年5月该公司上单独液化装置。2011年3月投入使用,至今,该装置已稳定运行1年多,氯乙烯回收率超过了98%。

2 单独液化回收氯乙烯工艺

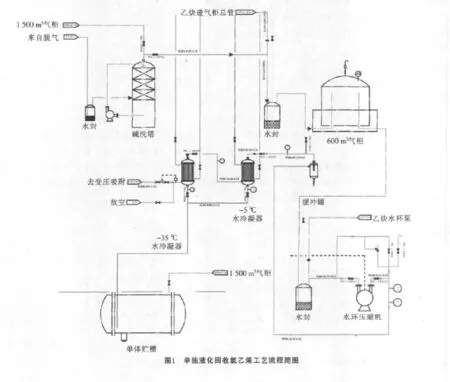

单独液化回收氯乙烯工艺流程简图见图1。

聚合脱气单体→碱洗塔(现有)→600 m3氯乙烯气柜(闲置)→水环压缩机(闲置)→气液分离器→5℃水冷凝器→-35℃水冷凝器→单体贮槽,不凝性气体减压后去变压吸附。

在聚合结束后釜压力降至0.5 MPa时,糊聚釜未聚合的氯乙烯经管道输送到氯乙烯气柜前碱洗塔,碱洗后,进入600 m3气柜。再用水环式压缩机加压至0.5 MPa后进入气液分离器,并通过管道输送至冷凝器,冷凝后的氯乙烯单体进入30 m3单体贮槽,给聚合生产备用。未冷凝的氯乙烯及其他不凝气体进入变压吸附再回收。

3 改造过程中出现的问题及解决方案

3.1 水环式压缩机

由于水环式压缩机是2000年购买(未用),机械性能不能保证,必须检修,测试。该水环式压缩机是双级水环式压缩机,出口压力要保证达到0.5 MPa,结构较复杂,在返厂检修、测试后,现场安装就位,试运行。

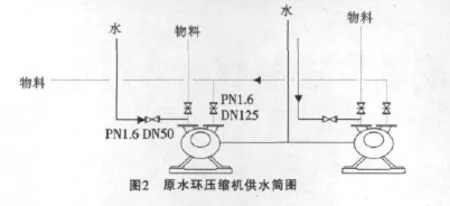

由于没有用过双级水环式压缩机,也没有设备使用说明书,对其性能不太了解,试运行时很不稳定,空载运行反应不出来,用空气加载运行,压力上不来。原水环压缩机水环供水简图见图2。经过研究,认为水环压缩机的水环供水有如下问题。

(1)根据单级水环压缩机的经验,只对一级水环供水,考虑到现场工况,供水是从压缩机(氯乙烯气体)进口进水;

(2)二级水环没有设计供水;

(3)进水量没控制。

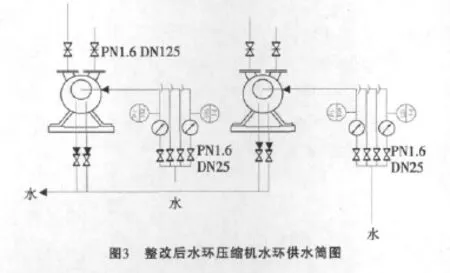

整改后,水环压缩机一级、二级供水按设备要求部位供水,并对水量进行控制,2台压缩机一、二级水环供水用了4个质量流量计;对机封用水增加了背压控制阀。整改后水环压缩机两级水环供水简图见图3。整改后,运行正常。

整改完善后,继续试车,当水环压缩机出口压力达0.4~0.5 MPa时,压缩机振动加大,紧急停车后,查找出如下原因。(1)水环式压缩机闲置时间较长,可能轴有变形;(2)基础固定在槽钢框架上,没有一定的预紧力,稳定性能差。针对上述问题,逐一进行了解决,主要是解决了基础问题。

3.2 气液分离器

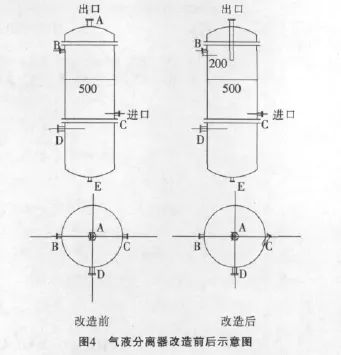

氯乙烯经过水环式压缩机压缩后,进入气液分离器后,大量的水带到冷凝器并造成安全阀跳,有大量的水汽从安全阀放空管排出,此时,气液分离器排水口处无水排出。从结构上看,原气液分离器设计有问题。

(1)气液分离器进口垂直进入容器,且容器进口处无挡板,气液不易分离;

(2)气液分离器出口管没有进入容器一定深度,气液分离没有缓冲余地。

按正常气液分离器设计并改造。进口管按容器内壁切线方向进入;出口管伸进容器内部约1/3H(H为容器总深度),改造后,一切正常。

气流分离器改造前后示意图见图4。

4 结语

此次氯乙烯单独液化改造方案,是将树脂厂糊聚合脱气的单体进行单独液化处理,液化后的单体直接送至聚合工段聚合,避免了含有活性物质的氯乙烯单体进入精馏系统造成自聚,减少了氯乙烯生产负荷,延长了精馏塔使用周期,改善了氯乙烯系统生产环境,提高了连续生产周期,降低了维修费用。

精馏装置的平稳运行能够有效地稳定单体的质量,保证了糊聚合系统正常运转,对提高糊树脂产品的质量和产量,降低电石消耗起到一定的作用。