塑壳内有无中药丸检测分离机设计①

2012-09-27陈友安

周 明, 陈友安

(黑龙江迪尔制药机械有限公司,黑龙江 佳木斯 154007)

0 引言

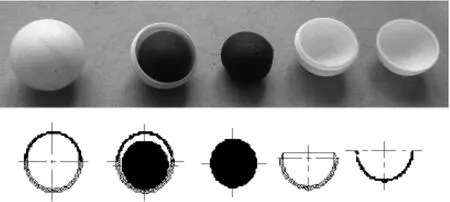

目前国内各中药厂对中药大蜜丸(中药大蜜丸主要指重量为3,6,9克的中药蜜丸)的包装主要有两种形式,一种是将药丸用泡罩包装机包装在泡罩内再装盒,一种是用两个半球状塑料壳将药丸扣在其中,然后在塑壳外蘸上石蜡再装盒.用塑壳包装药丸可用手工完成,也可用机器自动扣壳,现在已有许多药厂用机器自动扣壳,由于自动扣壳机本身的原因或药丸外形不圆整的原因或由于塑壳质量的原因等,扣壳机自动扣壳后可能出现几种情况如图1所示:空壳(扣壳完好,壳内无药丸);成品(扣壳完好,壳内有药丸);半壳(两个半壳没扣好,形成两个半壳加一个药丸),这三种状况是混合在一起的,那么需要把这几种状态分开,为此设计了塑壳内有无中药丸的检测分离机,该机能自动地将成品、空壳、半壳、药丸分离,为自动化生产的下一流程创造条件.

图1 空壳成品药丸半壳

1 塑壳内有无中药丸检测分离机的工作原理

通过图1可以发现半壳外形的最小尺寸是塑壳的半径,药丸被装在塑壳内其直径比塑壳的直径小很多,因此可以利用外形尺寸的不同首先将半壳和药丸与成品和空壳分离.药丸的外形是球形,即使外形略有变形其在斜面上的滚动性仍好于半壳,药丸与半壳离开斜面时,药丸的抛出距离大于半壳的抛出距离,这样可以把药丸与半壳分离.成品和空壳其外形都是球形,球形为回转体其滚动性较好,成品内有药丸其重量比空壳重很多,利用杠杆原理在滚动过程中将成品和空壳分离.

2 塑壳内有无中药丸检测分离机各部件设计

2.1 机构组成

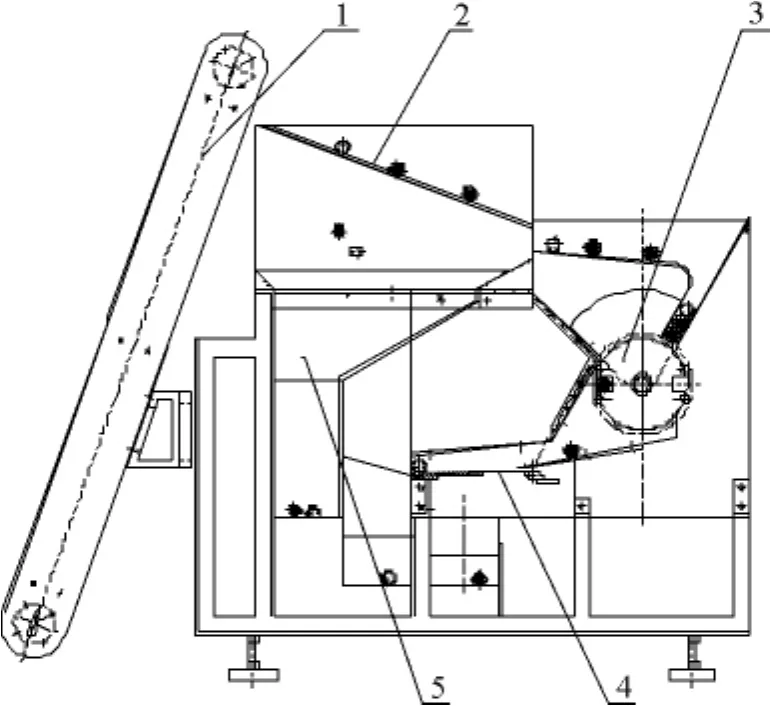

图2为塑壳内有无中药丸检测分离机的结构简图.该机主要由提升输送部分、半壳和药丸与成品和空壳分离部分、半壳与药丸分离部分、成品与空壳的间歇供给部分、成品与空壳分离部分组成.

2.2 半壳和药丸与成品和空壳分离部分设计

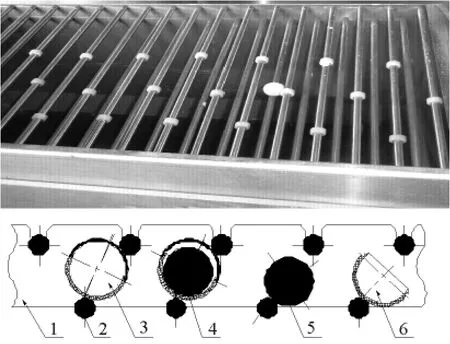

由导轨杆2与固定架1组成具有一定倾斜角度的输送导轨,如图3所示,每三根导轨杆呈等边三角形放置组成多组轨道.两根导轨杆间的距离大于药丸5的直径小于塑壳3的直径.成品及空壳为球形,在导轨上易于滚动,会从轨道上通过进入下道工序,而药丸与半壳从两导轨杆间的缝隙漏下,这样在输送导轨上就完成了半壳、药丸与成品、空壳的分离.

图2 塑壳内有无中药丸检测分离机的结构简图

图3 半壳、药丸与成品、空壳分离结构简图

图4 半壳与药丸分离结构图

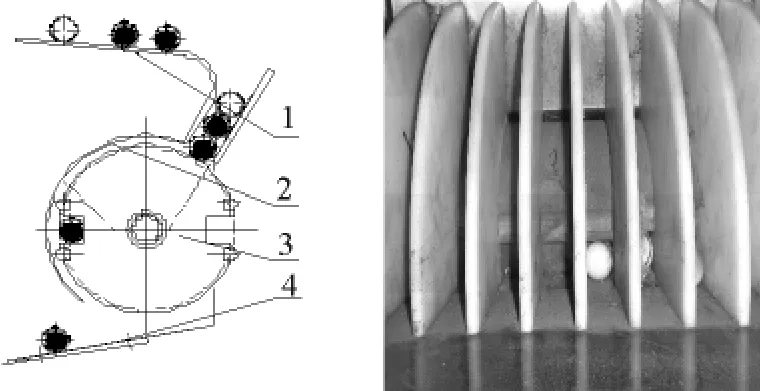

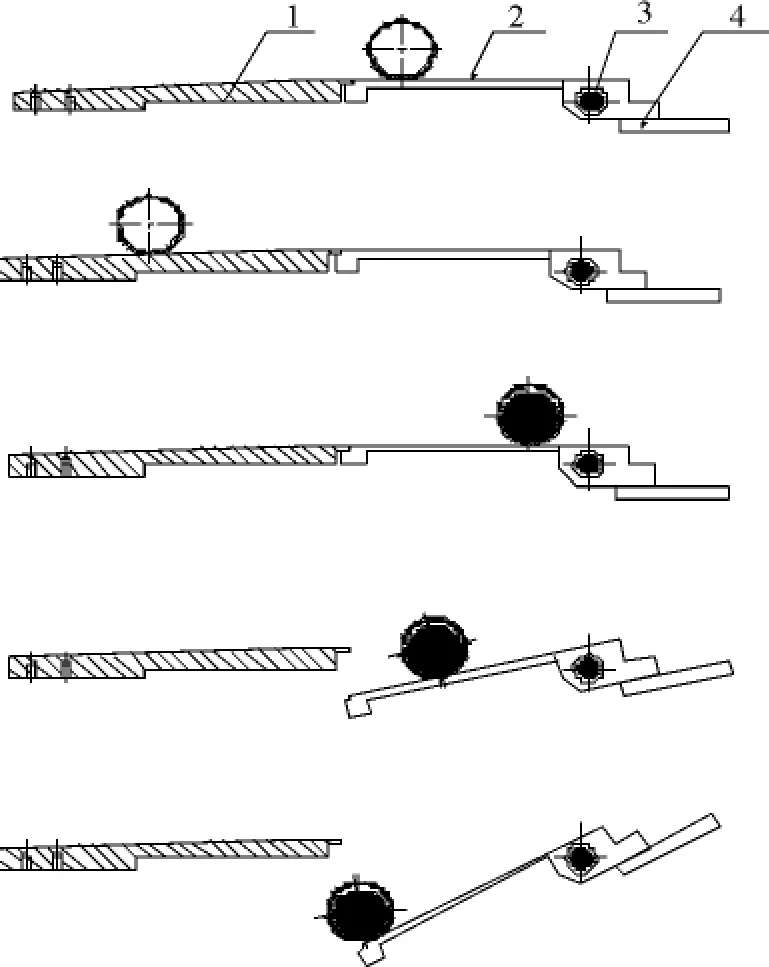

2.3 半壳与药丸分离部分设计

如图4所示,药丸在斜面上以滚动的方式向下运动,半壳在斜面上以滑动方式向下运动,药丸的重量大于半壳的重量,因此药丸离开斜面时具有的动能大于半壳具有的动能,药丸的抛出距离大于半壳的抛出距离,这样可以把药丸与半壳分离.

图5 成品与空壳的间歇供给结构图

图6 成品与空壳分离结构图

图7 塑壳内有无中药丸检测分离机样机

2.4 成品与空壳的间歇供给部分设计

在同一时间只有一个成品或一个空壳通过杠杆称才能将成品和空壳分离,因此成品或空壳必须间歇地供给.间歇供给机构如图5所示,由多片转盘3与隔板2组成多组通道,成品和空壳通过多组通道进入杠杆称进行分离.每片转盘上间隔180°开两个凹型槽,在转盘连续转动过程中成品或空壳通过上溜板1进入凹槽内,转盘转过一定角度后成品或空壳靠自重下落到下溜板4上再进入杠杆称.

2.5 成品与空壳分离部分设计

如图6所示,成品或空壳通过杠杆称2时,空壳重量较轻杠杆称没有反应,空壳继续向前滚动通过固定溜板1进入空壳搜集斗;成品内有药丸重量较重,杠杆称2围绕转轴3旋转,成品从杠杆称直接落入成品搜集斗.通过调整配重块4的重量大小,来调整杠杆称的灵敏度以及所选取成品重量的大小.

2.6 机械系统总装

图7为塑壳内有无中药丸检测分离机样机.整个机械部分采用模块式设计,分部分组装.整机加工和安装有以下几个关键点:

(1)杠杆称本身的重量要控制一致,杠杆称的转轴孔以及转轴确保其公差精度;

(2)调整好转盘的转速以及溜板的倾斜角度;

(3)要精细调整配重块的重量.

3 系统实验

在与扣壳机联机后完成了200000个药丸扣壳后的检测分离,随机抽取1000个成品,经检验全部合格,分离出的药丸、半壳、空壳其准确率也都达到要求.

4 结论

(1)设计的塑壳内有无中药丸检测分离机机构简单合理、成本低,可以进行推广使用.

(2)经过200000个药丸扣壳后分选实验表明,塑壳内有无中药丸的检测分离机分选准确,各项性能指标达到了设计要求.

[1]成大先,机械设计手册(第2卷)[M].北京:化学工业出版,1993.

[2]沈乐年,等.机械设计基础[M].北京:清华大学出版社,1996.