轮胎滚动实验台动力加载装置振动影响分析①

2012-09-27潘晓芝左曙光

潘晓芝, 左曙光

(同济大学汽车学院车辆工程系,上海 201804)

0 引言

本课题来源于题为“汽车轮胎多边形磨损的自激振动与控制方法研究”的国家自然科学基金项目(50775162,50575163)的一部分.为了研究车载、胎压、车速以及车轮各定位参数对胎面自激振动的影响,我们设计了可以改变这些参数的轮胎测试台架,并在不同的初始条件下进行测试.通过试验结果发现在轮胎的侧向振动信号中频率成分复杂,需要进行侧向振动信号的识别.因此,需要进行试验台架振动影响分析,对台架传动部分零件进行模态分析,获得台架动力加载装置的前15阶固有频率和振型,并把分析结果与试验结果进行比较,识别出振动信号.为了更好的发现台架的刚度薄弱环节,本文进行了联轴器弹性连接和刚性连接的两种模拟方案,通过仿真结果对比发现较合理的简化方式.

1 实验台架和实验方案介绍

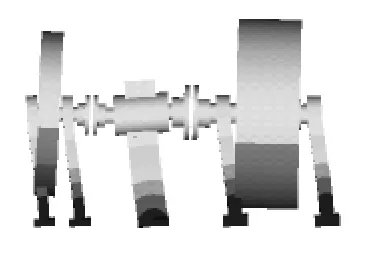

为了研究车载、胎压、车速以及车轮各定位参数对胎面自激振动的影响,设计了可以改变这些参数的轮胎测试台架,并在不同的初始条件下进行测试.本课题涉及到的实验台架由两部分组成,动力加载装置即图1中从飞轮到轮胎底下的转鼓部分,还有轮胎的支撑部分即图中轮胎右边部分的支架[1].台架动力加载装置是本课题的研究对象,如图1所示,从电机出来的动力沿动力传输方向经过带传送从右到左流经台架主要部件分别是:飞轮轴与飞轮-联轴器1-扭矩传感器-联轴器2-转鼓轴及转鼓.

图1 台架

安装在右支架轮毂上的三个单向加速度传感器用来测量轮胎在三个轴向上的加速度.通过试验结果发现在轮胎的侧向振动信号中频率成分复杂,需要进行振动信号的识别.

2 台架动力加载装置的有限元建模

本文将台架动力加载装置的catia装配体文件另存为.stp文件,将.stp文件导入Hypermesh.涉及的台架结构特点是三个方向上的尺寸基本在一个数量级,应对构件进行三维网格划分.但是实验台架结构造型复杂,材料不一,部件数量多,因此边界条件也复杂,空间三维网格划分比较困难,技巧性强,网格划分工作量很大.由于Hypermesh的实体单元中六面体网格收敛性好、精度高[5],为了追求更高的计算精度以及结合模型本身的特点,全部采用五面体和六面体网格.基本思路是对已有的二维网格,经过拉伸、扫掠等方法生成三维实体单元.而通过Hypermesh中的边界条件和子工况的设置可以很好地模拟实际振动工况.

2.1 网格划分

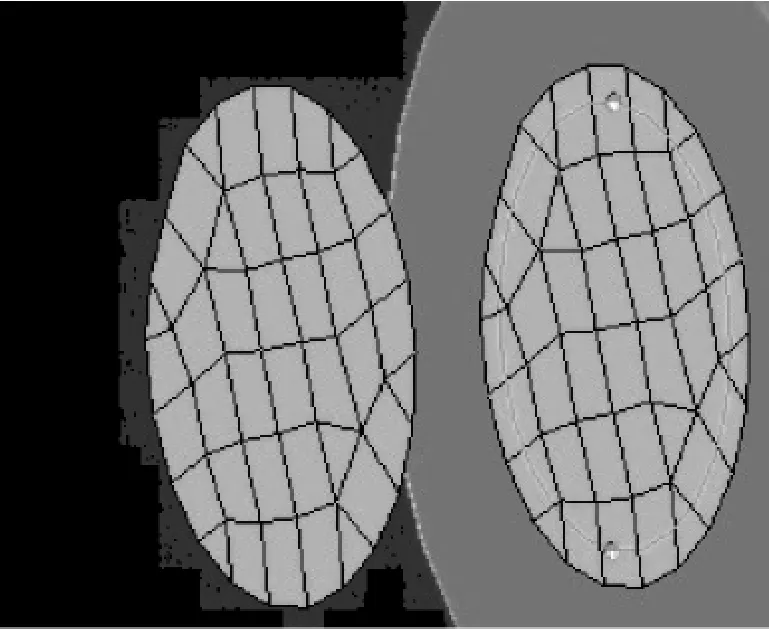

运用Automesh面板进行2D网格划分,网格尺寸取4mm.运用smooth面板大量自动改善网格,剩下少数的不合格网格可以在quality index面板中进行检查和改善.本文主要采取两种方法生成3D单元,drag和solid map.由于有许多阶梯轴,在利用solid map生成3D网格前,先用Project功能,生成两个端面的二维网格,如图2所示.灰色面上的2D网格是左边的网格投影到该平面上所形成的.然后进入solid map的linear solid面板,生成三维单元.这样,只要把图中灰色圆环部分进行二维网格划分,它和中心黄色的二维网格就构成整个大圆的网格,而且完全共节点,这种网格画法在画阶梯轴或台阶时很方便.可以保证整体的网格共节点.

图2 Project

本文中涉及的台架动力加载装置模型有两种材料,滚筒、滚筒支架、传感器支架及飞轮支架的材料是Q235,其它部件的材料都是45钢.先将3D网格分成两个组,steel组和Q235组.steel组的材料在card image中设为MAT1,弹性模量E为2.0e5;泊松比 Nu 为 0.3;密度 RHO 为 7.9e-9.单元属性类型为3D,card image选为PSOLID.用同样的方法为Q235组设置材料属性.

2.2 设置边界条件

边界条件是实际工况在有限元模型中的表现形式.边界条件是否符合实际,很大程度上决定了计算结果的精度.

每个支架与地面之间各有4个螺栓连接,运用位移约束Constrains模拟螺栓连接,把多点约束的刚性单元6个自由度全部约束掉.

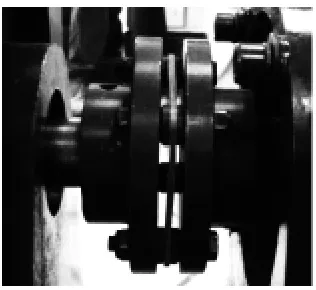

两个联轴器的结构简化和工况模拟对仿真结果起很大影响.联轴器的实物如图3示,左、右两部分由4个螺栓及螺母连接起来,中间是沿y轴方向有一定的弹性的膜片弹簧组,因此联轴器在y方向上有弹性伸缩的能力,而4个大螺栓的限制使得联轴器绕y轴扭转可以忽略.3D建模时将重量较小的中间膜片弹簧组忽略.

图3 联轴器

图4 静刚度台架实验

2.2.1 联轴器刚度实验

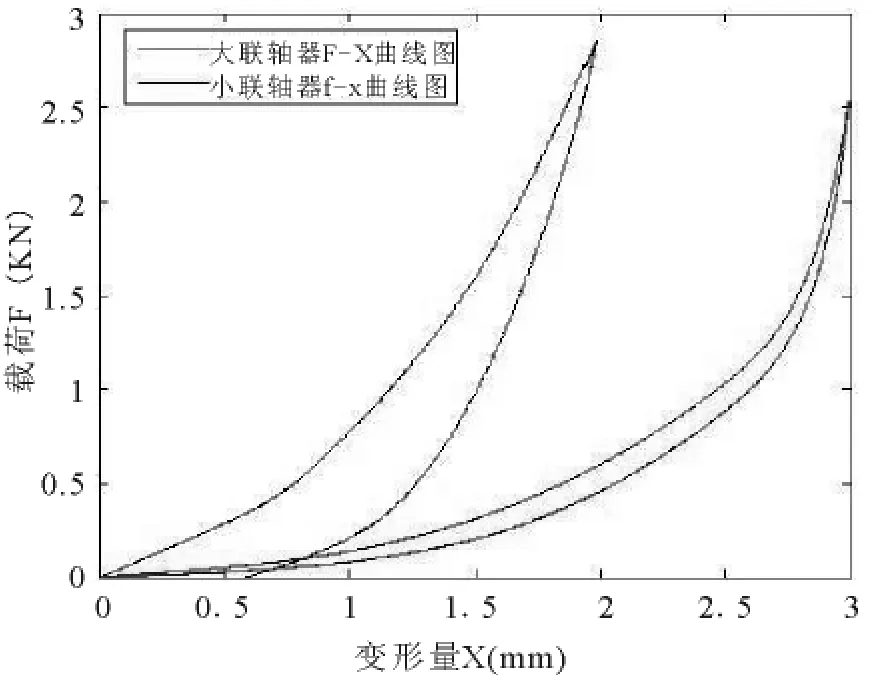

为了获得联轴器的刚度,需要进行联轴器的静刚度台架实验,如图4所示.联轴器静刚度具有非线性的特点,图5是联轴器迟滞回线,上面的曲线是加载工况,下面的曲线是卸载工况.联轴器尺寸越大,静刚度越大,迟滞现象越明显.图6是联轴器静刚度K随变形量变化曲线,联轴器初始变形时静刚度变化较为平缓,变形较大时静刚度变化剧烈;

图5 联轴器迟滞归线

计算静刚度时应该取变形量不大且变化较平缓的区域,因为在此变形区内,联轴器本身的弹性元件逐渐被压紧,但还没有超过本身的弹性极限,在可允许范围内,所测的静刚度才是联轴器本身的刚度,但随着载荷的增加,变形量加大,联轴器本身的金属板件开始受力变形,加上试验台架本身的板件和联轴器的金属板件材料特性接近,相当于金属板件相互串联,导致所测的刚度值小于联轴器本身的刚度,不可取.因此,采用图5中的线性度较好的小变形区域,对加载曲线和卸载曲线的静刚度值取平均,得到大联轴器的静刚度值为320N/mm,小联轴器为170N/mm.

图6 联轴器静刚度K变化曲线图

2.2.2 联轴器弹簧单元

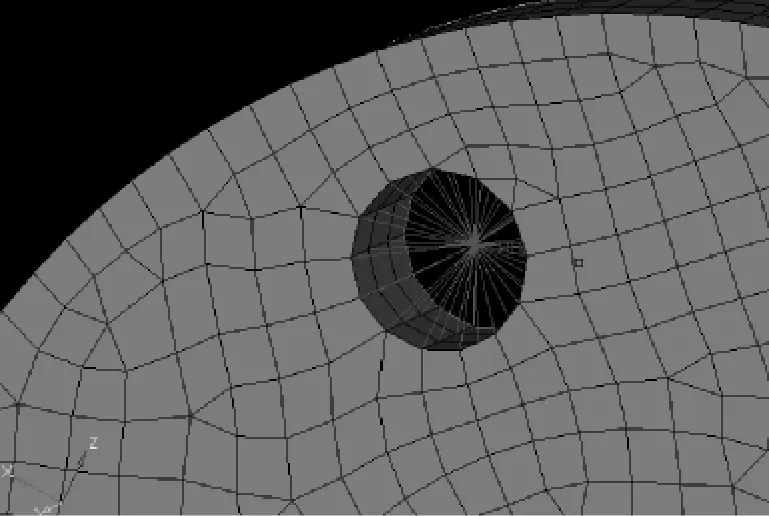

联轴器上面均匀分布了4个螺栓孔,用4个一维弹簧单元模拟整体刚度,先在孔的中心创建一个节点模拟弹簧端点,再把孔周围的所有节点与弹簧端点刚性连接,如图7所示.同理创建右边部分联轴器对应的端点.创建Spring.弹簧单元类型选择Springs_Gaps,card image选择 PELAS.K 值取联轴器整体刚度的1/4.

图7 联轴器建模

2.2.3 创建子工况

创建载荷集Eigrl,用来定义仿真的阶数,起始和终止频率.起始频率缺省,终止频率[V2]设为1000Hz,[Nd]设为15阶.设定边界条件的最后一步是创建 OptiStruct的子工况,即载荷步,勾选Spc,和勾选 Method(Struct),类型为 normal modes.

3 台架动力加载装置约束模态分析与振动信号的识别

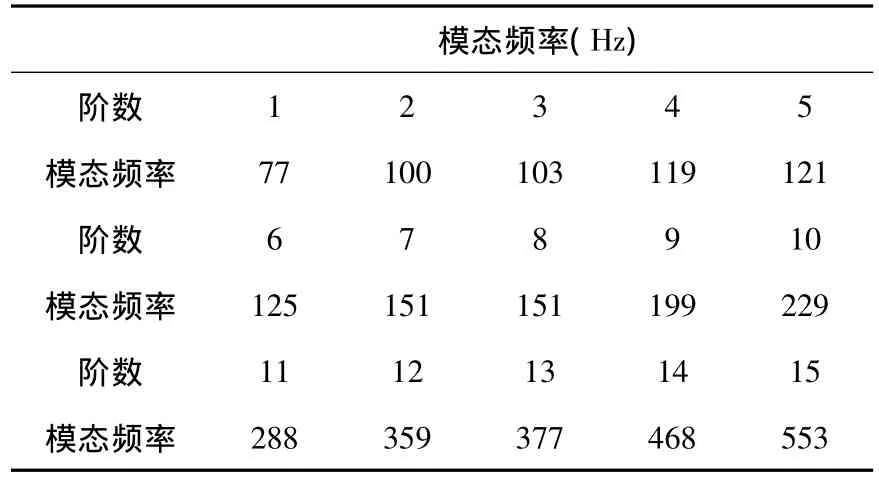

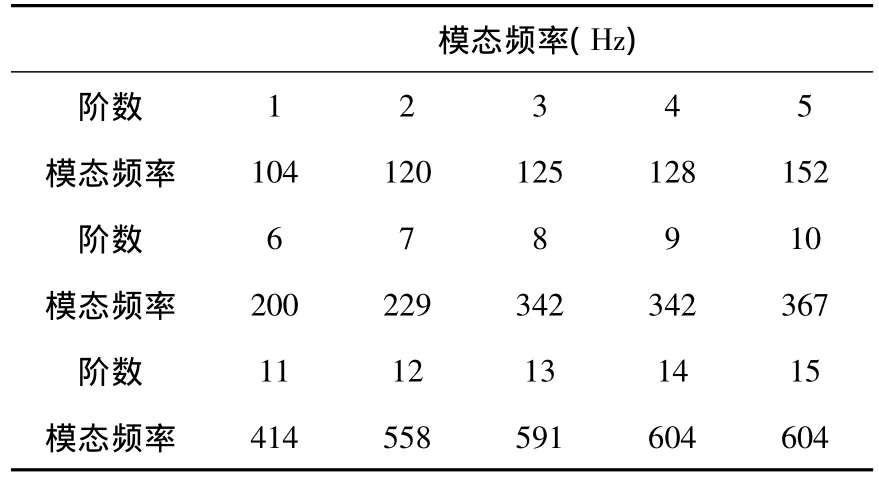

采用Hypermesh自带的OptiStruct求解器进行约束模态分析计算.得到的15阶模态的模态频率如表1所示.本课题关注的是沿y轴方向的振动特别是与轮胎接触的转鼓的相关振动.以下图8-15是所关注的振型图.

表1 15阶模态频率

图8 1阶,传感器沿y轴摆动

图9 2阶,飞轮沿y轴摆动

图10 4阶,转鼓绕y轴转动

图11 5阶,转鼓沿y轴摆动

图12 9阶,转鼓绕z轴转动

图13 10阶,转鼓绕z轴转动

图14 12阶,转鼓沿x轴前后摆动

图15 15阶,转鼓沿z轴跳动

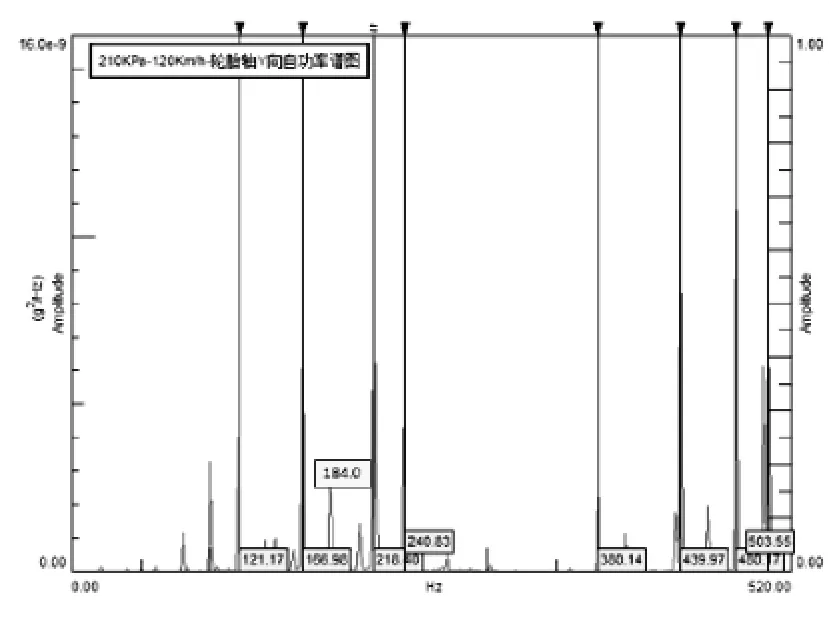

将以上的频率和振型对比图16的目标频率,得出以下几点:

(1)最主要的目标频率218.4Hz与10阶的模态频率229Hz最为接近,并且该振型中转鼓绕z轴转动即与轮胎接触面的侧向位移最大,很可能对轮胎的侧向振动造成影响.该频率与目标信号的误差仅为5%.故认为轮胎侧向振动的最大干扰信号来自转鼓绕z轴转动,固有频率为229Hz.

(2)439.97Hz可认为是218.4Hz的倍频.

(3)其它的比较大的干扰信号大致为80Hz,100Hz,121Hz,167Hz,184Hz.121.17Hz 的目标信号,对应第5阶的频率122Hz,且转鼓沿y轴左右摆动对轮胎的影响非常直接;另一个是第9阶,频率为199Hz,对应的目标干扰信号大致为184Hz,转鼓绕z轴转动对轮胎的侧向振动产生耦合的作用.

(4)由于台架动力加载装置的模态实验所得到的高于380Hz的频率说对应的振型都与转鼓y轴运动没有直接关联,故认为图16中高于380Hz的干扰频率与本课题研究的这部分台架没有关系.可能是实验台架左支座造成的.240.83Hz很可能是480.17Hz的基频.也可以排除.

综上,除了80Hz,100Hz和167Hz,其它的目标频率都被识别,这些频率成份可能来自支撑支座或轮胎自身固有频率.

图16 目标频率

4 两种模拟方案的对比

以上介绍的方案是在赋予了联轴器弹性连接的前提下,为了更好的发现台架的刚度薄弱环节,以下将联轴器左右两部分刚性连接,进行模态分析.直接用一维刚性单元Rigid代替前面的弹簧单元.使联轴器左右两部分刚性连接,成为一个整体,之间不存在相互运动.得到15阶模态的模态频率如表2所示.在此关注的是沿y轴方向的振动特别是与轮胎接触的转鼓的相关振动.以下图17-24是所关注的振型.

表2 刚性连接15阶模态频率

图17 2阶,转鼓绕y轴转动

图18 3阶,整体沿y轴摆动

图19 6阶,转鼓绕z轴转动

图20 7阶,转鼓绕x轴转动

图21 8阶,飞轮和转鼓相向运动

图22 9阶,传感器沿x轴运动

图23 10阶,整体沿y轴一阶弯扭

图24 12阶,转鼓沿z轴跳动

图25 共同的振型以及相关固有频率对比

对比两种方案的振型结果,得出结论,由于两个联轴器有弹性元件的存在,刚度比台架动力加载装置其它部件的刚度小,导致台架以联轴器弹簧单元为界,分成三个部分,彼此之间的振动基本不相互传递和影响.将两种方案几个共同的振型及相关固有频率整理于图25所示.

通过上图的(1)和(5)项可以看出,弹簧单元的存在使得整体的刚度下降,频率降低1/4左右,对联轴器自身而言,体现更为明显,频率相差达127%;但从图中的(2)、(3)、(4)和(6)项看出,转鼓的固有频率几乎不受联轴器状态的影响,其频率基本一致.

根据上述分析,可以发现联轴器本身对台架的转鼓的侧向振动影响很小,在振动分析中可以当做轴向刚性连接来处理;而转鼓支架刚度、转鼓轴与转鼓和转鼓支架连接处的刚度偏小,从而导致了图中(1)、(3)和(4)中振型的出现,直接影响转鼓的侧向平动和转鼓绕x轴的转动,这两种运动状态对轮胎的侧向振动起直接影响;此外,由于扭矩传感器的支架刚度较软,刚性连接时扭矩传感器的运动也会导致转鼓的侧向振动.综上所述,关于台架动力加载装置的改进提出以下几点建议:

(1)增加转鼓支架的厚度,以增加支架的侧向弯曲刚度;

(2)增大转鼓轴的直径,以增加轴的弯曲刚度,限制转鼓的转动;

(3)缩小扭矩传感器支架通孔的尺寸,以增大台架的侧向刚度;

(4)在飞轮右支架和扭矩传感器之间或扭矩传感器和转鼓左支架之间增加加强杆,以增大台架的侧向刚度.

5 结论

本文基于Hyperworks环境下建立的轮胎振动试验台架的传动部分的限元模型,进行了约束模态分析,并将识别的固有振动频率与试验台测量的振动信号进行了对比,识别出了信号中存在的固有频率成分,同时确认了有限元模型的正确性和合理性.可以得出以下结论:

(1)在进行台架加载装置有限元建模时,由于catia三维建模过程中已对模型进行适当简化,只需进行简单的几何清理.在设置模型的边界条件时,采用位移约束简化模拟支架与地面之间的螺栓连接,而联轴器内部的连接则用一维弹簧单元模拟,都是在保证模拟质量的前提下进行的合理简化.可见,在台架加载装置有限元建模的过程中,要注意平衡模拟质量和计算成本,在不影响关心区域的模拟结果的情况下,应从几何、网格划分、材料、约束等环节入手进行适当的简化.

(2)在有限元建模时,大小联轴器刚度是影响仿真结果真实性的关键数据,因此通过联轴器的静刚度实验以获得联轴器的迟滞曲线,对加载和卸载工况中小变形量下的线性刚度值取均值作为联轴器轴向刚度值.另一种方案是将联轴器做刚性连接,不考虑内部的弹性元件.通过仿真结果对比发现,联轴器刚性连接更能体现台架动力加载装置部件之间力的传递以及整个台架动力加载装置侧向振动情况,可见此处的联轴器轴向刚度简化为刚性连接更为合理.

(3)有限元模型建成后,进行了约束模态分析,在分析模态计算结果时,将轮胎滚动试验中获得的轮胎侧向振动信号作为目标信号,识别出目标频率中的 121 Hz,184Hz,218Hz与 439.97Hz等频率成分以及其来源,并分析了关心频段内218Hz的频率主要影响因素.最后发现:由于转鼓支架刚度、转鼓轴与转鼓和转鼓支架连接处的刚度偏小,直接影响转鼓的侧向平动和转鼓绕x轴的转动,这两种运动状态对轮胎的侧向振动起直接影响;此外,由于扭矩传感器的支架刚度较软,刚性连接时扭矩传感器的运动也会导致转鼓的侧向振动.在此基础上提出对台架动力加载装置的改进建议.可见,已完成的有限元模型,要与可靠的实际试验结果进行对照来检验其质量,并通过可靠合理的虚拟模型的改进设计与仿真计算又可以很好地用于指导实际台架动力加载装置的改进.

[1]刘书锋.电动轮综合测试台架的设计与研究[D].同济大学,2009.

[2]刘海江,肖丽芳.翼子板结构刚度模态分析与优化[J].机械设计与制造,2009,(01).

[3]怀自力.重型载货车底盘主要总成的有限元分析研究[D].合肥工业大学,2009.

[4]汪伟,辛勇.车架有限元建模及模态分析[J].机械设计与制造,2009,(11).

[5]于开平,周传月,谭惠丰,等.Hypermesh从入门到精通[M].北京:科学出版社,2005.