“大庆436”油船改装中的若干技术问题研究

2012-09-27宋吉卫

宋吉卫,赵 兵

(708研究所,上海 200011)

0 引 言

“大庆436”原油船是1984年由日本常石造船厂建造的钢质、单甲板、单舷侧、双底、单桨、柴油机推进的油船,装载闪点 60℃以下的原油,载重量 37314t,航区为无限航区。根据 MEPC.95(46)油船种类划分和淘汰单壳油船的时间表,该船属于第2类油船,到2010年交船周年日只有满足了船舶状态评估计划(CAS)要求并通过检验和签发给符合证书,才允许在2010年以后继续运营,见表1[1]。因此,对该船进行增加双壳的改装,即货油舱(包括污油水舱)由原来的双底单舷侧结构改装为双底双舷侧结构形式。该船改装前后主要要素见表2。

表1 单壳油船淘汰时间表[1]

表2 改装前后主要要素比较

1 改装方案

在满足规范要求的前提下,该船改装本着尽量保持原船原貌原功能不发生重大改变的原则,采取尽可能增大货舱容积,简化工艺,方便施工,降低改建成本的方案。

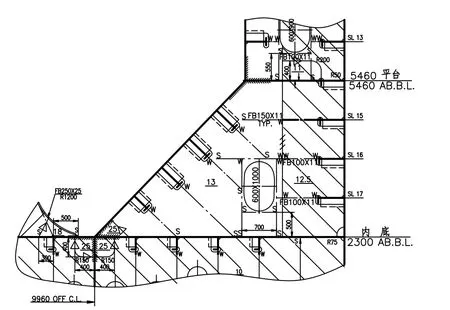

改装后货舱区自艏向艉共划分为10个货油舱(含污油水舱),新增的舷侧边舱全部作为压载舱使用。改装前的NO.1货油舱(左/右)在增加双壳后,容积骤减,不到原来的一半。为了便于船东使用,将NO.1货油舱(左/右)与中间舱之间的舱壁开孔,合并成NO.1货油舱(中)。原NO.3压载舱(左/右)距中心线13.0m以内,双层底(2.3m)以上部分与NO.3货油舱(中)合并,作为新的NO.3货油舱(中)。由于线型限制,将污油水舱内底抬高至5.46m,增加双壳后的污油水舱总容积满足MARPOL Reg.29的最小容积(不小于货舱总容积的3%)要求。图1为改装前后的典型横剖面及货舱区布置比较。

图1 改装前后典型横剖面及货舱区布置比较

2 技术处理

2.1 浸水点位置提高

该船改装后,货舱区的形心纵向位置向后移动了8.9m。均质货满载出港工况,艉倾较改装前增大了1.38m。计算破舱稳性时发现,在该初始工况下,当No.5边压载水舱(左)、No.4边货油舱(左)、No.4压载水舱(左)和No.3压载水舱(左)同时破损时,浸水最终平衡状态和复原力臂曲线在平衡点以外的正值范围只有15.73°,不能满足MARPOL(防污公约)的破舱稳性衡准“浸水最终状态稳性复原力臂曲线在平衡点以外的正值范围至少20°”的要求。该船提出了两个解决方法:其一,用压载水调整艉倾。即在NO.1压载舱(左/右)注入2600t压载水,使艉倾控制在0.5m以内;其二,抬高浸水点位置,即将非保护性开口位置提高。如果采用方法一,载货量就要减少,使船舶的营运指标降低,船东利益受损。如果采用方法二,仅需要更换艇甲板舷窗使其达到风雨密的要求,将非保护性开口的垂向位置从原来的艇甲板舷窗下沿升高到下桥楼甲板的舷窗下沿,增高了2.7m。这样改装的工作量有限,船东利益又得以保障。最终选择了方法二,再进行破舱计算,满足了规范要求。

2.2 装载限制

将#54~#57之间的原NO.3压载水舱距中心线13.0m以内,双层底以上的部分并入NO.3 货油舱(中),增加双壳后,货舱中部容积增大了,然而,在短途营运工况配载时发现,当消耗油水(bunker)为50%时(相对于规范要求的均质货满载出港工况),均质装载达到结构吃水的到港工况,中垂弯矩值较改装前明显增大,超出了改装前的许用值,也超出了主甲板所能承受的屈曲强度。考虑到该船的船龄较长,主甲板有一定的腐蚀量(测厚报告显示,主甲板的腐蚀量为0.1~0.3mm),同时,结合该船的实际运营情况,在保持原船主甲板不做改动的前提下,提出了限制装载的解决方法。短途运营,在消耗油水(bunker)小于50%时,首先将艉尖舱打满压载水(375t),然后才允许装载到结构吃水。由于受到主甲板屈曲强度的限制,为满足规范要求,改装后的海上航行静水弯矩许用值与改装前相同。

2.3 结构布置形式

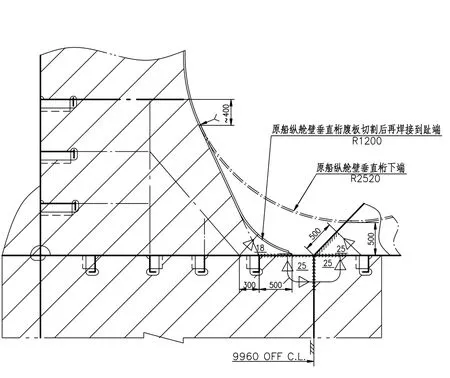

该船双壳在船中区域(NO.2,3,4货舱)宽度为2000mm。艏部NO.1货舱因受到线型约束,为满足MARPOL规则,内壳往船内偏移。为保持前后结构的连续性,在FR.63处NO.1货舱的内壳纵舱壁下端斜板与NO.2货舱的内壳纵舱下端斜板对齐,在斜板底部起第二根纵骨处折成垂直纵壁,此纵骨作为内壳折角支撑构件,尺寸加大,见图2。

在距基线 5460mm 高度(原外板纵骨高度)设置水平非水密平台,平台下内壳斜板延伸到距船中9960mm 的双层底纵桁处。此平台既可作为压载舱的永久性维护检验通道(PMA),又可作为内壳折角处的支撑。横向强框趾端局部加厚,见图3。

图2 内壳纵舱壁下端斜板在FR63处的前后过渡

图3 5460平台及内壳斜板

2.4 改装工艺

为减少施工工作量和材料耗费量,改装设计中尽可能多地利用原船构件。双壳横向强框充分利用原船外板上的强肋骨腹板,再补齐到2000mm(双壳宽度),见图4。强框的水平加强筋也在原有基础上延伸或对接,如图4中剖面A-A,B-B。为方便内壳装配临时定位,5460mm平台以上的内壳纵骨穿越孔为单面向上开口,这样内壳(连纵骨)可直接吊装进舱,并搁置安装到相应位置;5460mm 平台以下的内壳纵骨穿越孔为双面开口,方便内壳斜板斜向安装到位。

货油舱纵舱壁的垂直桁,在原边货油舱的强框上切割,使得新的舱壁垂直桁趾端止于距船中9960mm的双层底纵桁附近处。原强框底部的面板FB 250×25切割后可重新利用。新的垂直桁趾端附近的实肋板局部加厚区域和此处的双壳横向强框腹板就是利用切割下来原强框面板的余料。加厚区域的实肋板与纵桁之间以及横向强框腹板与内壳斜板之间为全焊透焊接,见图5。

图4 货舱区中部双壳结构及水平加强筋的连接形式

图5 原强框切割成舱壁垂直桁

改装施工的零部件都经主甲板上的临时开口吊装进舱的。改装开始阶段货舱区主甲板的临时开口宽度见图6,长度根据不同货舱分别确定,临时开口切断了原甲板强横梁,见图6。当内壳(连纵骨)和横向强框构件全部焊接到位后,切下的强横梁构件再分别安装到原位,这样可充分利用原船构件,节省了材料。

图6 原甲板强横梁被切割成2块

3 结 语

“大庆436”原油船是708研究所给南京油运股份有限公司为延长船舶运营寿命而改装设计的单壳改双壳油船。通过合理可行的改装设计,尽量多地利用了原船的构件,简化了工艺,方便了施工,给船东节约了改装成本。通过增加双舷侧,该船又满足了新的规范要求,使老船得以重新出发。

[1] 王慧芳,杨忠民. IMO单壳油船淘汰计划——MARPOL 73/78附则I/13G(经MEPC.95(46)修正)分析[J]. 上海造船,2003, (2): 39-41.