浅谈耙吸挖泥船的结构设计优化

2012-09-27陈曙梅汪战军杨东亚

陈曙梅 汪战军 杨东亚

(中国船舶及海洋工程设计研究院 上海 200011)

0 引 言

耙吸挖泥船是一种灵活、稳定、效率高、应用范围广的工程船,在我国航道疏浚与沿海吹填等工程中发挥了很大作用。从2005年以来,已有一大批大型耙吸挖泥船相继建造并投入使用,这些船主要由七○八研究所设计开发。在设计过程中,设计者不断总结经验,将设计进行优化,使中国制造的大型耙吸挖泥船接近国际先进水平[1]。

较之常规船型,耙吸挖泥船的结构设计更为复杂,与其他专业的配合也更为紧密,而船级社对结构刚性的要求通常也高于常规船。耙吸挖泥船的船体结构重量一般占空船重量的一半以上[2],船体结构设计的优化对减轻重量、提高运行效率有重要意义。大型耙吸挖泥船的结构设计复杂,本文仅从总强度校核的角度出发,以万方级别的耙吸挖泥船为例,剖析了大型耙吸挖泥船的结构设计优化方向。

1 万方级耙吸挖泥船的总强度校核及结果

该船主尺度如下:

根据中国船级社《钢质海船入级规范2009》,船舶主尺度比值不满足规范要求,波浪弯矩和剪力需直接计算[3]。

本船符合主流大型耙吸挖泥船设计,在船中设置开敞泥舱,泥舱长度约占船长的45%。船中0.4L范围为FR 52~FR 121, 泥舱范围为FR 52~FR 130,泥舱内设置20个泥门,2个溢流筒,底部设置箱形龙骨。

耙吸挖泥船的校核工况分为航行工况和作业工况。作业工况为沿海航区,可按照规范,将波浪弯矩和剪力进行一定的折减。表1给出了万方级耙吸挖泥船的典型工况。

表1 万方级耙吸挖泥船典型装载和工况

选取5个典型剖面进行总强度校核,其中FR 35、FR 145分别为艉部和艏部船底为横骨架式的剖面;FR 52、FR 130为泥舱前后端壁,也是全船静水切力最大处;MS为泥舱段典型剖面。剖面构件的计入原则严格遵守中国船级社 《钢质海船入级规范2009第二分册》的要求。

总强度的校核结果如下所示。

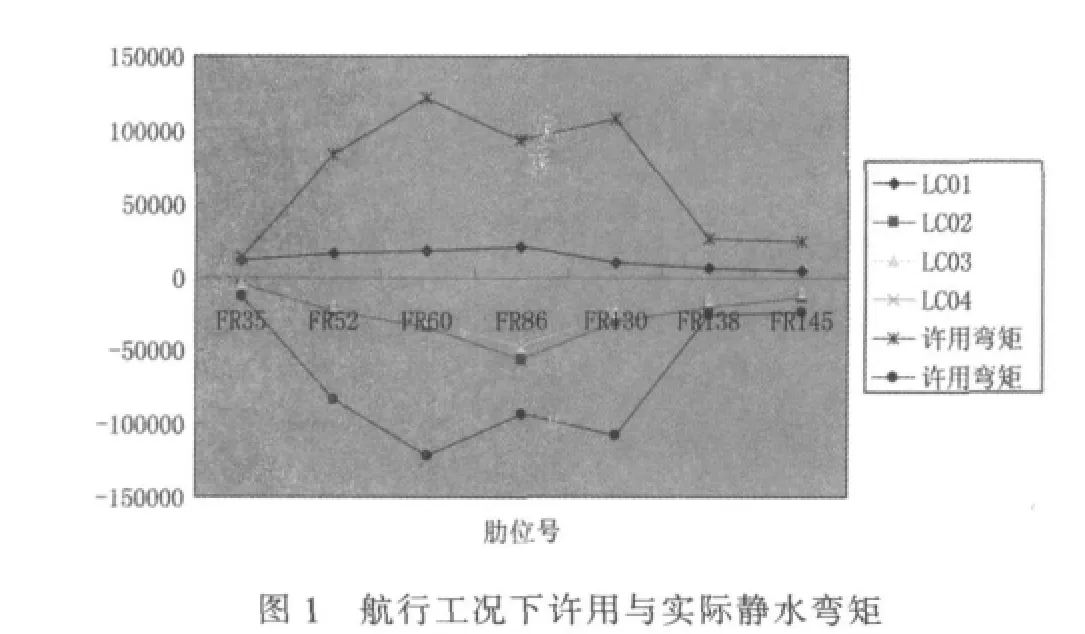

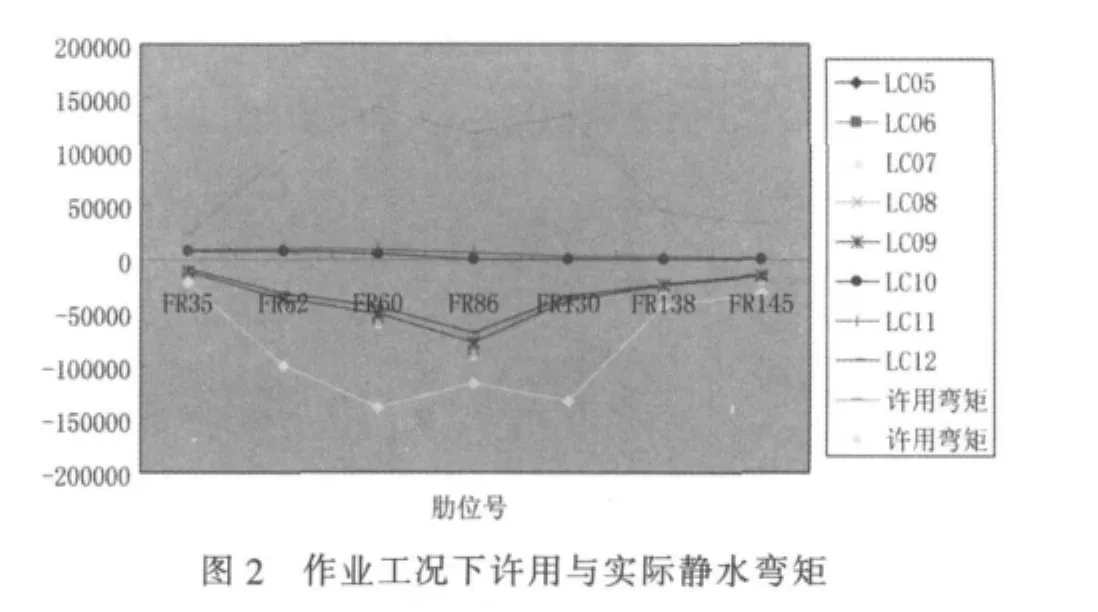

1.1 弯曲强度校核

见图1、图2,分别为航行工况和作业工况下的许用静水弯矩和实际静水弯矩的比较。

1.2 剪切强度校核

见图3、图4,分别为航行工况和作业工况下的许用静水剪力和实际静水剪力的比较。

表2给出了各剖面实际弯矩剪力与许用弯矩剪力比值(利用系数)的汇总表。

表2 各剖面静水弯矩和剪力利用系数汇总表

1.3 屈曲强度的校核

见表 3~表 5。

表3 受压板格屈曲强度校核

表4 受剪板格屈曲强度校核

表5 受压纵骨的屈曲强度校核

2 结果分析

根据总强度的校核结果,可知该耙吸挖泥船的总强度满足规范要求,且弯矩及剪力均有足够储备。

经过几年的优化,国内设计的大耙船结构重量与空船重量之比已逐步下降。从本船的总强度校核来看,该船的结构仍有优化空间,结构重量还可以进一步降低。结构重量的降低,有利于减轻空船重量,可保证和提高装载量,对大耙船有直接经济效益。当然,导致总强度储备较国外设计同类船型较大的原因很多,诸如国内船东对使用寿命的期望值、设计初期的弯矩剪力估算、高强度钢的使用比例以及与船体相连的疏浚设备重量控制等。

本文从船体强度的角度出发,根据船体各部分受力方式的不同,将船体结构分成三部分来讨论其优化设计的问题。

2.1 船中0.4L的泥舱结构

泥舱结构是耙吸挖泥船重要的组成部分,用来装载约占排水量2/3的泥浆,底部设置了泥门,可以迅速卸泥。泥舱在一天经历的装、卸泥次数多达8~10次,泥舱结构的主要受力见表6。

表6 泥舱段结构的受力

从该处的静水弯矩和剪力可知,该处的弯矩在船中达到最大,而剪力最小。因此剪切强度不是该处考虑的重点,如何保证该处结构的纵向抗弯能力是主要问题。由于泥舱为开敞形式,甲板有大开口,而底部又有泥门开口,若提高抗弯刚度,应选取较大的泥舱甲板和船底板厚度,泥舱甲板一般采用高强度钢。因其承受的垂向剪力较小,可以考虑在保证局部强度和横向强度的前提下,尽量不增加垂向构件的尺寸,如外板、泥舱纵壁等。泥舱段多为中垂状态,更多考虑中和轴以上受压构件的屈曲强度。

2.2 泥舱前后端壁附近结构

泥舱前后端壁附近结构连接了泥浆舱与前后设备舱,同时有管系从这里穿过。舱壁附近的结构受力特点见下页表7。

表7 泥舱前后端壁附近结构的受力

泥舱前后端壁处部分结构仍在0.4L范围内,但纵向弯矩比船中减少很多,而剪力在此处达到峰值,剪切强度为该处考虑的重点。因此,结构的优化可从适当降低抗弯刚度入手,而垂向构件的尺寸尤其是舷侧外板,应比船中大些,以提高抗剪能力。在实际应用中,泥舱前后端壁处多为剖面发生突变处,如大开口结束处等,是否减小甲板和船底板的厚度还应根据实际情况而定。以本船为例,前后端壁附近考虑剪切而增加了舷侧外板的厚度,但为保证局部强度及纵向连续,甲板及船底板不能减薄,因此出现了该处剖面模数较中剖面模数大的现象。

值得一提的是,泥舱内离开前后端壁一定距离后,剪力仍较大,建议舷侧外板的加厚范围前后应不小于 0.04L(船长)。

2.3 离泥舱段较远的结构

泥舱段前后多为设备舱,即机舱、电机舱(辅设备舱)、泥泵舱等,该处线型逐渐变化,双层底的形式也大多由纵骨架式逐渐过渡到横骨架式。该处结构的受力特点见表8。

表8 泥舱以外结构的受力

该处结构承受的纵向弯矩和垂向剪力都避开了峰值,但要考虑局部强度和屈曲强度。该处的横骨架式对板格的屈曲不利,尤其要注意船体内部构件,如内平台、双层底的屈曲。为保证屈曲强度,应适当降低该处的许用静水弯矩。从总纵强度校核的结果来看,该处的许用弯曲应力仅为80 MPa,仅为船中处设计应力(175 MPa)的45.7%。

泥舱段以外的结构,还要关注0.2L~0.3L和0.7L~0.85L处的单壳结构。该处外板需要足够的厚度,才能保证其剪切强度。还应尽量保证各层甲板的纵壁上下对齐,改善整体结构的抗剪能力。

机舱、舵机舱、首侧推舱处的结构,需更多考虑抗振性,及抗变形能力。

3 结 论

本文根据总纵强度的计算结果,主要分析各部分结构的优化方向,可得出以下结论:不同部分的船体结构根据承受载荷不同,可在满足刚度和局部强度的同时,适当减小某些位置的构件尺寸。

(1)船体中部舷侧外板可不必刻意加厚,泥舱甲板和船底板厚度应予以保证;

(2)泥舱前后端壁附近结构舷侧外板加厚,加厚范围不小于端壁前后0.04L(船长);

(3)其他部分的结构在保证局部强度的前提下,横骨架式部分的板格长度不要过大,多用加筋的方式减小板格,改善屈曲强度;垂向舱壁尽量上下对齐,改善剪切强度。

以上结论仅从总纵强度角度出发得到。实际工程中,还应综合考虑各种影响结构设计的因素,并结合计算,达到结构优化,减轻重量的效果。

[1]纪凯.16888 m3耙吸挖泥船设计简介[J].上海造船,2007,72(04):24-26.

[2]刘厚恕,王忠复,王忠贤,张太佶.大型耙吸挖泥船泥舱及其在我国的发展前景[C].中国(上海)第一届国际疏浚技术发展会议及展览会大会论文集,2003.

[3]CCS.钢质海船入级规范[S].2009.