基于“失效模式-失效机理-分析模型”的电子产品可靠性分析应用

2012-09-26孙晓君

孙晓君

(北京空间科技信息研究所 北京 100086)

对于电子产品可靠性的分析大体分为4个步骤:第一步为调研,主要针对电子产品可靠性问题的严重性、环境应力及失效机理的影响,可靠性总体工作内容等进行;第二步为试验,主要是对电子产品进行寿命试验及环境试验,定量地得出电子元器件或整机的可靠性水平,同时制定出各种环境试验方法的标准;第三步为可靠性物理研究阶段,主要是对可靠性问题的本质 (故障或失效模式及其机理进行分析研究,并探讨和提出各种加速度试验的方法;第四步为可靠性保证,即在了解可靠性现象和本质的基础上,从产品的研制开始到使用的各个阶段加强可靠性管理和保证、评价、认证及控制,建立可靠性数据收集、交换体系和数据中心。由此结合到一个具体的电子产品案例系统,可以相应的将整个可靠性分析过程分为4个阶段[1]:

1)对产品使用条件、试用期内产生的失效现象及其影响的汇总和问题的初步分析;

2)根据失效现象审视设计,对可能存在的明显问题进行改进,后采用试验手段进一步实现失效定位,得到产品的高风险环节及相应的改进措施;

3)针对产品中存在的高风险器件/部件的常见失效模式、失效机理、失效模型进行汇总,并采用模型预计的方式求出寿命,并分析是否合理;

4)将前期所有分析得到的高风险环节、失效模式进行汇总,在制造过程中加以控制,并建立故障数据库,以保障可靠性的管理和控制。

由此可见,高风险环节的识别在整个产品的可靠性分析、评价过程中处于极为关键的地位,现阶段人们一般采用FMEA等分析评估方法和手段,希望能准确的识别,以对某一高风险环节有针对性的进行分析和改良,最终实现产品可靠性的提高。然而由于这些方法多是对失效模式和影响的分析,并没有考虑产品在实际使用环境和应力环境下可能的失效形式的出现概率[2],同时失效的影响在不同产品中的描述亦有不同,这样,对于积累的失效模式、失效机理等的经验和理论利用率并不高。如何解决和提高就成了当务之急。

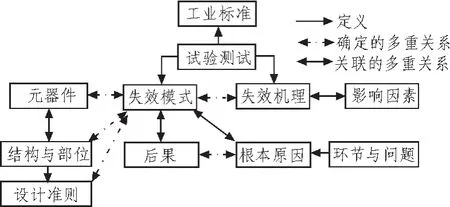

笔者将从产品涉及的使用条件、失效特征、测试标准、设计需求、所处环节、带来的影响后果等因素的关系出发,得到“元器件-失效模式-失效机理-影响因素”这一分析路径,并针对一个电子产品案例,通过简要分析失效模式和失效机理,确定其高风险环节,最后利用相关标准中的失效模型进行可靠性分析,完成利用这一关联形式分析的全过程。

1 可靠性评估分析途径

每个电子产品的基础都是元器件和连接件,产品的可靠性必然与这些元器件/连接件密切相关,一个薄弱的环节将可能导致整个产品的失效,故要保障整个产品的可靠性。必须对每个元器件,特别是高风险关键元器件进行分析,保障它们的可靠性。一般来说,元器件的可靠性评价与多种因素相关,如:使用条件、失效特征、测试标准、设计需求、所处环节、带来的影响后果等,这些因素之间存在的关系如图1所示。

图1 元器件各因素之间的联系Fig.1 Relation between the factors of component

注:图1中所示的关系简述如下:

1)元器件-失效模式-根因:不同元器件可能的失效模式及造成的根本原因;

2)元器件-失效模式-失效机理-影响因素:不同元器件可能的失效模式、机理及其影响因素;

3)失效模式-试验测试-工业标准:用于测试不同失效模式的试验与标准;

4)失效机理-试验测试-工业标准:用于测试不同失效机理的试验与标准;

5)试验测试-工业标准:不同类型试验测试的目前已有的工业标准;

6)元器件-结构与部位-设计准则:不同元器件在不同部位的相应设计准则;

7)失效模式-后果:不同失效模式造成的后果。

对于一个电子产品进行可靠性评价,其关键在于确定产品的高风险易失效环节。而每个元器件及连接件都有自身常见的失效模式与失效机理,并且随着产品的结构、加工、制造、使用环境的不同,失效形式也会随之变化。所以,可以利用“元器件-失效模式-失效机理-影响因素”这样一个关联形式,首先,通过分析在产品设计、生产过程中,产品各组成单元潜在的各种故障模式、故障机理及其对产品功能、性能和长期退化的影响,明确产品的高风险环节有哪些;其次,判断在产品实际使用条件下,各种失效机理被激发的可能性,即:对元器件的结构、材料、工序和工艺等的失效模式、机理、影响、严重程度与发生的概率进行评估,以概率最高环节作为整个产品的最高风险环节;最后配以试验、标准或理论进行可靠性分析。接下来,本文将以一个分析案例验证这一分析方法。

2 案例系统基本构成

本案例分析的产品对象是一种用于高可靠性环境实时监测的传感器网络系统,分为采集和接收两部分,其主要工作方式为:采集部分实时对周围环境的状态进行监控,并采用无线数字传输技术,将测量的温度、湿度数据发送到中心监控主机(接收部分),并将历史数据保存至主机[3]。

在本系统中,就整个信号传输过程而言,将系统分为以下主要的基本环节:电源、传感器、运算放大器、具有无线传输功能的nRF芯片(采集、接受各一个)、PC电脑。系统结构如图2所示。

图2 系统基本构成Fig.2 Basic elements of system

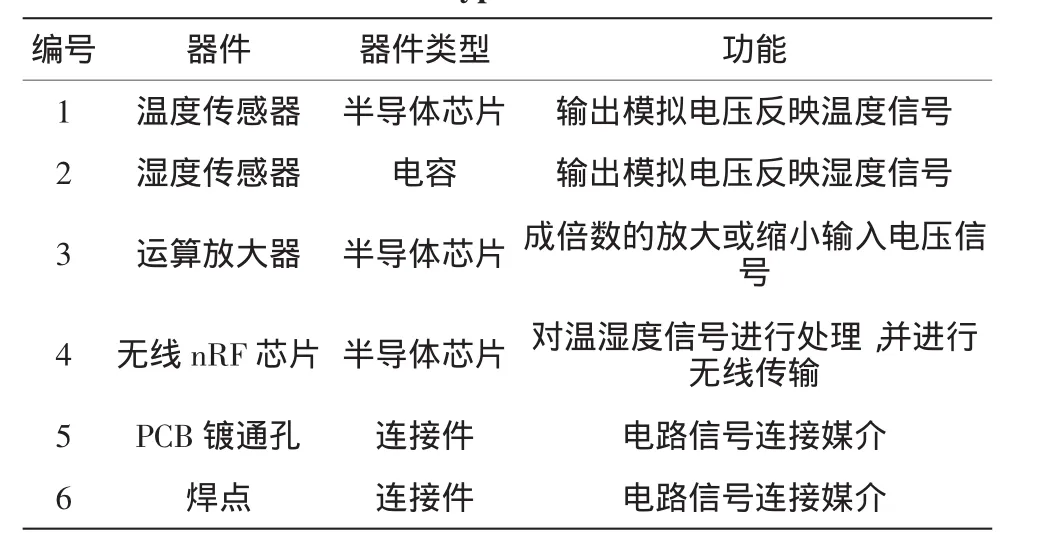

案例中影响最终输出结果的器件主要是:传感器、运算放大器、无线芯片、焊点、PCB镀通孔几部分,器件类型极其功能如表1[3]所示。

表1 案例使用器件类型和功能Tab.1 Type and function

3 系统可靠性高风险环节分析

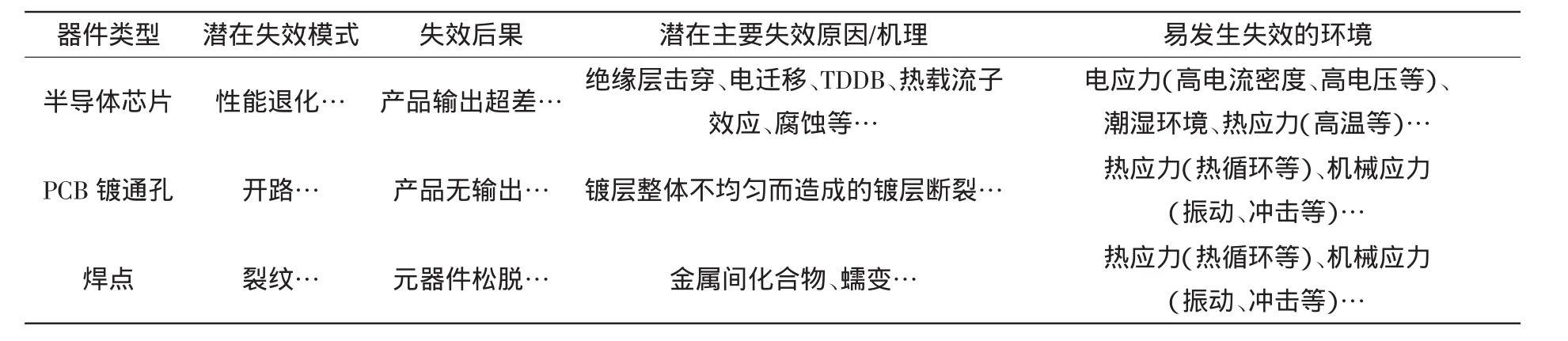

以案例中的几种器件类型的失效模式、失效机理及影响因素进行分析汇总[4-6](形式如表2[10-11]所示),若使各器件发生失效的影响因素包括:电应力(高电流密度、高电压作用)、热应力(热循环、高温条件)、潮湿环境、机械应力(振动、冲击)等。

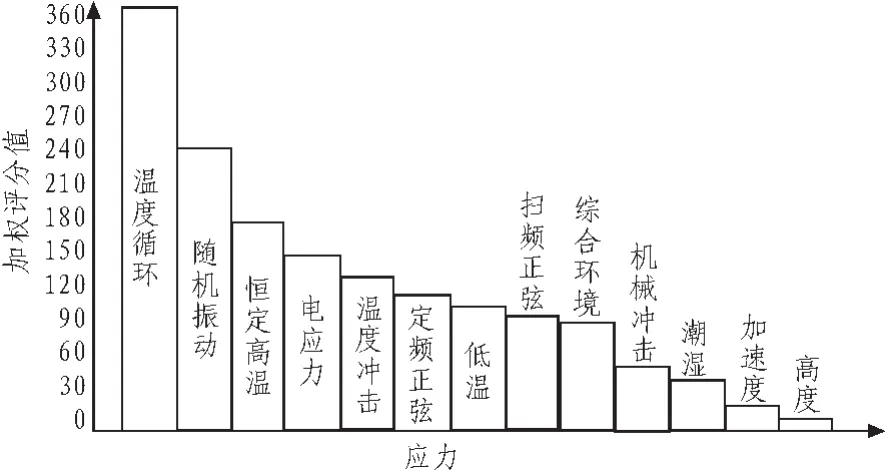

分析本研究产品的使用环境可知,该产品所处环境并不恶劣,一般正常使用放置条件下无振动、冲击等强烈机械应力作用;同时也不存在于高温条件(处于商用温度范围-40~85℃);且使用电源为普通5 V商用稳压电源[3],电路无明显出现应力集中的设计,故不易出现高电流密度和高电压的现象,由此可以认为由电应力、高温条件、机械应力激发的失效机理不会是产品失效的主要原因。而由图3可知,潮湿环境带来的失效对器件影响较小,且产品工作于一般实验室环境,潮湿也不会是失效的主要原因[7]。

表2 器件的失效模式、失效机理及影响因素示例表Tab.2 Failure mode,failure mechanism and influencing factor

图3 环境应力对器件失效的影响Fig.3 Failure ratio under different environmental stress

对于剩余的温度循环应力条件,对器件、镀通孔、焊点均有影响。然而有研究表明,在温度循环应力条件下,焊点的失效率要高于器件的失效率(如图4所示)[8-9];同时,对于焊点和镀通孔两种连接件而言,镀通孔的制造过程是专业化的机器流水线生产,加工一致性较好,而焊点则存在手动加工的问题,不同操作者的焊接水平参差不齐,会带来较大分散性,故焊点相对镀通孔而言更易于失效。

综上所示,本案例的高风险易失效环节是焊点,即:整个产品的可靠性取决于焊点的可靠性。接下来将利用焊点的失效物理模型对案例产品的可靠性进行分析。

图4 温度循环应力条件下焊点、器件失效率曲线Fig.4 Failure probabilities for electronic component and surface mount solder attachment

4 可靠性分析

4.1 高风险环节相关模型

IPC的焊点寿命评价模型包括了疲劳寿命模型、失效分布模型和损伤累计模型3类。其中疲劳寿命模型是整个寿命评价体系的基础。在标准IPC-SM-785[8]和IPC-D-279[9]中,采用了最广泛使用的 Engelmaier-Wild焊点疲劳寿命模型,为了完整度量应力松弛过程,幂指数定义为温度和时间的函数,表述的疲劳损伤与平均寿命之间的关系如下:

其中:考虑到存在周期性粘塑性变形能,用周期疲劳损伤因子来描述,该参数取决于焊料在时间、温度、应力共同作用下,发生蠕变/应力松弛时带来的潜在损伤大小。疲劳延展系数在共晶合金和60/40的SnPb焊料中一般取0.325。

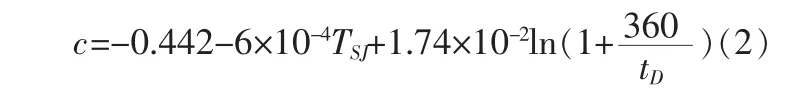

疲劳延展指数c是与温度、时间相关的参数,对它的修正考虑了热循环加载频率与加载温度的效应,以及弹塑性应变的影响。当应力释放不完全时:

其中:TSJ是焊点所受循环温度;tD是半周期循环持续时间(单位:分钟)。与循环的形式和频率相关,并最终代表了所能承受的应力松弛和蠕变时间。。

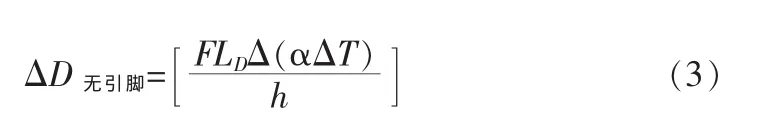

对于无引脚SM元器件焊点在一定的应力作用下,当应力强度超过焊料屈服强度并导致焊料塑性屈服时,循环疲劳损伤参数为:

对于有引脚元器件焊点,在热疲劳应变时所受应力会低于屈服应力水平,循环疲劳损伤参数为:

4.2 产品使用环境下的焊点可靠性评价

案例中的产品设计寿命为10年,考虑室外使用环境,器件-外部温度循环范围:ΔT=40 ℃,一天为一个循环[3,13]。

1)元器件(选择产品中最小的焊点进行计算)

①无引脚器件:36个I/O引脚QFP芯片,间距1.27 mm,耗散功率0.06 W。高、低温环境中,元器件的稳态工作温度分别是60℃和10℃。

②有引脚器件:间距2.54 mm插接件,耗散功率0.23 W。高、低温环境中,元器件的稳态工作温度分别是70℃和10℃。

2)基板:普通FR4环氧树脂印刷电路板

①当焊接无引脚器件时,高、低温环境中基板的稳态工作温度分别是55℃和10℃。

②当焊接有引脚器件时,高、低温环境中基板的稳态工作温度分别是65℃和10℃;

根据寿命Nf计算公式对器件进行可靠性评价 (无引脚、有引脚前后用//分开)。

由此可见,当使用有引脚器件时,其寿命是无引脚寿命的近两倍,也就是说,当焊点是产品高风险环节时,在设计空间的允许范围内,建议采用有引脚器件保证焊点可靠性,从而保证整个产品的可靠性。

5 结束语

产品涉及的使用条件、失效特征、测试标准、设计需求、所处环节、带来的影响后果等因素之间具有密切的联系,这些关系可以构成多种可靠性分析路径。为了充分继承积累的失效模式和失效机理的经验,也更多的在分析过程中考虑实际使用环境和应力载荷的影响,确保可靠性分析的准确性,“元器件-失效模式-失效机理-影响因素”这一分析路径则比仅考虑失效模式的影响要更为准确。

由文中利用一个电子产品案例,开展的初步的完整分析过程,可以看出,对常见潜在失效模式、失效机理及可能的诱发环境因素进行调研汇总,并参照研究产品设计时定义的工作环境,逐个排查,确定产品失效的主要原因和高风险环节,利用失效物理模型,计算了在使用环境下的可靠性相关因素,可以有力的推动产品的可靠性设计和评价。

[1]李能贵.电子元器件的可靠性[M].西安:西安交通大学出版社,1990.

[2]李永红,徐明.MIL-HDBK-217可靠性预计方法存在的问题及其替代方法浅析[J].航空标准化与质量,2005(4):40-43.

LI Yong-hong,XU Ming.A simple analysis on the problems existing in the methods for estimating reliability in MILHDBK-217 and the alternative methods[J].Aeronautic Standardization&Quality,2005 (4):40-43.

[3]翁璐,孙晓君,胡冬,等.无线传感器网络的运行失效定位案例研究[J].电信科学,2010,26(11A):221-226.

WENG Lu, SUN Xiao-jun, HU Dong,et al.Case study of analyzing and isolating the random failures of a wireless sensor network[J].Telecommunications Science, 2010,26(11A):221-226

[4]黄云,恩云飞.电子元器件失效模式影响分析技术 [J].电子元件与材料, 2007, 26(4):65-67.

HUANG Yun,EN Yun-fei.Failure modes effects analysis of electronic components[J].Electronic Components&Materials,2007, 26(4):65-67.

[5]Mathew S,Das D,Rossenberger R,et al.Failure mechanisms based prognostics[C]//Prognostics and Health Management International Conference,2008:1-6

[6]Michael PG.Prognostics and Healt.h Management of Electronics [M].USA:Wiley-Interscience,2008.

[7]何国伟.可靠性试验技术[M].北京:国防工业出版社,1995.

[8]IPC-SM-785,Guidelines for Accelerated Reliability Testing of Surface Mount Solder Attachments[S].IPC,1992.

[9]IPC-D-279,Design Guidelines for Reliable Surface Mount Technology Printed Board Assemblies[S].IPC,1996.

[10]姚立真.可靠性物理[M].北京:电子工业出版社,2004.

[11]上官东恺.无铅焊料互联及可靠性[M].刘建影,孙鹏,译.北京:电子工业出版社,2008.

[12]Engelmaire W.Functional cycles and surface mounting attachment reliability[J].Silver Spring,MD:Int.Soc.for Hybrid Microelectronics,1984(1):87-114.

[13]孙晓君,胡冬,谢劲松,等.焊点疲劳寿命的量化评价方法及其影响因素[J],电子元件与材料,2010,29(11):68-71.

SUN Xiao-jun, HU Dong, XIE Jin-song, et al.Quantitative evaluation method and influencing factors on solder joint fatigue life[J].Electronic Components&Materials 2010,29(11):68-71.