石墨与MoS2配比对空间对接用摩擦材料性能的影响

2012-09-26肖叶龙姚萍屏贡太敏谭慧强靳宗向

肖叶龙,姚萍屏,贡太敏,赵 林,谭慧强,靳宗向

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 上海市空间飞行器机构重点实验室,上海 201108)

石墨与MoS2配比对空间对接用摩擦材料性能的影响

肖叶龙1,姚萍屏1,贡太敏1,赵 林1,谭慧强1,靳宗向2

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 上海市空间飞行器机构重点实验室,上海 201108)

采用粉末冶金技术制备含石墨与MoS2的空间对接机构用铜基摩擦材料,研究石墨与MoS2的配比(石墨与MoS2的质量比)对材料的显微组织、物理性能和摩擦学性能的影响。结果表明:随着MoS2含量的增加(石墨含量相应地减少),材料的显微组织逐渐趋向均匀,其密度与表观硬度逐渐增加;当石墨与MoS2的质量比为4:8时,摩擦材料具有较高的摩擦因数、较高的摩擦因数稳定度和较小的磨损量,且大气与低真空中的摩擦因数相差较小;大气与低真空下的对比实验验证了材料具有良好的真空摩擦学性能。

石墨;MoS2;粉末冶金;空间对接;摩擦材料

空间对接用摩擦材料是航天器间交会对接的关键部件之一,它应具备对接过程中的制动、离合及安全保护功能。由于国外高度的技术保密,所以对于此类材料的报道甚少,我国对于此类材料的研究还处于初级阶段。为了成功实现我国空间交会对接,并于2020年前后建成载人空间站,开展空间对接用摩擦材料的研究具有重要的意义[1−2]。

铜基粉末冶金摩擦材料具有导热性优良、耐磨性好、摩擦因数高和对对偶零件的磨损小等优点,适用于各种制动和传动设备[3−4]。研究发现,无论在大气还是在真空状态下,铜基粉末冶金摩擦材料的摩擦磨损性能均比较稳定[5]。前期研究表明,空间对接用摩擦材料可采用铜基粉末冶金摩擦材料。一方面它可以能动地调节摩擦副的摩擦学性能;另一方面,受高真空、高低温、原子氧和辐射等影响较小。

铜基粉末冶金摩擦材料由基体组元、润滑组元和摩擦组元组成。润滑组元对材料摩擦学性能有着非常重要的影响,它能减少或完全消除粘结和卡滞,促使摩擦平稳,减小表面磨损。石墨和MoS2是两种应用最广泛的润滑剂,均具有六方晶系层状结构,层内原子间结合力很强,层与层的原子之间的结合很弱,很容易沿层间解理,分离出薄层,因此,可以起到很好的润滑作用[6−8]。为了保证铜基粉末冶金摩擦材料获得稳定的摩擦学性能,要求石墨含量不低于5%,但其含量也不应过高,以免使材料的硬度和密度等物理机械性能变差。加入摩擦材料中的MoS2在还原性气氛甚至惰性气氛中烧结时会发生分解,并与其他组元反应生成金属硫化物,这些金属硫化物具有与MoS2类似的结构,具有一定的润滑性能[9−11]。

摩擦材料很少采用单一的润滑组元,而是含有两种或以上的润滑组元。许少凡等[12]和LI等[13]在含石墨的铜基材料中添加不同含量的MoS2,结果表明,添加适量MoS2的材料比没有添加MoS2材料的综合性能更佳。本文作者选用不同配比的石墨、MoS2添加于空间对接用铜基粉末冶金摩擦材料中,探讨其对材料物理及摩擦学性能的影响,获得两者在材料中的最优化配比及作用机理。

1 实验

1.1 试样制备

试样的化学成分见表1。按表1所示比例称取粉末,在V型混料机中混合6~8 h,混合后添加适量成型剂,拌匀并烘干;混合料在350~450 MPa下冷压成形;压坯置于加压烧结炉中进行加压烧结,炉温低于450 ℃时采用H2保护,并在450 ℃保温0.5 h,然后通Ar保护,烧结保温温度为780~850 ℃,保温压力为1.5~2.5 MPa,保温时间为2 h。

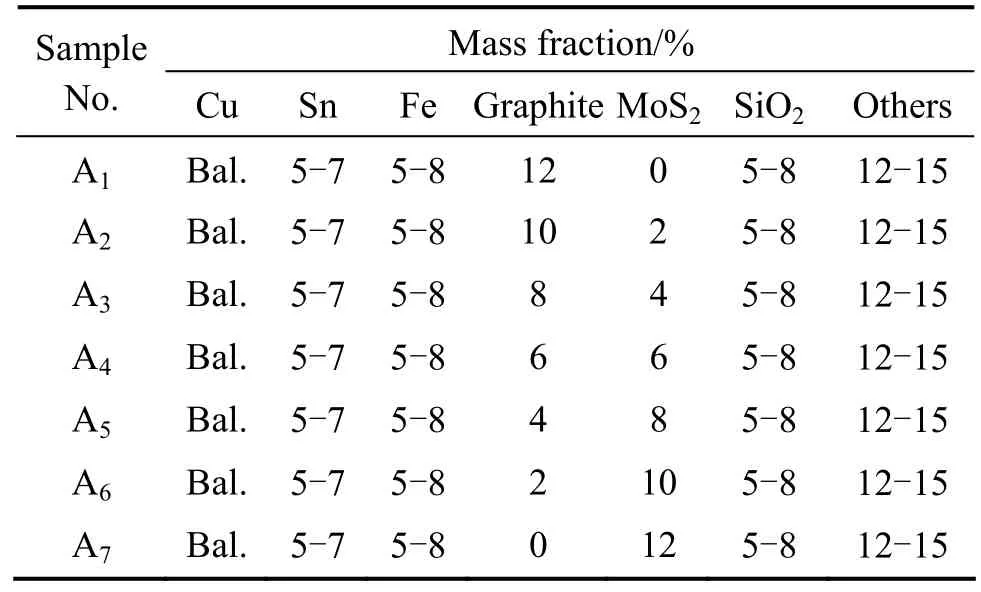

表1 材料的化学成分Table 1 Chemical compositions of materials

1.2 测试分析

通过MeF3A型金相显微镜观察经FeCl3饱和酒精溶液表面腐蚀后试样的金相显微组织结构;采用HR−150A型洛氏硬度计测量试样的表观硬度;根据国家标准GB/T5163—2006测定试样的密度和开孔隙率;将烧结后的材料加工成d80 mm×50 mm环形试样,对偶材料选用2Cr13(37~42HRC),在经技术改造后的MM−1000型摩擦试验机上进行摩擦磨损性能测试(外加载荷3.2×104Pa),环境温度室温,转速12 m/s,试验时间10 s。试验分别在大气和低真空(2~ 0.05 Pa)环境下进行。每个条件下重复10次为一个数据统计周期,并取平均值;用KH−7700光学表面分析显微镜观察摩擦磨损试验后试样的摩擦表面;采用分度值为0.1 mg的光学读数分析天平测量试样摩擦试验前后的质量,计算材料的质量磨损量。

2 结果与讨论

2.1 石墨与MoS2质量比对材料组织结构的影响

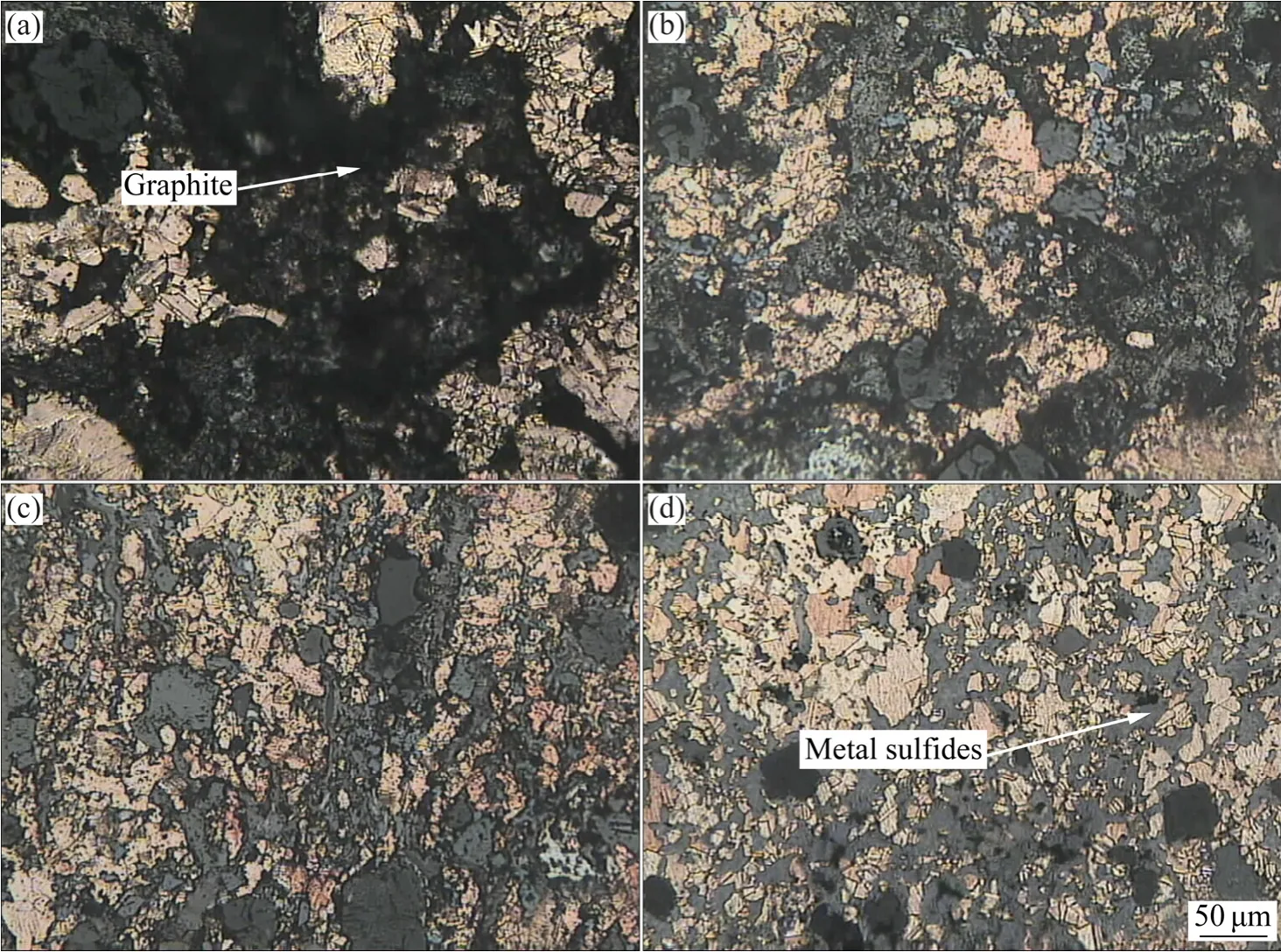

不同石墨与MoS2质量比的试样经腐蚀后的金相显微组织如图1所示。由图1可知,未添加MoS2的试样中石墨呈大块状不均匀地分布于基体,这主要由于石墨密度远低于铜等粉末的密度,在混料过程中很容易出现密度偏析而不均匀;随着MoS2含量的增加,大块石墨逐渐分散,呈小片状均匀分布。材料在烧结过程中,MoS2发生分解,并与其他组元作用生成铜钼硫、Mo2C和Cu7S4金属硫化物等新相[10],新相与石墨等相均匀分布于基体;当石墨完全被MoS2代替后,石墨相消失,完全被灰色的新相替代,材料更加致密。材料中各相的结合与分布在很大程度上决定材料的性能。

2.2 石墨与MoS2质量比对材料密度、开孔隙率和硬度的影响

图1 石墨与MoS2含量不同时材料的金相显微组织Fig. 1 Metallographic microstructures of materials with different graphite and MoS2contents: (a) Sample A1; (b) Sample A3; (c) Sample A5; (d) Sample A7

图2 材料的密度、开孔隙率及硬度随石墨与MoS2质量比的变化曲线Fig. 2 Variations of density, open porosity (a) and apparent hardness (b) with mass ratio of graphite to MoS2

图2(a)所示为材料的密度及开孔隙率随石墨与MoS2质量比的变化趋势图。从图2(a)可以看出,在润滑组元(石墨、MoS2)总含量(12%,质量分数)不变的情况下,当MoS2含量(质量分数)从0增加到12%时,材料的密度从4.8 g/cm3增大到5.69 g/cm3,而开孔隙率从8.27%降低到5.87%,即增加MoS2的含量,材料的密度增加,开孔隙率降低。这是由于:一方面MoS2的密度高于石墨的密度;另一方面添加的MoS2在烧结过程中分解后的产物S和Mo具有很高的活性,在与基体中其他组元反应过程中,降低了材料的孔隙度,对材料的密度的提高也有一定的贡献。可见,在润滑组元(石墨、MoS2)保持不变的条件下,提高 MoS2的含量,材料的密度呈增加趋势,而开孔隙率则降低。

图2(b)所示为材料的表观硬度随石墨与MoS2质量比的变化趋势图。由图2(b)可知,随着MoS2含量的增加,材料的硬度大幅度提高。摩擦材料的表观硬度主要与基体的强度和孔隙度有关,强度高、孔隙小,则表观硬度高[14]。由图2(a)可知,随着MoS2含量的增加,材料的孔隙度明显下降,材料的表观硬度增加;由图1可以发现,当石墨含量较高时,材料表面覆盖一层石墨,而石墨的硬度相对较低,致使材料的硬度不高。当MoS2含量的增加时,摩擦材料中形成的新相,在一定程度上对材料基体起到弥散强化作用,从而使材料的硬度提高。而且MoS2的含量增加,形成新相的数量也就相应地增多,强化效果增强,材料硬度相应增加。

2.3 石墨与MoS2质量比对材料摩擦磨损性能的影响

2.3.1 石墨与MoS2质量比对材料摩擦因数的影响

图3所示为不同试样的摩擦因数变化曲线。由图3可知,石墨与MoS2的质量比对摩擦因数的影响可以分为3个阶段:当石墨与MoS2的质量比由12:0降低到6:6时,大气环境下的摩擦因数大幅上升,而低真空环境下几乎不变,且两种环境下的摩擦因数相差较大;当石墨与MoS2的质量比由6:6降低到4:8时,大气环境下的摩擦因数基本保持不变,而低真空环境下存在突变,摩擦因数急剧增加;当石墨与MoS2的质量比从4:8降低到0:12时,两种环境下的摩擦因数均稍有降低,且差别有所缩小,随MoS2的增加,差别进一步缩小。此变化趋势主要由润滑组元及新相的含量决定,由于石墨的含量不断降低,加入的MoS2与其他组元反应生成铜钼硫、Mo2C等硬脆相和Cu7S4等金属硫化物。材料中的硬脆相(摩擦组元)提高了材料的摩擦因数,而金属硫化物充当润滑组元,起降低和稳定摩擦因数的作用。

图3 材料摩擦因数随石墨与MoS2质量比的变化Fig. 3 Variation of friction coefficient with mass ratio of graphite to MoS2

从图3可以发现,材料在大气环境中的摩擦因数高于真空环境中的摩擦因数,根据修正黏着摩擦理论[15]:

式中:μ为材料的摩擦因数;τf为软表面膜的剪切强度极限;σs为硬基体材料的受压屈服极限。对于材料而言,σs为常数,摩擦因数的大小取决于软表面膜的抗剪切能力。真空环境中空气介质从摩擦表面解吸,材料在摩擦过程形成由石墨和金属硫化物等成分组成的摩擦膜,具有较弱的抗剪切能力、易滑动的性质以及良好的润滑作用。而在大气环境中,材料暴露于大气,形成含有氧化物的摩擦膜(氧化膜),氧化膜的抗剪切强度高于摩擦膜的抗剪切强度[16],导致大气环境中的摩擦因数大于真空环境中的摩擦因数。

2.3.2 石墨与MoS2质量比对材料耐磨损性能的影响

图4所示为试样的磨损量变化曲线。材料在大气与低真空中的磨损量随石墨与MoS2质量比的变化趋势相近。材料的磨损量可以分为两个阶段:当质量比从12:0降低到6:6,磨损量较小,且变化不大,当质量比为6:6时,材料的磨损量达到最小值,表明添加少量的MoS2对材料的磨损影响不大;而当石墨与MoS2的质量比从6:6降低到0:12时,材料的磨损量迅速增加,虽然增加MoS2含量可以提高材料的硬度和密度,降低材料的开孔隙率,但材料的磨损量迅速增加。这主要与加入的MoS2和其他组元作用形成的铜钼硫、Mo2C等一些硬脆相有关,加入的量越多,形成的硬脆相就越多,材料脆性增加,材料摩擦表面易产生微裂纹,出现剥层,导致磨损加剧。

图4 材料的磨损量随石墨与MoS2质量比的变化Fig. 4 Variation of mass loss of material with mass ratio of graphite to MoS2

2.3.3 石墨与MoS2质量比对材料摩擦因数稳定系数的影响

图5 摩擦因数稳定系数随石墨与MoS2质量比的变化Fig. 5 Variation of stable coefficient of friction coefficient with mass ratio of graphite to MoS2

摩擦因数稳定系数为平均摩擦因数与最大摩擦因数的比值。稳定系数越大,材料的摩擦性能越平稳,反之越差[1]。图5所示为不同石墨与MoS2质量比下试样的稳定系数变化趋势图。由图5可知,随石墨与MoS2质量比的减小,大气下的稳定系数呈升高趋势;试样在低真空下的稳定系数高于大气中的稳定系数,且随石墨与MoS2质量比的减小,其差值变小,表明材料具有高稳定的真空摩擦因数。虽然石墨的含量逐渐降低,MoS2在烧结过程中基本分解,润滑组元减少,但同时生成了一些具有润滑性能的金属硫化物,材料在大气中的稳定系数有所提高。由于材料真空中只能形成摩擦膜,摩擦膜在无氧化物的参与下,其润滑作用更佳,从而导致材料在真空下的摩擦因数更低,稳定度提高。

2.4 摩擦表面分析

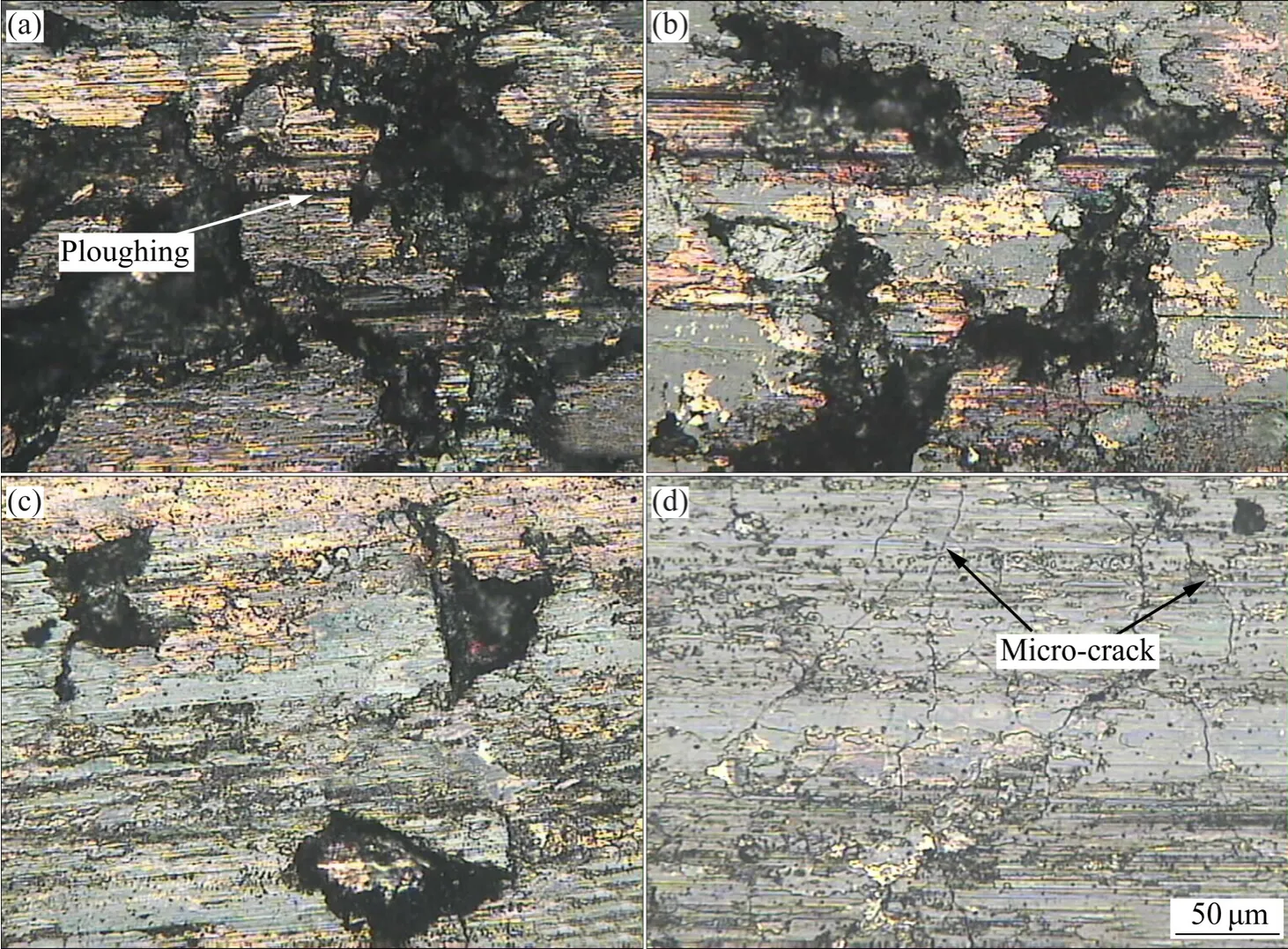

图6所示为大气环境下试样经摩擦实验后摩擦表面的形貌。可以看出,当石墨含量较高时(见图6(a)和(b)),表面分布着大块状石墨,导致材料的硬度较低,对偶材料的微突体易嵌入材料而产生明显的犁沟效应;另一方面,石墨与基体的结合强度较弱,石墨及其周边材料易萌发微裂纹,导致材料磨损。表面的石墨及脱落的石墨均参与摩擦过程,而使材料的摩擦因数较低。当石墨含量逐渐降低(MoS2含量相应地增高,见图6(c))时,石墨呈小片状均匀地分布于摩擦表面,材料愈致密。由于MoS2在烧结过程中分解,与其他成分发生反应形成具有润滑作用的硫化物和能提高摩擦因数的硬脆相,润滑组元逐渐减少,而摩擦组元逐渐增多,使得材料的摩擦因数和硬度提高,犁沟效应减弱,摩擦表面光滑平整,润滑膜连续性好,摩擦过程更平稳,稳定系数较高。但当MoS2含量达到12%(见图6(d))时,摩擦表面出现很多微裂纹,这是由于形成的硬脆相较多,材料脆性增加,材料摩擦表面易产生微裂纹,这些裂纹的存在是导致材料磨损增加的根本原因。

图6 大气环境下试样摩擦表面的形貌Fig. 6 Wear surface morphologies of samples in air: (a) Sample A1; (b) Sample A3; (c) Sample A5; (d) Sample A7

图7 低真空环境下试样摩擦表面的形貌Fig. 7 Wear surface morphologies of samples in low vacuum: (a) Sample A1; (b) Sample A3; (c) Sample A5; (d) Sample A7

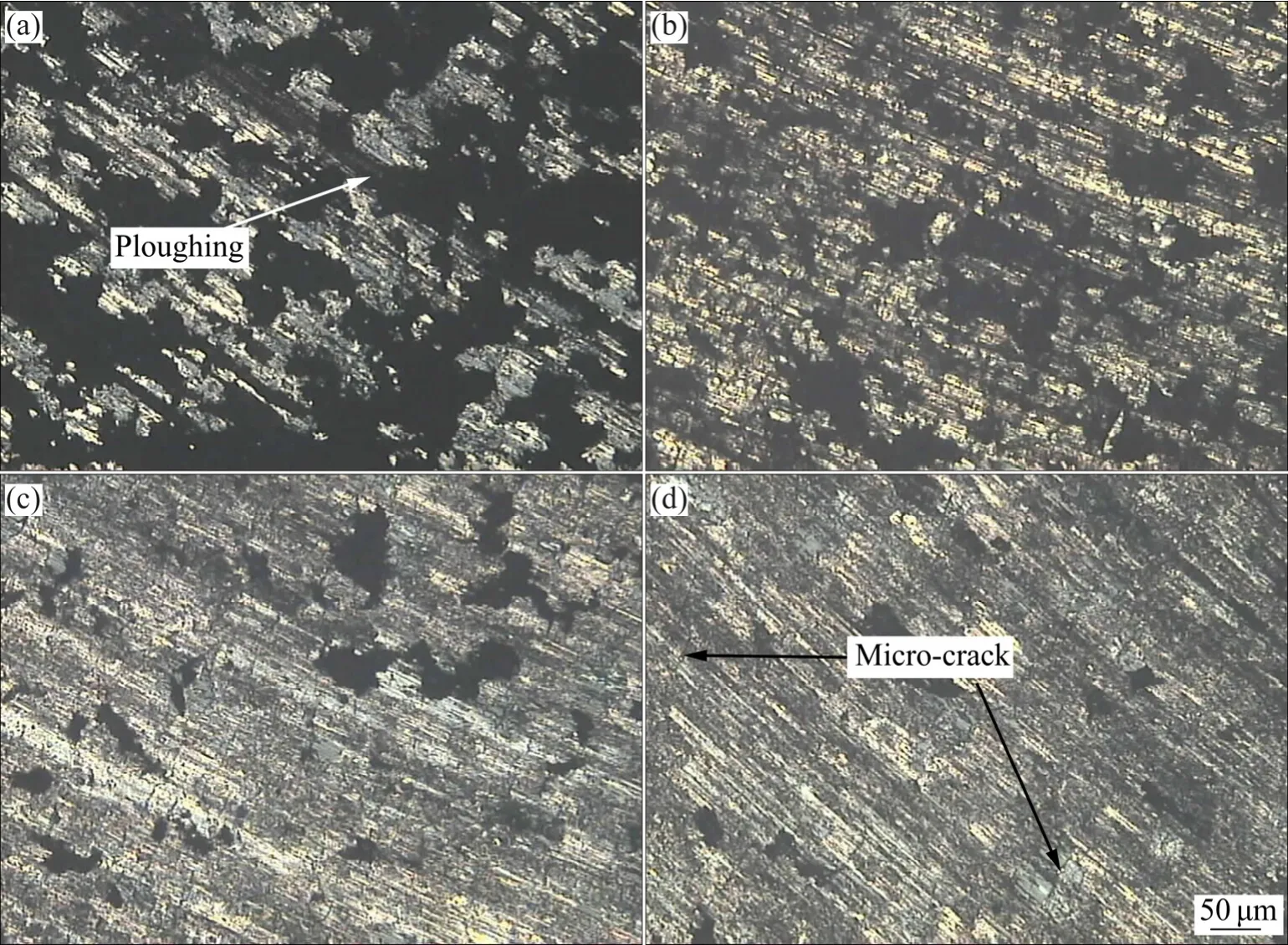

材料在真空环境下实验后的摩擦表面形貌如图7所示。由图7可知,材料表面覆盖着一层灰黑色的表面膜,其表面平整,光泽度低于大气下摩擦表面的。由于在真空环境下,空气等介质从材料表面解吸,在摩擦过程中从材料脱落的石墨和金属硫化物等经反复摩擦涂抹于材料表面,从而形成具有一定润滑作用的摩擦膜。而在大气环境下,材料暴露在空气中,由于摩擦热导致材料氧化,表面形成含有氧化物的复杂摩擦膜(氧化膜,如图6中红黄色物质所示,见网上电子版)。两种不同的表面膜致使材料的表面状态产生差异,从而引起摩擦学性能的不同。真空环境下石墨与MoS2的质量比对材料的影响与大气环境下的影响相似,石墨含量较高时,材料表面硬度较低,产生较为明显的犁沟现象(见图7(a)),而当石墨含量降低、MoS2含量相应增加时,材料脆性增加,材料表面易萌生微裂纹(见图7 (d)),这是由于灰黑色摩擦膜的涂抹,没有大气环境下的明显。这些摩擦膜的存在能避免在摩擦过程中摩擦材料与对偶件的直接接触,防止粘着现象的发生,有利于保持材料的摩擦稳定性。

3 结论

1) 当润滑组元(石墨、MoS2)的总含量不变时,随着石墨含量的降低,MoS2含量相应地增高,MoS2与其他组元反应形成的新相均匀弥散地分布于材料中,有利于材料显微组织均匀化,新相弥散强化作用增强,因此,材料的开孔隙率逐渐降低,密度与表观硬度明显增加。

2) 石墨与MoS2质量比的变化导致润滑组元与硬脆相等含量的改变,当石墨含量较高时,材料摩擦因数较小,摩擦表面的犁沟效应明显;而当MoS2含量较高时,硬脆相含量增加,摩擦表面在摩擦力的反复作用下,易形成微裂纹,材料的磨损增加,当石墨与MoS2的质量比为4:8时,摩擦材料具有较大且稳定的摩擦因数和较小的磨损量。

3) 材料于大气环境和真空环境中的摩擦学性能差异主要来源于材料表面膜性质的差异,相对大气中形成的表面氧化膜,真空下生成的摩擦膜有利于稳定材料的摩擦因数。

REFERENCES

[1]YAO P P, XIAO Y L, DENG J W. Study on space copper-based powder metallurgy friction material and its tribological properties [J]. Advanced Materials Research, 2011, 284/286: 479−487.

[2]LOGAN J. China’s space program: Options for US-Chinacooperation [R]. CRS Report for Congress, 2008: 1−6.

教育部民族教育发展中心副主任卢胜华,西南大学原常务副校长、教育部西南基础教育课程研究中心主任宋乃庆,西北师范大学副校长董晨钟,全国数学教育研究会秘书长、内蒙古师范大学教授代钦,教育部民族教育发展中心教育协作教研室副主任马佳,西北师范大学教育学院党委书记杨旭东,中国少数民族数学教育委员会副理事长李宁银,新疆教育学院阿里木·阿不力克木等参加了开幕式.开幕式由全国数学教育研究会副秘书长、西北师范大学教育学院副院长吕世虎主持,董晨钟、宋乃庆和卢胜华分别作了致辞和讲话,对中国少数民族数学教育发展状况做了回顾,提出中国少数民族数学教育中存在的问题,对少数民族数学教育发展提出要求与希望.

[3]盛 钢, 马保吉. 制动摩擦材料研究的现状与发展[J]. 西安工业学院学报, 2000, 20(2): 127−133. SHENG Gang, MA Bao-ji. The state of the arts and development of studies on friction materials [J]. Journal of Xi’an Institute of Technology, 2000, 20(2): 127−133.

[4]费尔多钦科И М. 现代摩擦材料[M]. 徐润泽, 黄国伟, 李金鹏, 译. 北京: 冶金工业出版社, 1983: 5−30. FIDOLJINGE И М. Modern Friction Material [M]. XU Run-ze, HUANG Guo-wei, LI Jin-peng, transl. Beijing: Metallurgical Industry Press, 1983: 5−30.

[5]周宇清, 张兆森, 袁国洲. 模拟空间状态下的粉末冶金摩擦材料性能[J]. 粉末冶金材料科学与工程, 2005, 10(1): 50−54. ZHOU Yu-qing, ZHANG Zhao-sen, YUAN Guo-zhou. Powder abrasion material in simulated space state [J]. Materials Science and Engineering of Powder Metallurgy, 2005, 10(1): 50−54.

[6]曲在纲, 黄月初. 粉末冶金摩擦材料[M]. 北京: 冶金工业出版社, 2005: 45−56. QU Zai-gang, HUANG Yue-chu. Powder metallurgy friction materials [M]. Beijing: Metallurgical Industry Press, 2005: 45−56.

[7]SPALVINS T. Lubrication with sputtered MoS2films: Principles, operation, and limitations [J]. Journal of Materials Engineering and Performance, 1992, 1(3): 347−352.

[8]CHON M H, JU J, KIM S J, JANG H. Tribological properties of solid lubricants (graphite, Sb2S3, MoS2) for automotive brake friction materials [J]. Wear, 2006, 260: 855−860.

[9]高 飞, 杜素强, 符 蓉, 宋宝韫. 不同速度下石墨含量对铜基摩擦材料性能的影响[J]. 矿冶工程, 2005, 25(4): 80−82. GAO Fei, DU Su-qiang, FU Rong, SONG Bao-yun. Effects of graphite content on performance of copper-based friction materials [J]. Mining and Metallurgical Engineering, 2005, 25(4): 80−82.

[10]姚萍屏, 邓军旺, 熊 翔, 袁国洲, 张兆森, 靳宗向. MoS2在空间对接摩擦材料烧结过程中的行为变化[J].中国有色金属学报, 2007, 17(4): 612−616. YAO Ping-ping, DENG Jun-wang, XIONG Xiang, YUAN Guo-zhou, ZHANG Zhao-sen, JIN Zong-xiang. Transformation of MoS2during sintering process of space docking friction material [J]. The Chinese Journal of Nonferrous of Metals, 2007, 17(4): 612−616.

[11]白同庆, 佟林松, 李东生. MoS2对铜基金属陶瓷摩擦材料性能的影响[J]. 材料工程, 2006, 5: 25−31. BAI Tong-qing, TONG Lin-song, LI Dong-sheng. Effects of MoS2on properties of copper-based cermet friction materials [J]. Journal of Materials Engineering, 2006, 5: 25−31.

[12]许少凡, 金 牛, 王成福. MoS2含量对铜-石墨复合材料组织与性能的影响[J]. 矿冶工程, 2003, 23(3): 54−56. XU Shao-fan, JIN Niu, WANG Cheng-fu. Effects of MoS2on structure and properties of copper-graphite composites [J]. Mining and Metallurgical Engineering, 2003, 23(3): 54−56.

[13]LI X B, GAO Y M, XING J D, WANG Y, FANG L. Wear reduction mechanism of graphite and MoS2in epoxy composites [J]. Wear, 2004, 257: 279−283.

[14]李世鹏, 熊 翔, 姚萍屏, 乔卫东. 石墨、SiO2在铜基摩擦材料基体中的摩擦学行为研究[J]. 非金属矿, 2003, 26(6): 51−53. LI Shi-peng, XIONG Xiang, YAO Ping-ping, QIAO Wei-dong. Effects of graphite and SiO2on tribological properties of copper-based friction material [J]. Non-Metallic Mines, 2003, 26(6): 51−53.

[15]BOWDEN F P, TABOR D. The friction and lubrication of solids [M]. Oxford: Clarenden Press, 1964: 64−98.

[16]邓军旺, 姚萍屏, 熊 翔, 袁国洲, 张兆森. 压力对空间对接摩擦材料摩擦磨损性能的影响[J]. 非金属矿, 2006, 29(5): 59−62. DENG Jun-wang, YAO Ping-ping, XIONG Xiang, YUAN Guo-zhou, ZHANG Zhao-sen. The effect of pressure on tribological performance of space docking friction material [J]. Non-Metallic Mines, 2006, 29(5): 59−62.

(编辑 陈卫萍)

Effects of proportion of graphite and MoS2on performances of space docking friction material

XIAO Ye-long1, YAO Ping-ping1, GONG Tai-min1, ZHAO Lin1, TAN Hui-qiang1, JIN Zong-xiang2

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 2. Shanghai Key Laboratory of Spacecraft Mechanism, Shanghai 201108, China)

The effects of proportion of graphite and MoS2(mass ratio of graphite to MoS2) ingredients on the microstructure, physical and tribological performances of space docking Cu-based friction material made by powder metallurgy technology were investigated. The results indicate that the microstructure becomes more homogeneous, the apparent hardness and density of the material increase with the increase of MoS2content (graphite content reduces relatively) obviously; when the mass ratio of graphite to MoS2is 4:8, the material obtains excellent comprehensive properties such as high friction coefficient and stable coefficient of friction coefficient, and good wear-resistance; the contrast experiments in air and low vacuum denote that materials possess excellent tribological performances in vacuum.

graphite; MoS2; powder metallurgy; space docking; friction material

TF125.9

A

国家自然科学基金资助项目(51175516, 50875264);湖南省杰出青年基金资助项目(10JJ1009);上海市空间飞行器机构重点实验室开放课题资助项目(QT2010-081)

2011-08-22;

2011-12-16

姚萍屏,教授,博士;电话:0731-88876614; E-mail: ppyao@csu.edu.cn

1004-0609(2012)09-2539-07