双脉冲发动机快速建压过程中轴向隔层变形①

2012-09-26刘洪超富婷婷王春光滑利辉

刘洪超,富婷婷,王春光,滑利辉,姚 东

(1.第二炮兵工程大学,西安 710025;2.中国航天科技集团公司四院四十一所,西安 710025)

0 引言

双脉冲发动机作为一种先进动力系统,具有双射程攻击能力、杀伤区域大、机动性好、不可逃逸区大等特点,国内外均重视双脉冲发动机的技术研究[1-3]。隔离装置是脉冲发动机的核心部件,根据隔离装置承力情况又可将脉冲发动机分为隔板式(隔舱)脉冲发动机和隔层式脉冲发动机,隔层常用结构形式有轴向隔层和径向隔层[4-8]。

某型号双脉冲发动机采用轴向隔层式隔离装置,Ⅰ脉冲发动机设计最大工作压强为13.0 MPa,Ⅰ、Ⅱ脉冲发动机联合地面热试车时,出现了Ⅰ脉冲点火后0.5 s左右发动机爆破。为分析故障原因,对Ⅰ脉冲燃烧室快速建压过程中隔层变形情况进行了有限元仿真计算。由于算法限制,Ⅰ脉冲压强在1.5 MPa后,程序无法收敛。因此,仅计算到Ⅰ脉冲压强为1.5 MPa。此外,为验证有限元计算的正确性,进行了Ⅰ脉冲燃烧室的快速充压试验。由于安全性的原因,Ⅰ脉冲燃烧室充压压强最大到5 MPa。有限元计算和快速充压试验结果均表明,因Ⅱ脉冲燃烧室较长,在Ⅰ脉冲燃烧室快速建压过程中隔层变形严重。虽然有限元计算和快速充压试验中加载压强并未达到Ⅰ脉冲发动机设计最大工作压强,但获得了在Ⅰ脉冲燃烧室快速建压过程中隔层变形趋势,对故障定位起到了决定作用。

目前,国内对双脉冲发动机的研究单位较多,也获得了一定的研究成果,但真正应用到型号上的双脉冲发动机还较少。本文主要介绍某型号双脉冲发动机的隔层变形研究成果,特别是Ⅰ脉冲燃烧室快速充压试验,在国内也是一个创新,希望本文研究成果能为国内双脉冲发动机的研究提供一定的技术参考。

1 某双脉冲发动机的基本情况

某双脉冲发动机直径 φ180 mm,发动机长度1 350 mm。Ⅰ脉冲燃烧室采用翼柱型内孔燃烧药型,设计最大工作压强13.0 MPa,药柱长度300 mm;Ⅱ脉冲燃烧室采用端面燃烧药型,药柱长度约730 mm,采用长人工脱粘结构,其中人工脱粘层长度为660 mm。采用轴向隔层式隔离装置,隔层结构示意见图1。

2 隔层变形的有限元计算分析

2.1 有限元模型

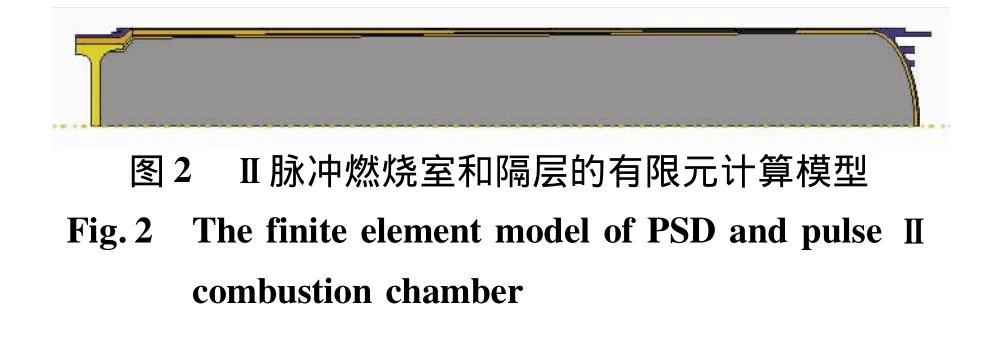

对Ⅰ脉冲燃烧室点火建压过程中Ⅱ脉冲药柱和隔层变形进行了有限元计算。为简化计算,直接在ABAQUS有限元计算软件中进行二维实体建模。首先,将AutoCAD中的二维图形导入到ABAQUS中;然后,在ABAQUS中旋转二维图形,即可得到二维轴对称有限元模型。Ⅱ脉冲燃烧室和隔层的有限元模型见图2。

2.2 材料参数

有限元计算时,输入参数选取原则:

(1)Ⅱ脉冲推进剂模量参考实测点火压强曲线和主曲线,取4 MPa;

(2)人工脱粘层间隙根据Ⅱ脉冲燃烧室CT探伤结果,取 1.0 mm;

(3)施加在隔层上的压强取Ⅰ脉冲燃烧室地面热试车时的实测压强,见图3。

2.3 网格划分

利用ABAQUS强大的网格划分能力,得到较好的网格划分结果,整体网格以及局部网格划分情况如图4所示。单元总数为12 500个,单元类型为CAX4H。

2.4 计算结果分析

为了准确获得隔层变形规律,选取了4个典型观测点,见图5(a)。通过有限元计算,获得了轴向隔层变形情况以及Ⅱ脉冲药柱的变形过程,见图5(b)~(f)。由图5(a)可知,尽管分析采用的是线弹性模型,但由于在端部、人工脱粘间隙两侧等部位存在隔层、药柱、绝热层之间复杂的接触关系,结构边界的非线性导致图5(b)所示的位移-载荷曲线为非线性。

从Ⅱ脉冲药柱的变形来看,由于推进剂近似不可压,端部受压后的轴向下沉,主要是药柱径向膨胀、逐步填充人工脱粘间隙以及药柱端面外缘缝隙的过程。但端面的下沉并不会随载荷的增加继续发展:原有的间隙空间有限,药柱也不可能将所有的间隙完全填充;而且随着人工脱粘间隙的填充,I脉冲作用在隔层上的压强将通过药柱/人脱盖层/绝热层的传递,逐步分散至筒段壳体,药柱的局部变形演变为壳体尤其是筒段壳体的膨胀,端面下沉会逐渐减缓,具体分2个阶段。

(1)I阶段。以人工脱粘间隙、药柱端面外缘间隙等的填充为主,伴随有药柱损伤的生成;药柱、人工脱粘盖层、绝热层之间复杂接触关系的改变,以及壳体承压区域逐步向开口扩展,都会影响下沉量的变化规律;这一阶段药柱下沉明显,壳体外扩区域增加。

(2)II阶段。人工脱粘间隙、药柱端面外缘间隙等的填充基本结束,接触关系稳定,壳体承压区域扩展至隔层附近,药柱局部区域的损伤进一步累积;药柱下沉主要来源于壳体整体的外扩,增加缓慢。

图6(a)给出了典型的端面位移与压强的关系示意图。图6(b)为壳体外壁上选取的3个观察点,图6(c)为壳体径向位移随载荷的变化:加载初期,靠近前封头人脱部位A点的位移要比B、C点大,这是筒段人脱缝两侧的接触关系逐步建立的过程;载荷达到0.4~0.6 MPa时,筒段外扩明显。0.4~0.6 MPa的“临界”载荷,正好与图5(b)中曲线的转折段吻合。

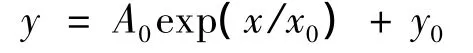

根据有限元计算结果,施加压强载荷为1.5 MPa时,隔层的最大位移为27.8 mm,人脱间隙填充72%左右。由于算法限制,施加压强载荷在1.5 MPa后,程序无法收敛。依据1.5 MPa前不同施加压强载荷下的有限元计算结果,认为在Ⅱ脉冲燃烧室人工脱粘间隙未填满之前,隔层最大位移与填充比例基本成正比。按数据估算,Ⅱ脉冲燃烧室人工脱粘间隙填满时,隔层最大位移约41 mm。根据1.5 MPa前不同施加压强载荷下的有限元计算结果,外推出Ⅱ脉冲燃烧室人工脱粘间隙填满时,施压压强载荷与隔层最大位移之间的对应关系,拟合关系式为

式中 y为施加压强载荷,MPa;x为隔层最大位移,mm;A0、x0、y0是固定值,y0=0.011 16,A0=0.059 44,x0= -0.234 45;该关系式的相关性为 0.994 47。

根据关系式,外推出Ⅱ脉冲燃烧室人工脱粘间隙(初始间隙)填满时,对应的压强载荷约4.3 MPa。

3 快速充压试验

为获得Ⅰ脉冲燃烧室快速建压过程中隔层变形状态,用全尺寸假药发动机进行了Ⅰ脉冲燃烧室快速充压试验。

3.1 试验装置

发动机快速充压试验系统示意图见图7。主要有发动机、X射线实时成像系统、高压充气系统及气瓶组成。其中,高压充气系统由汇流排、过滤器、胶管、充气电磁阀、放气电磁阀、系统排气电磁阀、控制系统等组成;发动机放置在试验架上,通过前裙与试验台固定架进行连接固定。试验过程中,发动机水平放置,X射线探伤器对准需实时成像的发动机部位。

3.2 试验状态

共进行了2次快速充压试验,充气压强设计值分别是1.5 MPa和 5.0 MPa。试验流程为 0 MPa→1.5 MPa或5.0 MPa(稳压5 s)→0 MPa。试验中,观察 X射线实时成像中隔层及其附近的变形情况。第1次快速充压试验完毕后,对隔层状态进行检查,然后再进行第2次快速充压试验。

3.3 试验结果

正式试验前,采用试验容器进行了多次快速充压模拟试验,目的是检验系统和设备运行情况,并进行参数调整,特别是使建压速率和泄压速率尽量接近真实发动机。试验过程中,隔层变形情况及I、II脉冲压强曲线见图8和图9,试验结果见表1。

3.4 试验结果分析

由I、II脉冲燃烧室压强曲线可知,I脉冲压强明显要高于II脉冲压强,说明隔层在I脉冲快速充压下没有破坏。快速充压试验后,将I、II脉冲燃烧室分解,对隔层状态进行外观检查,隔层完好,隔层粘接面没有撕裂,表明隔层经过常温、5.44 MPa快速充压试验后仍保持完好,但快速充压试验的X射线录像可看出,5.44 MPa时隔层变形很大,隔层最大位移为45 mm。

由图9可看出,第2次快速充压试验的II脉冲压强较第1次快速充压试验的II脉冲压强较高,原因可能是第2次快速充压试验的充气压强较高,致使II脉冲燃烧室空气急剧压缩,压强迅速增加所致。由图9(b)也可看出,II脉冲压强仍有持续增大的趋势。一方面,可能是II脉冲药柱还没有被完全压缩;另一方面,可能是由于稳压时间较短,I、II脉冲燃烧室压强来不及达到平衡。

由表1可知,快速充压试验结果与有限元计算结果及外推结果较吻合,较真实地反映了在I脉冲燃烧室点火建压过程中隔层和II脉冲药柱的变形情况。

表1 快速充压试验结果Table 1 The results of speed punching test

4 结论

(1)快速充压试验结果和有限元仿真计算结果吻合较好;两者均表明,采用轴向隔层式隔离装置的双脉冲发动机,若Ⅱ脉冲端面燃烧药柱长度较长,在I脉冲燃烧室点火建压过程中隔层变形就较大。

(2)Ⅰ脉冲燃烧室快速充压试验较真实地反映了I脉冲燃烧室点火建压过程中隔层和II脉冲药柱的变形情况,可将该试验用作隔离装置设计的一种单项验证试验。

[1]Stadler L J,Hoffmann S,Niedermaier H,et al.Testing and verification of the LFK-NG dual pulse motor[R].AIAA 2006-4765.

[2]Naumann K W,Stadler L.Double-pulse solid rocket motor technology—applications and technical solutions[R].AIAA 2010-6754.

[3]Stadler L J,Huber J,Friedemann D,et al.The double pulse motor demonstrator MSA[R].AIAA 2010-6755.

[4]Trouillot P,Audri D,Roziere J M,et al.Design of internal thermal insulation and structures for the LFK-NG double pulse motors[R].AIAA 2006-4763.

[5]Hacker A,Sting R,Niedemmaier H,et al.The safety and delay device for the LFK-NG double-pulse motor[R].AIAA 2006-4764.

[6]Stadler L,Hoffmann A,Niedermiaer H,et al.Testing and verification of the LFK-NG double-pulse motor[R].AIAA 2006-4765.

[7]Stadler L J,Hoffmann S,Niedermaier H,et al.Testing and verification of the LFK-NG dual pulse motor[R].AIAA 2006-4766.

[8]叶定友,王敬超.固体发动机多次起动技术及其应用[J].推进技术,1989,10(1):32-34.