连续箱梁顶板裂缝成因分析研究

2012-09-25罗阳青杜召华

罗阳青,杜召华,蒋 鑫,张 振

(湖南省交通科学研究院,湖南长沙 410015)

混凝土结构裂缝的成因复杂、繁多,有时多种因素互相影响,但每一条裂缝均有其产生的一种或几种主要因素,其中混凝土水化热引起的温度裂缝在施工中占相当大比例。温度裂缝控制在大体积混凝土施工中逐渐得到的重视,对其裂缝特点、性质、原因、仿真计算及预防处理措施均有较全面讨论及建议[1~4]。现行施工规范[5]对大体积混凝土施工也重点强调:要求混凝土内外温差不宜超过25℃。在工作实践中发现薄壁箱梁顶板在施工中出现大面积裂缝,为了解裂缝成因,本文选择较典型箱梁裂缝进行水化热分析。

1 工程背景

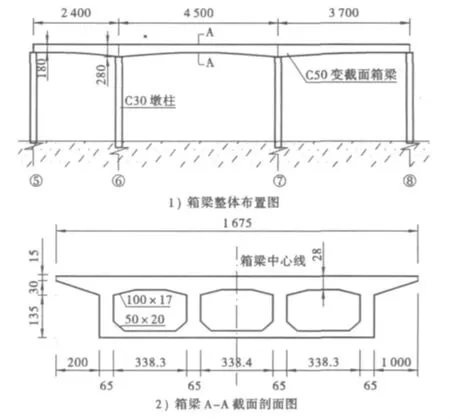

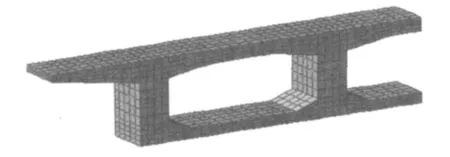

某桥型布置为预应力T梁+连续箱梁(24 m+45 m+37 m)+预应力T梁,全长1 512 m。连续箱梁采用单箱三室变截面(结构尺寸见图1),跨中和边支点处梁高1.8 m,墩顶处梁高2.8 m,腹板厚0.65 m,顶板厚0.28 m,跨中和边支点处底板厚0.22 m,5号、8号墩顶处底板厚0.42 m,6号、7号墩顶处底板厚0.42 m。主梁按全预应力构件设计,材料:C50;设计荷载:公路—Ⅰ级[6]。

1.1 裂缝特征

5号~8号墩右幅箱梁顶板,共发现324条裂缝,其中横向315条,占97%;斜向7条,纵向2条,占3%。通长裂缝164条,占50%,部分裂缝贯通顶板(渗水见图2)。裂缝长度在0.4~3.4 m之间,宽度在0.05~0.30 mm之间。其特征如下:

图1 箱梁结构尺寸图(单位:cm)

1)5~6号墩箱梁顶板裂缝左端少,平均间距2.5 m;右端多,平均间距 0.8 m。

2)6~7号墩箱梁顶板裂缝密集发育,基本上为顶板通长裂缝,长度3.4 m,平均间距0.8 m。

3)7~8号墩箱顶板梁裂缝右端少,平均间距2.5 m;左端多,平均间距 0.8 m。

4)顶板裂缝从腹板侧开始发育,50%为箱室横向通长。

5)箱梁腹板及底板未发现明显裂缝(材料及施工工艺同顶板)。

图2 箱梁内渗水现状

1.2 施工情况

1)浇筑。原设计为悬浇,后改为满堂支架施工,浇筑方向为两端往中间,即5号墩往6号墩方向,8号墩往7号墩方向。分两次浇筑:先底腹板,再顶板,间隔18 d。底腹板为2011年4月29日浇筑完毕,顶板为2011年5月17日22时起浇筑,次日8时浇筑完毕,连续作业时间为10 h。

2)养护。5月18日气温为20℃ ~30℃,养护时气温较高,且未及时覆盖土工布养生,混凝土终凝时顶板上表面开始出现微裂缝。

3)材料。施工单位提供混凝土强度、坍落度等资料符合规范要求,但未做水化热绝热性能试验及混凝土入模温度测试。箱梁浇筑时各工地水泥需求量相当大,水泥出窑即通过散装罐车运往工地,到工地时水泥温度较高,手触发烫。

4)满堂支架。箱梁采用满堂支架施工,顶板浇筑时,底板及腹板未张拉,满堂支架未拆除。支架基础现浇12 cm混凝土,未发现明显沉降及开裂。

2 水化热分析

2.1 数据准备

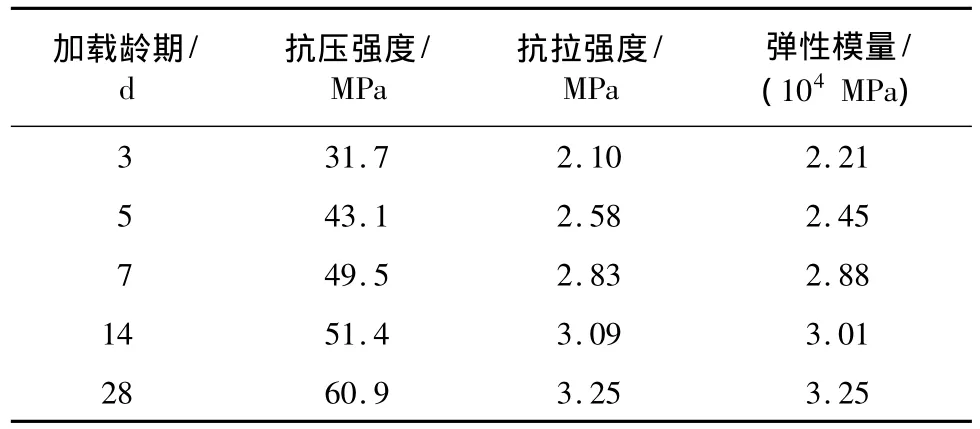

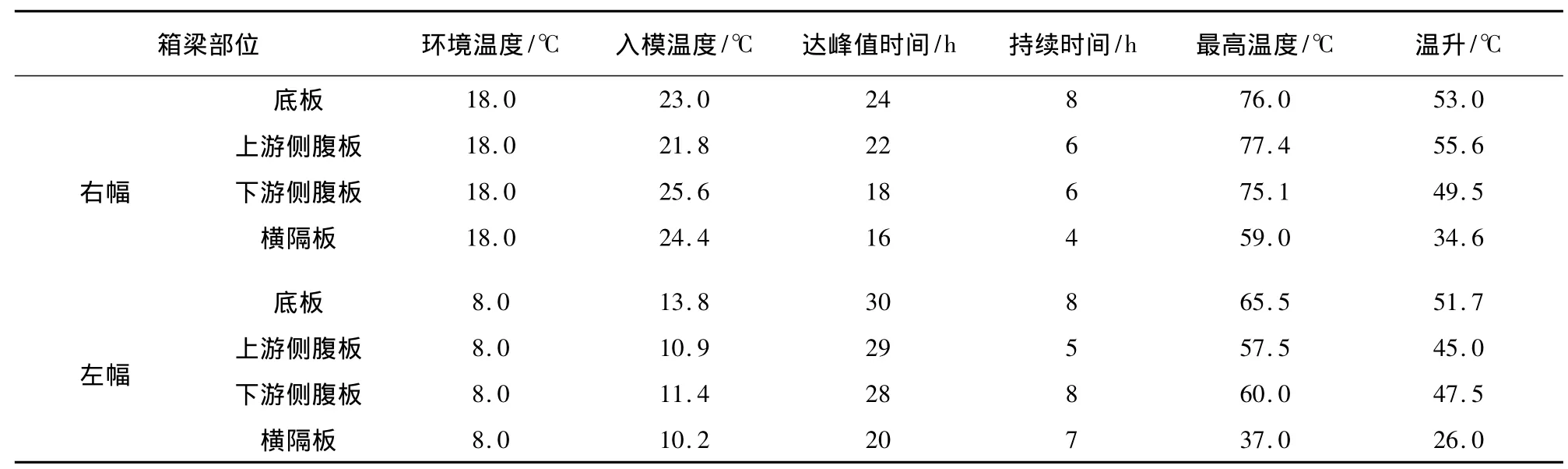

该桥箱梁混凝土浇筑时未进行水化热实测及混凝土力学参数资料不全,根据使用原材料出厂地一致及混凝土配合比相似情况,仿真分析数据采用相邻标段箱梁实测数值如表1、表2[7]。

表1 箱梁混凝土力学参数

表2 箱梁温度测试成果

2.2 模型建立

2.2.1 施工阶段划分

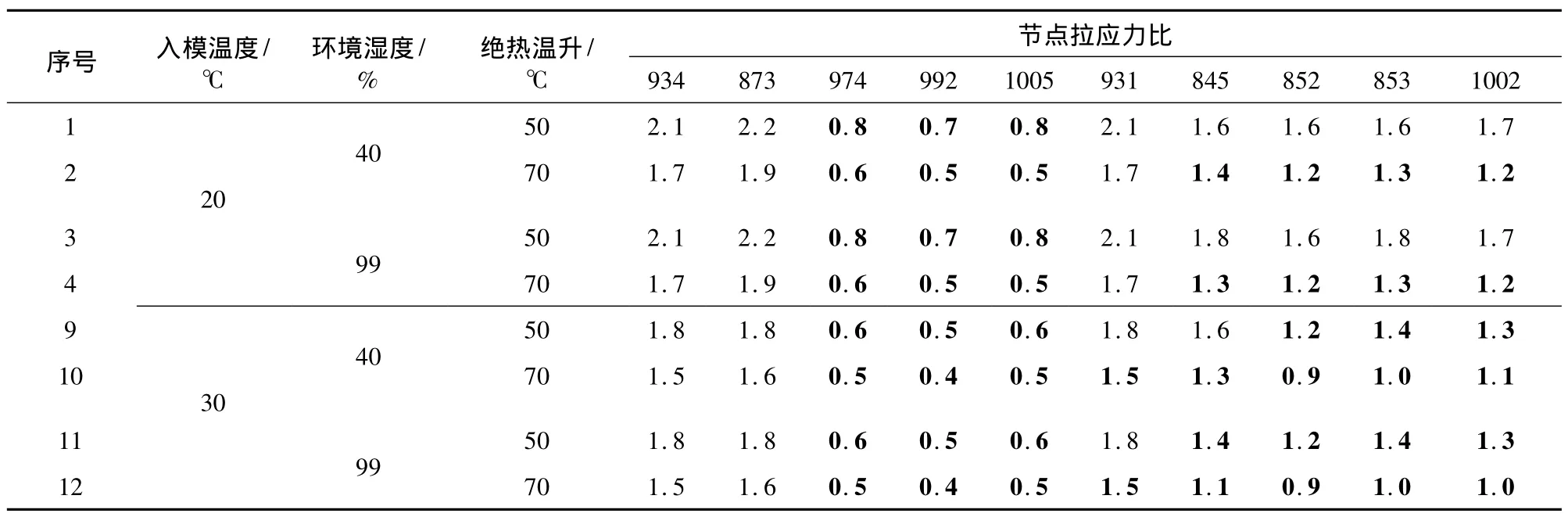

水化热仿真分析采用MIDAS建模,单箱三室纵向取1 m,横向取1/2断面,共1 680个单元,2 520个节点(见图3)。建立对称模型有利于减少分析时间和查看模型中心部位的分析结果。

阶段一:浇筑底腹板,其内外表面与空气对流热传递;底板考虑为固结约束。

图3 单箱三室1/2断面有限元分析模型

阶段二:浇筑顶板,此时箱室封闭,室内空气温度逐渐升高,基本与混凝土内部温度变化一致,因此顶板内表面考虑为绝热,仅单元内部进行热传递,不对外散热;顶板外表面与空气对流热传递。

2.2.2 仿真分析数据取值

1)箱梁混凝土力学参数取表1数值。

2)根据表2测试结果,混凝土入模温度较环境温度高2.2℃ ~7.6℃。浇筑时环境温度为20℃,仿真分析混凝土入模温度取20℃和30℃两种情况。

3)根据表2测试结果,混凝土温升为26℃ ~55.6℃。因测试时箱梁混凝土向环境散热,最大绝热温升要高于55.6℃,仿真分析时最大绝热温升取50℃和70℃两种情况,放热系数取0.605。

4)露天环境湿度一般为40%,考虑养生情况,环境湿度取40%和99%两种情况。

5)钢模及混凝土暴露表面对流系数取12 kcal/(m2·h·℃);混凝土材料比热取0.25 kcal/(kgf·℃),热传导取2.3 kcal/(m·h·℃)[8]。

2.2.3 计算结果

1)温度裂缝指数[9]。

韩国混凝土规范中使用温度裂缝指数(抗拉强度与发生的温度应力之比)i值预测是否发生裂缝,其裂缝发生概率如图4。

① 防止裂缝发生时:1.5以上;

② 限制裂缝发生时:1.2~1.5;

③ 限制有害裂缝发生时:0.7~1.2。

图4 温度裂缝指数

2)计算结果。

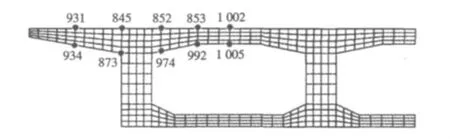

混凝土表面温差、收缩/徐变应力较内部应力大,根据模型对称性,取关键分析节点如图5,计算结果如表3。

图5 关键分析节点点位图

表3 关键分析节点温度裂缝指数

从表3可知:

①混凝土入模温度在20℃,绝热温升在50℃时,箱梁顶板下表面节点974、992、1005温度裂缝指数为0.7 ~0.8,裂缝发生概率 75% ~85%;顶板上表面节点845、852、853、1002 温度裂缝指数为1.6 ~1.7,温度裂缝发生概率5%。

②混凝土入模温度在20℃,绝热温升在70℃时,箱梁顶板下表面节点974、992、1005温度裂缝指数为0.5 ~0.6,温度裂缝发生概率90% ~95%;顶板上表面节点845、852、853、1002温度裂缝指数为1.2~1.4,温度裂缝发生概率8% ~25%。

③混凝土入模温度在30℃,绝热温升在50℃时,箱梁顶板下表面节点974、992、1005温度裂缝指数为0.5 ~0.6,温度裂缝发生概率92% ~95%;顶板上表面节点845、852、853、1002温度裂缝指数为1.2~1.4,温度裂缝发生概率8% ~25%。

④混凝土入模温度在30℃,绝热温升在70℃时,箱梁顶板下表面节点974、992、1005温度裂缝指数为0.4 ~0.5,温度裂缝发生概率95% ~98%;顶板上表面节点845、852、853、1002温度裂缝指数为0.9~1.3,温度裂缝发生概率15% ~60%。

⑤湿度对裂缝影响不显著,即养护不到位影响主要为表面裂缝。

从以上分析可知,混凝土入模温度高较入模温度低发生温度裂缝概率大。水泥水化热高较水化热低发生温度裂缝概率大。

3)计算结果与现场检测成果对比。

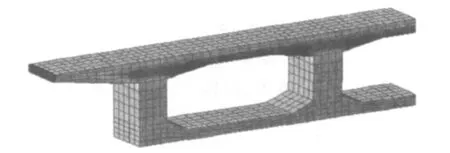

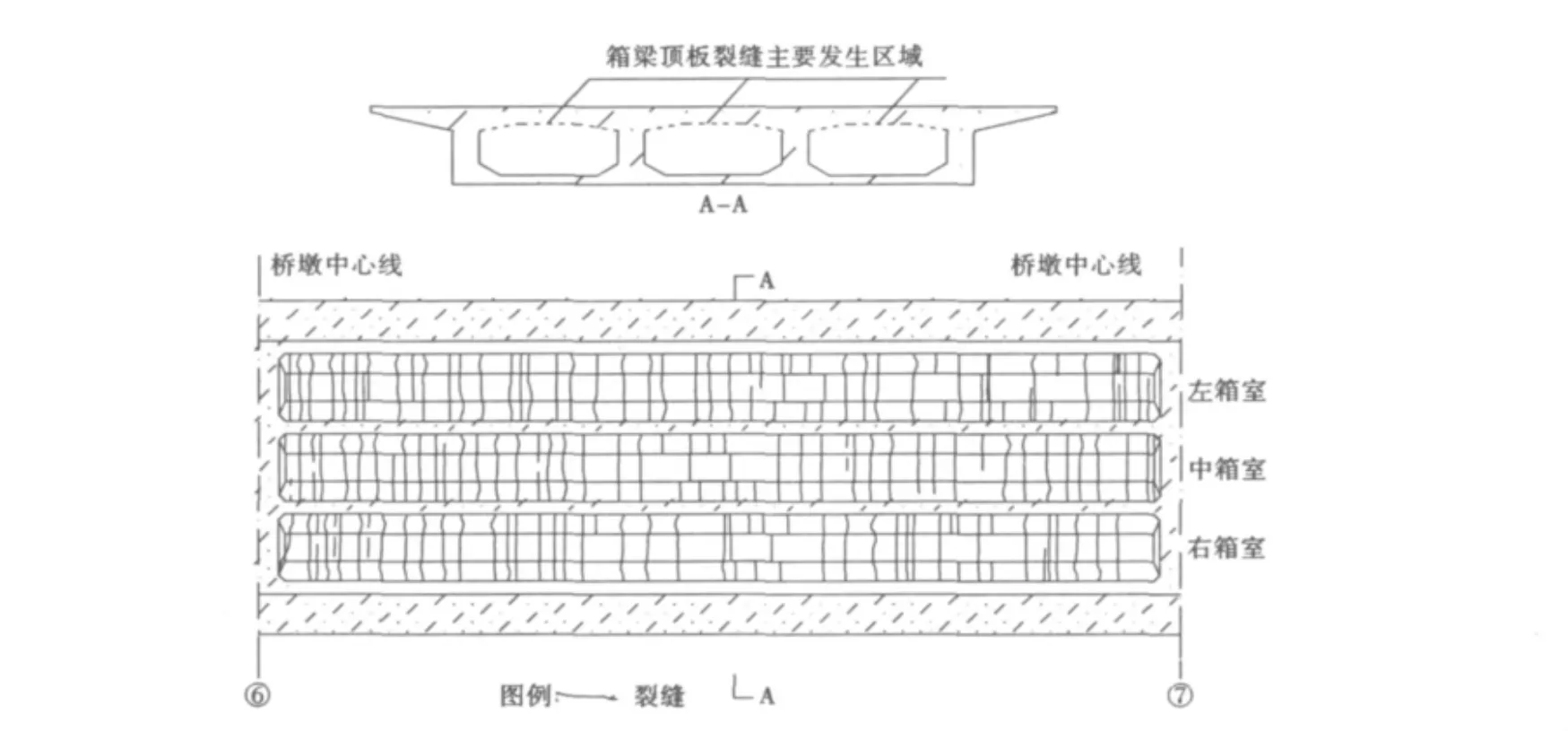

计算裂缝发生概率大区域为箱室顶板内表面、混凝土入模温度高和水化热高时外表面,这与现场裂缝检测成果高度吻合(见图6、图7),因此该桥箱梁顶板裂缝主要是由于水泥水化热引起温度裂缝。仿真分析温度云图如图6,现场检测6~7号墩箱梁顶板裂缝如图7。

图6 仿真分析温度云图

图7 现场检测6~7号墩箱梁顶板裂缝分布图

3 裂缝成因分析

混凝土结构裂缝的成因复杂,且多为各种因素耦合。根据现场检测情况和MIDAS仿真分析,箱梁裂缝成因主要有温度、约束与收缩以及它们的耦合作用。

1)温度作用:混凝土内部与外部热胀冷缩的程度不同,使混凝土表面产生一定的自拉应力,当自拉应力超过混凝土的抗拉强度极限时,混凝土表面就会产生裂缝。

温度应力引起的原因可分为两类:

①自生应力:边界上没有任何约束或完全静止的结构,如果内部温度是非线性分布的,由于结构本身互相约束而出现的温度应力。例如,桥梁墩身,结构尺寸相对较大,混凝土冷却时表面温度低,内部温度高,在表面出现拉应力,在中间出现压应力。

②约束应力:结构的全部或部分边界受到外界的约束,不能自由变形而引起的应力。如箱梁顶板混凝土和护栏混凝土。

这两种温度应力往往和混凝土的干缩所引起的应力共同作用。

本桥箱梁浇筑时,室内空气不流通,水泥水化产生热量使室内温度逐渐升高,而室外空气流通快,混凝土表面温度较稳定,因此顶板内外表面温度差逐渐增加,当温度差超过一定限值时,混凝土温度自应力超过混凝土抗拉能力导致开裂。

2)约束作用:浇筑箱梁顶板时,Ⅱ型腹板已达到足够的强度,刚度大,基本上完成了水泥的热耗散过程。腹板间距较小(3.4 m),约束作用大,限制了箱梁顶板混凝土散热收缩过程,混凝土易因收缩应力而拉裂。随着温度的变化和裂纹尖端应力的集中,裂缝会迅速向前发展。因此右幅箱梁顶板裂缝特征为顶板与腹板结合处开始发育。

3)收缩作用:混凝土因收缩不均或收缩时受到外界约束导致混凝土裂缝。混凝土内外水分蒸发程度不同而导致变形不同:混凝土受外部条件的影响,表面水分损失较快,变形较大,内部湿度变化较小变形较小,较大的表面干缩变形受到混凝土内部约束,产生较大自应力而产生裂缝。

右幅箱梁浇筑时间从晚上22点至次日8点,浇筑顺序为两端向中间浇筑,养护时气温变化从20℃到30℃。因此箱梁顶板两端混凝土在气温升高时已完成终凝,受水份蒸发影响较小,裂缝较少;中间部分混凝土受水份蒸发影响较大,裂缝较密集。

4 结语

薄壁小箱梁顶板浇筑时,室内封闭,空气不流通,混凝土水化热不能及时扩散,箱室内温度逐渐升高而引起内外温差过大。小箱梁浇筑不属于大体积混凝土施工,施工方案制定时易忽略其水化热影响,从而导致混凝土水化热产生的温度影响占主导因素,其它因素相互耦合而开裂。因此薄壁小箱梁浇筑时建议如下:①加强箱室内通风;②降低混凝土入模温度;③水泥过熟化期后再使用以降低水泥水化热。

[1]黄志福,叶雨霞.大体积承台混凝土水化热及温控措施[J].工程与建设,2008,22(1):14 -16.

[2]李荣耀,李献伟.大体积高性能混凝土温度裂缝性质及养护时的温度控制[J].建设与工程,2008,29:186.

[3]牛丽坤,任双宏.大体积粉煤灰混凝土水化热及温度应力的有限元分析[J].粉煤灰,2008(4):38-42.

[4]吴先友.桥梁工程中大体积混凝土裂缝的原因与控制[J].黑龙江交通科技,2008(11):76-77.

[5]JTJ 041-2000,公路桥涵施工技术规范[S].

[6]胡柏学,罗阳青.某特大桥5~8号墩右幅箱梁顶板裂缝诊断分析报告[Z].湖南省交通科学研究院,2011.

[7]方 志,邓屹松,汪建群.某特大桥主桥箱梁右幅58、59号墩2~3块现场检测及受力分析报告[Z].湖南大学,2011.

[8]北京迈达斯技术有限公司.MIDAS使用说明[Z].

[9]midas fea_水化热参数化分析[EB/OL].http://wenku.baidu.com.