大直径长距离钢顶管施工风险及控制

2012-09-25顾利军

顾利军

(上海城建市政工程(集团)有限公司,上海200065)

0 引言

青草沙水源地原水工程的陆域管道都是采用顶管法施工,而且多为大直径长距离钢顶管。其中,严桥支线全长27km双线,管径DN3600,分为12个标段,最长一次顶进距离为1 960 m,最大埋设深度22m;金海支线全长8.6 km双线,管径DN2800,分为4个标段。

由于施工点多、线路长、施工单位多,加上沿线的环境比较复杂,顶管要穿越许多重要的节点,如地铁隧道、磁悬浮轨道线、合流污水总管、电力隧道、建筑群等。这些对地面沉降控制提出了非常高的要求。如何有效地加强全线的工程质量管理,规避工程的质量风险,对下一步工程的顺利实施至关重要。

本文针对顶管工作井出洞施工、钢顶管的姿态控制、地面沉降控制、顶力控制等施工风险,通过部分工程案例进行了分析。

1 顶管机出洞施工

该工程工作井数量多,如果出洞处的地质是黏土层,出洞的风险比较小;但是,如果出洞处含有粉砂透水层,出洞的风险非常大,主要表现为:

(1)在打开洞门的过程中,前方的流砂不断涌入井内,以至于根本无法将顶管机推进到洞门内。

(2)在出洞过程中,尽管顶管机已经推进到洞门内,但是由于各种原因使得前方水土从洞口止水装置流入到工作井内。这不仅会引起机头磕头,顶管姿态失去控制,而且还会造成出洞处地面出现较大沉降。

上述的出洞风险不仅会严重影响施工的工期目标,而且对下一步的正常顶管带来很大的困难。下面举两个案例。

1.1 案例一

某标段的工作井围护结构为钻孔灌注桩,外侧采用三轴搅拌桩隔水帷幕,在钻孔桩与搅拌桩之间用压密注浆填充。该处管道的中心以上是8m厚的粉砂透水层,当顶管一切准备就序,在钻孔桩上钻小孔的时候,发现孔内有流砂涌入,后立即封堵小孔。对出洞口的钻孔桩与搅拌桩之间增加高压旋喷桩加固措施。但是,大量的高压旋喷桩的水泥浆液从许多钻孔桩之间的空隙中喷入井内,后不得不在井内对较大范围钻孔桩进行挂网锚喷,再对夹缝层空隙进行双液注浆加固,同时又在出洞口增加了二口深井疏干井。最后虽然得以勉强出洞,但是严重影响了工期,增加了工程的成本。

原因分析及措施建议:

(1)对于粉砂透水层的顶管出洞,工作井的结构应该优先考虑沉井、三轴搅拌桩和连续墙的形式,对钻孔桩围护则应该慎用。应当指出的是,目前三轴搅拌桩的设备已经能够满足该工程挖土深度的要求,工程费用比钻孔桩围护结构低。

(2)如果必须采用钻孔桩围护形式的工作井,对外侧的隔水帷幕则建议采用双排高压旋喷桩加固措施。在基坑挖土之前,必须针对粉砂地层的特点对钻孔桩的质量和高压旋喷桩的加固质量严格控制。因为一旦基坑开挖以后,再去处理补强加固的难度就非常大了。该项目在钻孔桩与搅拌桩之间的空隙采用压密注浆法,在透水层中很难起到隔水效果。

(3)该工程在管道中心以下是黏土层,降水井点布置较高,完全依靠降水解决顶管出洞的漏水是比较困难的。但是,只要成井质量好,还是可以减小地下水水头,对保证出洞安全也是十分必要的。如果出洞处为全断面的粉砂层并且基坑较深,做好出洞处的深井降水工作是保证出洞安全的主要环节。原因主要是,在这种情况下,注浆加固的质量往往得不到保证,而降水的质量却是可控的。

1.2 案例二

某标段的工作井围护结构为钻孔灌注桩,外侧采用高压旋喷桩隔水帷幕,在出洞口的两侧打了两口深井降水。出洞口的地层为粉质黏土。当破墙以后,正面加固土体非常稳定。顶管采用泥水平衡掘进机施工。顶管机在切削加固体的过程中,较多的水泥块进入D100排泥管道,产生排泥管的堵管现象。排泥管的堵管引起了正面泥水舱的泥水压力剧增,由于这时的机头刀盘距离洞口较近,所以大量的泥水从机头壳体的外壁并经过止水装置流到井内,这一现象还使得洞口橡胶止水法兰向井内翻转,进一步加剧了向工作井内的水土流失。洞口的水土的流失导致出洞口的地面出现较大的沉降,还使得机头的姿态出现下沉。当顶管机推出加固区以后,正好是第一节钢管的焊接拍片环节,较长时间的停顿,又进一步增加了机头姿态的下沉。后经过启用二节纠偏系统,机头姿态逐渐恢复正常。

原因分析及措施建议:

(1)泥水平衡顶管机面板上的开口大小和切削刀的宽度应该与排泥管路的口径相匹配,以避免进入泥水舱内的加固碎块堵管。有可能的话,将泥水管路改为D150,堵管的可能性就更小了。

(2)在初始顶进过程中,应该适当减小顶管机泥水舱的泥水压力,防止正面泥水压力对洞口止水装置造成过大的压力。

(3)引起出洞段地面沉降和机头磕头的根本原因是水土从洞口流失。所以,洞口止水装置的设计应能够满足较好的水密性要求,必要时采用组合密封形式和防止橡胶法兰反转的措施。由于机头壳体的外径一般要比焊接钢管的外径大,一般为20 mm左右,所以,止水装置的设计和安装都应该充分考虑二个不同工况,满足有效的止水要求。

(4)在机头出洞过程中,尽可能地缩短停止顶进的时间,也是保持机头姿态的重要措施。

2 钢顶管的姿态控制

钢顶管与混凝土顶管施工有相似的地方,也确实存在不同点,主要就是姿态控制。因为混凝土管是由许多柔性的F型接口的铰组成,比较容易满足纠偏的要求;而钢顶管是由一根整体刚性较大的焊接钢管道组成的,而且,一般都是直线顶进。这样,一旦发生较大的偏差,纠偏的难度比较大。

目前,对于钢顶管的纠偏,各施工单位的做法不一。有的在机头后面直接就是焊接钢管,依靠机头的一组纠偏装置纠偏;也有的在机头后面紧跟一到二套F型钢管,钢管之间用法兰连接,在接口之间还设置了纠偏装置,以备应急纠偏之用;还有的在机头后面跟一套中继间来满足辅助纠偏的目的。

如果顶管的姿态控制是有效的,包括机头纠偏液压系统的可靠性,开挖面的稳定控制,施工测量数据的准确和机头纠偏操作的合理性等。在这些基础上,上述各单位的做法都是可行的。对直线钢管的顶进,依靠机头的一组纠偏装置也是能够满足姿态控制要求的。但是,对于异常的施工情况,采用多组纠偏导向的可靠性可能更好。关于钢顶管的姿态控制,更加重要的问题是应该充分认识钢管的整体刚性特点。所以,凡是对管道中的柔性接口,或者说是可以活动的铰,往往是应力集中的点,应该倍加重视,比如机头后的过渡管的接口,中继间的伸缩部位。除了必须满足接口的密封要求以外,还应该具有足够的连接强度和刚度。另外,钢顶管对出洞段的姿态控制要求比较高,一般应控制在3 cm以内。下面举一个工程案例进行分析。

某标段平行两根顶管,顶进长度为684 m,一根顶进到280 m,机头水平偏差70 cm,高程偏差20 cm。其中,机头与过渡管的7.2m长度范围的水平偏差56 cm,高程偏差24 cm(见图1)。在过渡管的前后接口处张开量达到20 cm以上时,施工被迫暂时停止。无独有偶,在边上的另一根管道顶进到480 m时,水平偏差超过1 m,也不得不停止顶进。顶管的姿态如图1所示。该区间顶管的地层为粉质黏土,并没有流砂现象。为什么会出现顶管姿态严重失控的现象呢?

原因分析及措施建议:

(1)该顶管采用土压平衡顶管机施工,在机头后面的管道中用钢板筑了二道坝,作为开天窗的泥水舱,螺旋机排出的土体进入泥水舱,用水枪破泥,然后由泥水管路输送到地面。由于泥水舱内的泥水将过渡管的下部接口淹没了,施工中根本无法知道过渡管接口的异常变化情况,加之机头处的施工环境非常恶劣,无疑给工程的质量控制管理带来了隐患。

图1 顶管姿态曲线图

(2)在机头后的一节过渡管设计为二端都是插口,没有经过立车加工,尺寸精度差,不能满足基本的密封要求。更加危险的是该过渡管与机头尾套和首节钢管的连接没有采用法兰形式,而是仅用4根拉杆连接。该铰接处的连接强度和刚度都远远满足不了钢顶管的要求。如前所述,由于机头后面焊接钢管整体性特点,全部的应力往往都会集中在柔性接口处。在过去的钢顶管工程中也曾经发生多次类似严重工程失败教训,即使采用法兰连接的方式,如果忽视这一问题,也会出现接口张开量过大,流砂涌入管内,进而酿成严重工程事故的情况。

(3)顶管的偏差应该有报警值。出现如此大的偏差才反映出来,说明在偏差发生异常变化的过程中,始终抱有侥幸的心理。总以为通过自己的努力能够把偏差纠正过来,没有从根本上找出原因给予解决。换言之,如果偏差达到10 cm,过渡管还没有出现较大的张开量的时候,及时地将过渡管二端焊接固定,仅依靠机头的一组纠偏装置导向纠偏,顶管的姿态还是可以控制的。

3 地面沉降控制

钢顶管与混凝土顶管的地面沉降控制措施基本相同,不同的是混凝土顶管基本可以做到连续施工,而钢顶管的现场焊接时间比较长,频繁发生的较长时间停止和重新启动顶进过程对沉降的控制可能会造成不利的影响。

在正常的顶进过程中,顶管的地面沉降取决于两个方面;一是开挖面稳定控制,需要减少超挖和欠挖现象。对土压平衡顶管机,理论上应该通过PLC建立泥土舱的土压力、螺旋机转速和顶进速度三者之间的自动平衡关系。实际施工中可以通过信息化施工手段优化施工参数,以指导施工;对泥水平衡顶管机,通过严格控制泥水舱的泥水压力,将这一压力控制在比所处的地下水压力高0.01 MPa,即使在较长的停止顶进过程中,也必须采取措施使得泥水舱的压力维持在稳定的压力范围内。二是管外壁完整的触变泥浆润滑套的建立,可以及时填充各种原因引起的建筑空隙,并防止管外壁背土对土体的扰动。施工经验表明,在上述施工技术措施的支持下,顶管总的土体损失率可以控制在1%左右,对周边环境影响很小。但是,在出洞段顶进过程中,往往沉降量比较大,主要原因一是洞口的土体流失,二是出洞段的泥浆润滑套不易建立,三是出洞段的开挖面的稳定压力也比较难以建立。所以应对出洞段的地面沉降引起足够的重视。下面举一个工程案例进行分析。

某标段顶管长度940 m。管道穿越地层为砂质粉土,该透水层的厚度约8 m。管顶覆土厚度约8.7 m。工程采用泥水平衡掘进机施工。顶管的周边环境比较复杂;沿顶管轴线北侧有一条小河。在顶进到380 m处,有一条与顶管轴线正交的大河,河面宽度约30 m,过大河以后是一幢紧贴大河边无桩基的厂房。顶管穿越该厂房以后引起了较大的沉降量,沉降值为40 mm。建筑物测点平面图及沉降曲线如图2所示。在穿越周边无河道建筑物的沉降比较小。

图2 建筑物测点平面图及沉降曲线图

原因分析及措施建议:

(1)该顶程的地层条件比较差,为砂质粉土。周边环境比较复杂,沿线有小河,尤其是在厂房前有一条大河,厂房与河道的距离仅2~4 m左右,又是无桩基的厂房。厂房的荷载和河道的坡度是产生顶管沉降的主要原因。在另外的工况,顶管穿越无河道的建筑物沉降值为1~2 cm。但是,造成厂房沉降的根本原因还是开挖面的水土压力没有得到稳定控制。

(2)由于焊接的时间比较长,顶进速度比较慢,不能满足连续顶进的条件。当停止顶进的时候,面板式刀盘前的粉砂地层在动水压力的作用下流向泥水舱内,从而引起正面的土体超挖和土体损失。所以,提高顶进速度是减少地面沉降的重要措施之一。

(3)如果在停止顶进之前,向泥水舱内压入一定量的膨润土泥浆,并建立平衡压力。这样,在刀盘和粉砂地层之间就可以形成隔水泥膜,阻止粉砂向泥水舱涌入。土体损失也可以得到有效的控制。

(4)该工程如果采用土压平衡顶管掘进机施工,由于开挖面是充满的土体,没有泥水舱的空间和泥水对正面土体的影响,所以开挖面的土体损失比较容易控制。如果再采取在开挖面压入膨润土泥浆的土体改良措施,正面土体的稳定会得到进一步改善。

4 顶力控制

在完整的泥浆润滑套的作用下,钢顶管与混凝土顶管的管外壁侧向摩阻力是相似的,也就是说不会因为钢管与土体之间的摩擦系数小,而使得摩阻力减小。恰恰相反,由于钢顶管的焊接时间比较长,在每次焊接后的启动顶力往往会比较大,这又与焊接的时间有关系。顶进阻力由顶管机的迎面阻力和管外壁侧向摩阻力两部分组成。机头的迎面阻力一般是与管径、埋深、顶管机类型和地层有关,对某一工程来讲是定值。通常我们关心的是管外壁侧向摩阻力的大小,准确地说是关心管外壁平均单位面积侧向摩阻力f值的大小。在顶进过程中,平均的f值是随着顶进距离的增加而递减的。在粉砂地层中顶进,不同的泥浆润滑套工艺会使得f值的差异达到10倍以上。注浆减阻工艺的重要性可见一斑。顶力控制的关键:一是在控制顶力的要求下,尽可能利用主顶进装置一次顶进最长的距离,也就是最大限度地减少顶进阻力;二是如何设置中继间,设置几套中继间,中继间间距怎么确定。如果从正常顶进的角度分析,目前的青草沙顶管的顶进距离在1 000 m左右可以不启用中继间。但是,并不是说可以不设置中继间。因为地下工程有许多的不可确定性。比如在顶进过程中遇到不明的障碍物、遇到暗浜和异常地质都可能使得顶进阻力急剧上升。所以按照预定的计划设置中继间是明智的决定。下面举一个工程案例进行分析。

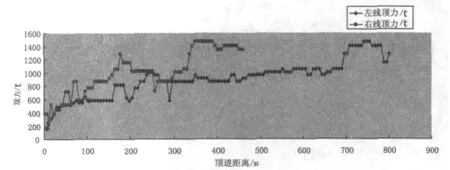

某标段顶管断面为砂质粉土,地上有较多的河道,管道覆土厚度较浅,采用泥水平衡顶管机施工。施工时,顶进速度比较慢。在同一个工作井的二个顶管:北线顶进距离819 m,总顶力11 500 kN,南线顶进距离473m,总顶力11 000 kN。总顶力随顶进变化如图3所示,可以看出,右线顶力增长较快。为什么在相同的地质、相同的环境、相同的顶管设备和作业人员,会产生截然不同的顶力结果呢?

原因分析及措施建议:

图3 顶力变化曲线图

(1)在这座工作井的二节顶管中,顶进距离相差346 m,曾经出现顶进距离短的比顶进距离长的顶力反而大的情况。目前的顶力比较接近,但是顶进距离相差较多。从各标段的顶力曲线图不难得出这样的结论:由于泥浆套的作用,顶力并不是随着顶进距离的增加而线性递增的。所以,如何在管外壁形成完整的触变泥浆润滑套是顶管施工的关键工艺。

(2)顶进距离短的这节顶管,由于砂质粉土、覆土浅和河道比较多的原因,曾经多次出现过泥浆冒顶的现象,泥浆的冒顶使得泥浆润滑套被破坏。泥浆套的破坏又会使得顶进阻力急剧上升。要在粉砂地层中重新修复并建立泥浆润滑套确实比较困难,需要较长的施工过程,才能够逐渐得到修复。因此,加强对注浆过程的管理,避免出现泥浆冒顶现象,保持完整的触变泥浆润滑套,就显得非常重要了。

(3)目前,国内泥浆材料的抗泥水渗透性能,也就是泥浆的致密性还不如人意。当停止顶进较长时间以后,一般重新启动顶进的初始顶力比较大。尤其在粉砂层中,这一现象更加突出。所以,一是应该尽可能提高顶进效率,减少停顿时间。二是有必要对泥浆材料和配方进行研究。

5 结语

通过对大直径长距离钢顶管的施工风险的案例分析,以下几点是大直径长距离钢顶管施工中应该特别注意的:

(1)钢顶管的工作井出洞之前,应该认真分析水文地质情况,选择合理的围护结构和出洞加固方式,并落实各项质量控制措施,对出洞顶进是至关重要的。另外,出洞的姿态控制精度和洞口止水装置的密封性能对顺利完成随后的顶进也是十分重要的。

(2)对钢顶管全线的所有柔性接口,应满足密封性能、连接强度和刚度的要求,在顶进过程中,还要给予高度的关注,以防止接口的变形和破坏导致工程风险。

(3)在正常顶进过程中,钢顶管的地面沉降是可控的。但是,有必要研究非正常顶进过程中的地面沉降难题。比如,地质条件的异常、复杂的周边环境、停止较长时间后的重新启动,泥浆润滑套的破坏等引起的沉降。

(4)顶进阻力的大小与顶进的效率是负相关的。如何提高顶进效率是最大限度降低顶进阻力的有效途径。

[1]葛金科,沈水龙,许烨霜.现代顶管施工技术与工程实例[M].北京:中国建筑工业出版社,2009.

[2]马·谢尔勒著,漆平生,杨顺喜,李明堃译.顶管工程[M].北京:中国建筑工业出版社,1983.

[3]夏明耀,曾进伦.地下工程设计施工手册[M].北京:中国建筑工业出版社,1999.

[4]郑秀华.膨润土应用技术[M].徐州:中国地质大学出版社,2001.

[5]马保松.顶管和微型隧道技术[M].北京:人民交通出版社,2004.