动环监控系统低压配电监控性能改善与测试研究

2012-09-25黄赟,柯成

黄 赟,柯 成

(中国移动通信集团上海有限公司)

1 研究背景

上海移动动力设备经过不断的开局、扩容、增补,设备数量成倍增长,对传统意义的设备维护保障工作带来巨大挑战,自2002年上海移动局房动环监控系统开工建设以来,系统逐步配套接入相关动力空调设备,全面实现了对全网动力空调设备的实时监控设备运行状态、预期故障发生、迅速排除故障、记录和处理相关数据、进行综合管理,达到了无人及少人值守的目的。

局房动环监控系统经过10多年的投入使用,已经完全融合到整个动力维护工作中,对整个动力维护工作的开展起主导作用,因此监控系统设备数据的有效性、准确率,对动力系统安全生产运行的意义重大。

2 动力监控系统分析

目前,动环监控系统实现对低配设备远程监控可以分为:

(1)采用传统的干接点方式远程控制;

(2)低配开关等动力设备增设智能远程控制设备,即动力设备增设智能远程控制又分为加装PLC控制器及加装智能电表两种设备来实现对低配开关的远程控制。

2.1 采用传统干接点方式实现非智能低配设备远程控制

图1 传统干接点实现远程控制接线图

通常,动环监控系统现场采集设备的控制信号先经过远程模块光耦隔离模块,然后再通过达灵顿电流放大驱动器输出到远程遥控界面模块,主要控制继电器工作模式,从而控制现场低配开关的分合闸操作。

传统干接点方式实际应用于某通信大楼低配系统低压开关的远程控制,自2003年动环监控系统启用至今,遥控成功率100%。其后,又针对高压雷电感应干扰,又对原干接点控制电路进行修改,又增设防雷接地模块和手动与自动切换模式,避免雷电感应故障和人为误操作隐患。该工作模式因控制电路简单,故障点少,可靠性较高。

图2 现场干接点方式远程控制接线图

2.2 加装PLC控制器实现对非智能设备远程控制

此方式首先对非智能的低配开关加装PLC可编程逻辑控制器,通过对PLC设备进行相关程序的编程及设置从而进行低配开关的远程控制功能,使得非智能的低配开关转变为类智能设备。然后通过UPC+这一增强型智能设备协议转换器转换成统一协议后实现对低配开关的远程控制。

此类方式在完成设备初装的联调时性能良好,能达到100%准确率,但是随着设备使用年限增加,远程控制的准确率无法达到100%,由于一个PLC控制器控制了多把开关,如单把开关远程控制失灵无法单独维修及更换,影响面较大,同时PLC更换需重新编写相关程式,故对后期维护相当不便。

3 加装智能电表实现对非智能设备DO控制

此方式首先对非智能的低配开关加装智能电表,由智能电表进行低配开关的远程控制功能,使得非智能的低配开关转变为类智能设备。之后与加装PLC方式相同,通过UPC+转换成统一协议后实现对低配开关的远程控制。

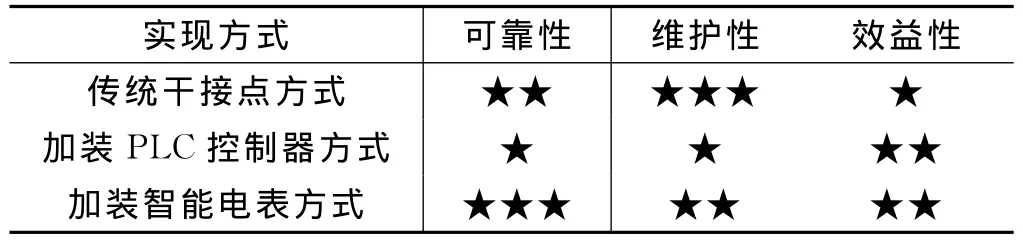

如今,自2006年起新建局站低配开关都加装了智能电表,使用至今远程控制的准确率达到100%。由于智能电表与低配开关是1对1关系,出现故障只需更换同型号设备替换即可。几种接入方式对比见表1。

表1 低配监控多种接入方式对比

4 三种接入方式替换可行性分析

4.1 用传统干接点方式替代

传统干接点方式无需外接电源、无需预留屏上空间,只需将采集器控制电路连接至低配开关辅助触点上即可实现对现场低配开关的远程控制,因此使用基于传统干接点方式可替代另两种方式。

4.2 用加装PLC控制器方式替代

加装PLC控制器方式无需预留屏上空间,但需额外提供UPS电源供其工作使用,故加装PLC控制器方式可用作替换加装智能电表方式,而不能用于替代传统干接点方式。

4.3 加装智能电表方式替代

加装智能电表方式需在屏上预留空间,并且需要提供额外的UPS电源供其工作使用,故加装智能电表方式无法替代其余两种方式,见表2。

表2 3种监控方式相互替换可行性表

5 现网情况低压配电监控性能分析与改善

5.1 非智能监控接入(非智能低配设备)

非智能接入方式是对应于传统高低配系统,采用DI/DO/电压电流传感器,通过对交流一次、二次线路采样、改接,实现三遥功能,对于早期的传统设备监测,为首选方式。

设备介绍及接入原理如例:

根据某通信大楼目前使用情况,优缺点比较:

(1)布线量大,改动二次线路,需停电进行,接入费用相对较高,接入后稳定性、直观性较强,维护简单;

(2)DI界面(见图3)绝大部分带电长期使用,有效寿命在5年左右,更换时需停电或做有效保护,如干接点输出更安全可靠;

(3)DO界面为二次驱动模块(见图4),主器件为继电器,实际使用次数低,不易损坏,性能指标良好,投入至今零消耗;

图3 DI界面

图4 DO界面

图5 电压电流传感器

(4)电压电流传感器(见图5,图6)更换需做保护或停电进行,目前实际使用情况良好,低配系统中未见损坏情况。

使用效果评估:

2002年开局建设以来,某通信大楼作为最大的传统低配监控接入系统,投入使用以来,各项指标达到预期效果,系统远程操作稳定可靠,响应良好。

图6 电压电流传感器

5.2 智能监控接入

随着智能化设备的普及应用,作为动力核心的交流低压配电设备,逐步实现智能化,直至三遥一体化。结合现网实际情况,智能接入也分2类:

5.2.1 智能电表/PLC(编程类)

以某通信低配系统D1、D2列为例,该低配系统采用IQ200的电表(模拟量)和施耐德的PLC(开关量、控制量)来实现智能化接入;另长寿大楼采用施耐德电表与西门子的PLC,该类型接入模拟量部分接入无异议,PLC则需要根据现场实际情况进行后台编程,对于监控接入主观来所没有任何问题,但是一旦发生个别数据异常或设备损坏,故障判断不直观,设备更换需要联系第三方进行数据配置,比较繁琐,维护难度大。

设备接入原理如图7。

图7 低配监控连接

根据各大楼施工调试使用情况,优缺点比较:

(1)市场趋势,实现智能化,施工接入简单实用;

(2)IQ200电表数据基本满足要求,性能可靠,唯一问题在于设备已停产,备件供应有问题;

(3)PLC接入由于本身需要数据编程,无论从接入或维修更换,涉及流程复杂,遥信状态通过灯号尚可判断变化,但点位数据需要借助接线图纸进行点文件配置,遥控无法直观测试,对故障排查带来难度。

使用效果评估:

某通信局系统投入使用以来,数据指标基本稳定,并通过前期多次验证,但其间几次联合演练测试对远程遥控时,由于告警量数量多,发生单控失效(2006年演练后进行模拟拦码测试,系统下发控制命令有效率100%,故判断由于联合演练数据告警量大,对智能设备下发控制指令有影响)。

5.2.2 智能电表、模块(固件类)

其他后续开局低配系统均采用固件类智能电表、模块实现智能三遥一体化接入,系统头柜采用ABB低压开关智能后台接入,联络及分路等开关采用AEC\QP标准化电表实行遥测、遥信、遥控,上述智能设备由于采用标准化固件,相当于纯硬件设备。对于标准化硬件而言,从故障更换而言,优势明显,其中AEC\QP电表液晶显示对AI/DI状态显示清晰,DO变化也可从后台参数量里调取,基于此对于数据的排查、故障的定性更直观明了,稳定性更高。

图8 低配监控连接

根据各大楼施工调试使用情况,优缺点比较:

(1)厂家维护、更换更简便,施工接入简单实用,监控测试更直观。

(2)标准智能电表纯硬件化,性能可靠。

使用效果评估:

目前各大楼低配运行使用稳定,联测测试未见异常。

综合评定与改善:

由于低压配电系统隶属于动力设备核心供电保障体系,其供电设备的可靠性不言而喻,故在实际监控接入情况下,除正常倒电操作、维护保养、安全演练外,个别监控点无法定期有效的进行可靠性核对,介于安装时间上各类低配系统的特性,为保证日后无人化值守,监控有效覆盖,综合实际状况,建议如下:

(1)对采用施耐德PLC的低配系统中,由于施耐德PLC编程的特殊性及前期出现的问题,对市电进线柜、市电油机转换柜、联络柜采用传统DO、DI界面接入,作为备用监测、控制部分,做系统保障,提升控制有效性大于100%。

(2)对新建局点低配系统市电进线柜、联络柜拟采用传统DO、DI界面接入作为备用监测方式,提升控制有效性达到200%。会议综合考量,列入上海移动接入监控规范要求。

6 低配遥控性能测试

6.1 传统干接点方式

传统干接点方式针对的低配设备为传统非智能低配系统,实现此类设备DO点控制是通过中达DO模块继电器控制,此类设备DO点性能测试方式为:

(1)拔除DO模块上的继电器电源跳线使继电器不动作;

(2)SWARE监控平台发布控制命令;(3)现场观察DO模块信号灯。

6.2 PLC控制方式

PLC控制方式主要用于初期智能低配系统,实现此类设备DO点控制是通过PLC向低配开关辅助触点发送控制信号实现,此类设备DO点性能测试方式为:

(1)拔除PLC至低配开关控制线;

(2)SWARE监控平台发布控制命令;

(3)现场观察PLC对应信号灯。

6.3 智能电表控制方式

智能电表控制方式主要用于目前智能低配系统,实现此类设备DO点控制是通过智能电表向低配开关辅助触点发送控制信号实现,此类设备DO点性能测试方式为:

(1)拔除智能电表至低配开关控制线;

(2)SWARE监控平台修改该DO点状态由脉冲至保持;

(3)SWARE监控平台发布控制命令;

(4)现场观察智能电表对控制状态。

以上方式可检测如下性能:

(1)DO模块标签准确性;

(2)监控系统DO点控制延时;

(3)SWARE系统对DO模块、PLC及智能电表可控性;

(4)DO模块、PLC及智能电表工作状态。