基于止血机制的冗余并联机器人精准容错控制

2012-09-24郭崇滨郝矿荣丁永生

郭崇滨,郝矿荣,丁永生

(1.东华大学 信息科学与技术学院,上海 201620;2.数字化纺织服装技术教育部工程研究中心,上海 201620)

并联机器人由多个支链组成,每个支链通常又包括传感器、连接杆、主动关节、被动关节等.一旦某个部件发生故障,那么对应的支链就会受到影响,从而导致目标任务无法完成.采用运动学冗余解决机械故障问题,是一种比较普遍的方法.其中,冗余控制器算法设计至关重要,直接决定着容错性能的优劣[1].许多学者还利用冗余并联机器人的容错能力[2]、力矩恢复能力[3]、可操纵性[4]进行容错控制器设计.此外,一些智能控制方法也有着不错的效果,如人工神经网络应用于机器人容错、蔽障、奇异点避免等方面[5],自适应模糊智能容错控制器在复杂的机械设备上有着更好的容错效果[6].但是,这些方法主要在理想环境下或者仿真设备上实现容错设计,类似机械间隙等因素没有被考虑[3,7].在实际工程中,一旦发生局部故障,机械间隙将显著地降低机器人的控制精度;因此,要想实现精准容错控制,必须能够辨识和利用补偿消除机械间隙产生的影响.

生理性止血机制作为人体的一种智能调节机制,具有较好的容错能力.其调节过程与运动控制系统中的消除误差过程十分相似.但是目前还只是从医学角度进行了相关研究[8],国内外均没有从控制的角度对其进行分析.本文受生理止血机制启发,针对冗余并联机器人在工程实际中发生局部故障后如何继续工作的问题,设计了一种精准容错控制器,具有一定的实用性、创新性.

1 冗余并联机器人精准容错问题描述

1.1 冗余并联机器人介绍

如图1所示,本文研究对象为固高科技GPM2002系列冗余2-DOF并联机器人,其具体的设备描述可参考文献[9].冗余机器人利用额外的冗余自由度,在无故障情况下,通常能够获得更高的负载能力和定位精度[3].在发生故障时,只要正常运转的驱动器数量不少于任务空间的自由度数目,机器人就能够继续完成容错任务[10].在并联机器人的各种故障研究中,关节自由活动故障受到了较多的关注[11].即某些主动关节失去了主动力矩能力,变为一个被动自由活动的部件.如图1所示,实验设备输入为A1、A2、A3处驱动器角度,输出为末端操纵器的X、Y坐标位置,并联机器人有一个额外的自由度.当某一关节发生自由活动故障,变成为一个被动关节时,由于其冗余特性,其他2个主动关节能够继续驱动末端操纵器完成目标任务.

图1 机械间隙分析Fig.1 Mechanical clearance analysis

1.2 机械间隙分析及其精准容错控制要求

如图1(a)所示,机械间隙已设计得非常小(2 mm以内),但无法完全避免.当所有的驱动器正常工作时,设备具有对称结构和冗余特性,机械间隙的影响相互抵消,对末端操纵器的位置影响非常小.然而,当某个主动关节发生故障变为被动关节时,该关节则变为负载,导致机械间隙不对称,对其他关节和末端操纵器造成较大的影响.如图1(b)所示,机器人沿Y轴正方向运动时,主动关节A2处发生故障,变为被动关节,机械间隙变为不对称结构(图1(b)中,实心圆柱表示内轴部件,空心圆环部分表示外环部件,中间空隙表示机械间隙).此时,假设机械间隙为Δ,那么一些支链的几何计算长度就由L变为L±Δ或L±2Δ,而此时仍然以L计算所有支链的几何长度,最终导致末端操纵器的真实位置较理想位置发生了较大变化.因此,理想的运动学模型[9]明显不再适用于并联机器人的精准容错控制.

2 生理止血机制及其启发控制方法

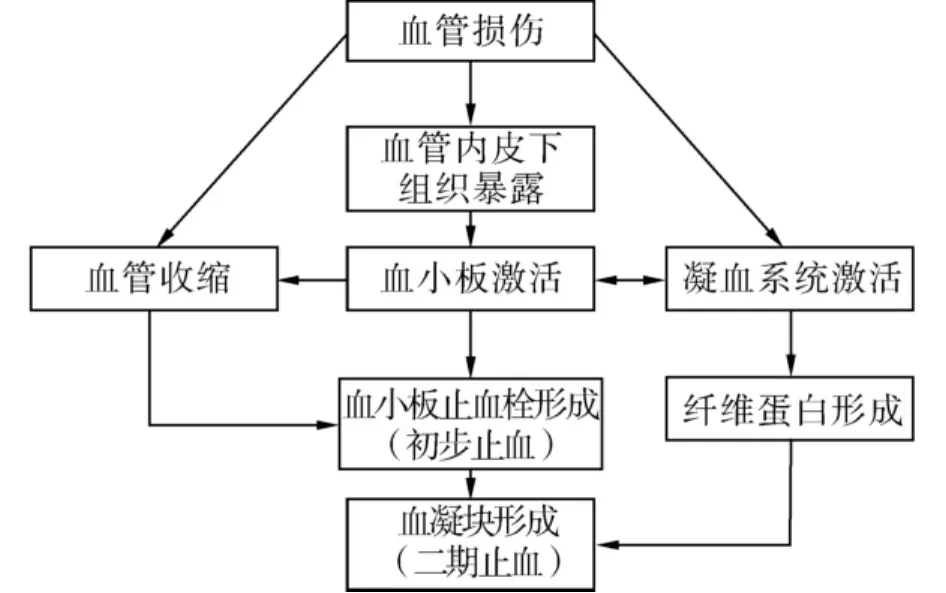

止血机制通常包括3个协同调控过程:血管收缩过程、血小板止血栓形成过程(初步止血)、血凝块形成过程(二期止血).如图2所示[8]:1)血管受损后,损伤性刺激立即引起局部的血管收缩,降低血压和血流速度.2)损伤会导致内皮下组织暴露,从而激活血小板.促使激活血浆中的凝血系统,以及促使血管进一步收缩,利于血小板的粘附和聚集,形成血小板止血栓,完成初步止血.3)与此同时也可以激活凝血系统,促进纤维蛋白形成,加固血小板止血栓,形成血凝块,达到二期止血.

根据止血调控机制,结合冗余并联机器人控制特性,提出了一种新的协同容错控制方法:某一血管的生理性止血调控过程,可以看成并联机器人的某一个子通道消除偏差的过程;血管内皮下组织暴露激活血小板可以看成控制器根据传感器误差信号调控的过程;血管收缩作用可以看成进行误差收缩优化,防止发生超调或剧烈变化;而在凝血系统的激活,可以看成机器人发生局部故障的情况下,激活协同容错功能,进行补偿修正.此时被控设备在核心控制器的调控作用下,同时进行着误差收缩优化和协同容错修正,实现多目标协同调节.

图2 止血机制调控过程Fig.2 The regulation of hemostasis mechanism

3 精准容错控制器设计

3.1 系统结构

基于止血机制启发的容错方法,提出一种精准容错控制器(precise fault-tolerant controller,PFTC),如图3所示.

图3 精准容错控制器系统结构Fig.3 The system structure of the PFTC

该控制器系统由一个理想逆运动学模块、一个协同智能容错模块、一个冗余并联机器人和3个子控制通道组成.其中,每个子控制通道表示并联机器人的一个控制支路,包括一个控制器、一个驱动器、一个误差收缩优化模块.当误差不大时,理想逆运动学模块、控制器、驱动器起主要调控作用;当误差较大时,误差收缩优化模块被激活用于优化控制器性能;当某一个驱动器发生故障时,协同智能容错模块被激活用于整体控制补偿,消除驱动器故障带来的影响.

3.2 控制器算法设计

当冗余并联机器人在正常工作状态下,机械间隙误差可以被忽略,由理想逆运动学模块调节各个驱动器,输入位置信号Pin(t)和输出目标角度¯θi(t)信号之间的关系可以表示为

式中:函数fIIKM表示理想逆运动学模型,其具体的计算过程可参考文献[9];Xin(t)、Yin(t)分别表示输入目标位置的X、Y方向坐标;在本文中下标i用于表示第i个子通道.

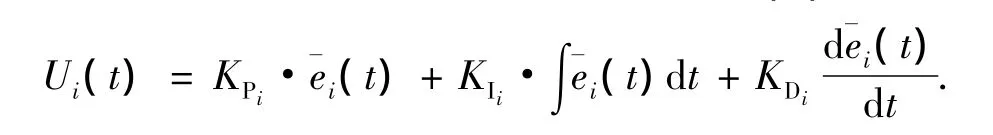

一些传统的控制器,比如PID控制器、模糊控制器等,都具有不错的控制性能和简洁的应用能力,可以被选作为子通道的控制器.本文选用传统的PID控制器作为控制器:

式中:Ui(t)为控制器的输出,KPi、KIi、KDi为 PID 控制器参数,θi(t)为实时的驱动器角度.

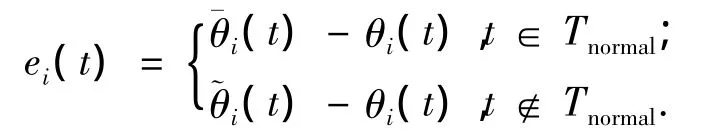

基于血管收缩过程,设计误差收缩优化模块.当血管损伤时,能够迅速降低血压和血流速度从而止血;然而,在正常状态时,血管能在其工作范围内加强血流循环.类似地,误差优化方法可以设计为:当误差较大时或超出一定可控范围时,将一级控制器中的计算误差做收缩计算处理,从而减弱控制行为,防止超调;相反,当误差较小时,可以适当增加计算误差值,从而增强控制精度和响应速度[12].一种简单的误差收缩方式设计为

式中:¯ei(t)是优化后的误差,eseti>0是一个误差调控因子,可以被设置为最佳调控范围的上限误差值.通过误差收缩优化模块对误差的处理后,式(1)变为

基于凝血系统的调控特性,协同智能容错模块主要用于辨识驱动器故障造成的影响,并生成相应的补偿信号.当所有驱动器都正常工作时,协同智能容错模块处于休眠状态;如果监测到某一个驱动器发生故障,此时协同智能容错模块被激活,促使整体控制器提高容错性能.该模块由3个容错误差辨识网络(fault-tolerant identification network,FTIN)组成.文献[7]分析了并联机器人4种典型的故障监控方法.在本文中,不再讨论具体的故障监控方法,假设能够自动地发现故障关节j,激活对应的容错误差辨识网络netj.然后由netj计算各个子通道中的目标关节角度修正值:

此时,式(2)被替换为

式中:Tnormal表示设备正常运行的时间集合,函数netj是一个在先验数据训练基础上的智能学习的预测网络,本文选用BP神经网络进行学习训练.如果训练网络netj,则首先假设关节Aj发生故障,不能主动驱动,切断该通道信号,由另外2个正常关节驱动设备运行.实时记录真实的关节角度和末端操纵器位置.由于此时已经发生故障,末端真实值不能再由正运动学模型推导而求,应该采用激光定位[13]、机器视觉[14]等其他传感器检测末端操作器的真实值.本实验采用一个数字CCD摄像头进行实时读取末端操作器的真实位置[14].然后,把真实末端操纵器的值作为输入,真实的关节角度作为输出,便可以完成netj的训练.

4 实验结果与分析

所有控制算法在Matlab/Simulink环境下连接真实设备进行实时控制,其中固定采样步长为0.005 s.首先,对FTIN进行实验验证,一组典型的结果如图4所示.关节2发生故障,输入未训练的随机轨迹,记录真实轨迹及关节角度.将真实的轨迹分别作为FTIN和理想的逆运动学模型的输入,预测目标为关节角度.实验结果表明,FTIN预测值与真实角度值比较相似,而理想逆运动学模型的预测值与真实角度有较大的偏差.从而说明,在关节发生故障时,FTIN能够修正各个关节的目标角度,提高设备的容错能力.其次,进行单通道实验验证.把机器人关节1的链接杆拆开,只让驱动器1运转,进行单通道测试.传统PID控制器与基于误差收缩优化模块的优化PID控制器(PID-ECOM)在3组不同的阶跃信号和4组不同的冲击信号下进行对比测试.为了使对比实验更清晰,相同参数选用相同值,有KP1=4、KI1=0.4 和 KD1=0.05,ECOM 中的 eset1=0.05.

图4 容错误差辨识网络测试结果Fig.4 Testing results of the FTIN

如图5(a)所示,PID-ECOM控制器与传统的PID控制器相比能够更加显著地快速、平滑响应,并且超调量较小.从局部放大细节可以看出,PIDECOM拥有更好的控制精度和稳定性.如图5(b)所示,在冲击信号作用下,PID-ECOM控制器相对于PID控制器明显有着较强的容错能力.单通道实验结果表明,基于血管收缩机制启发的ECOM能够优化控制器性能,提高PFTC的子通道控制性能和容错能力.

图5 单通道对比结果Fig.5 Contrast effect of the sub-channel experiment

最后,通过2-DOF冗余并联机器人的综合实验,PFTC对比无协同智能模块的PID控制器,进一步验证PFTC的精准容错控制性能.许多不同输入的实验结果均表明,PFTC的精准容错控制性能优于PID控制器.假设关节2发生故障,一个具有代表性的未训练实验轨迹是以(216.5,250)作为起点以(296.5,330)作为输入目标位置的直线运动.

如图6所示,当关节2发生故障后,冗余并联机器人能够继续工作.PFTC的真实位置轨迹优于PID控制,特别当末端操纵器运行到较远离起点位置时,位置精度优势更为明显.

图6 综合实验对比Fig.6 Contrast effect of the comprehensive experiment

实验结果表明,通过误差收缩优化模块的误差优化算法和协同智能容错模块的辨识预测算法,无论是对子通道控制还是对并联机器人的整体控制,控制精度和容错能力均有较大的提高.提出的PFTC能够实现冗余并联机器人的精准容错控制.

5 结束语

本文首先概括了冗余并联机器人的冗余特性、机械间隙的影响以及精准容错控制要求.然后,分析了生理止血机制及其调控特性,揭示了生理止血机制与容错控制系统的相似性,并启发出一种协同智能控制方法.基于生理止血机制启发的智能控制方法,设计了精准容错控制器.最后,利用2-DOF冗余并联机器人进行了全面的实验,实验结果表明,所提出的容错控制器无论是对子通道控制还是对并联机器人整体控制,控制精度和容错能力均比传统PID控制器有较大的提高.据所知,这是第一次基于生理止血机制提出相关的智能控制方法,成功用于考虑到机械间隙问题的真实冗余并联机器人容错控制中.该控制器及其控制思想,同样适用于其他类似的多通道冗余控制的工业设备中.

[1]NOTASH L,HUANG L.On the design of fault tolerant par-allel manipulators[J].Mechanism and Machine Theory,2003,38(1):85-101.

[2]YI Y,MCINROY J E,CHEN Y.Fault tolerance of parallel manipulators using task space and kinematic redundancy[J].IEEE Transactions on Robotics,2006,22(5):1017-1021.

[3]NOTASH L.A methodology for actuator failure recovery in parallel manipulators[J].Mechanism and Machine Theory,2011,46(4):454-465.

[4]UKIDVE C S,MCINROY J E,JAFARI F.Using redundancy to optimize manipulability of stewart platforms[J].IEEE/ASME Transactions on Mechatronics,2008,13(4):475-479.

[5]SONG Q,YIN L.Robust adaptive fault accommodation for a robot system using a radial basis function neural network[J].International Journal of Systems Science,2001,32(2):195-204.

[6]ZHANG K,JIANG B,STAROSWIECKI M.Dynamic output feedback fault tolerant controller design for Takagi-Sugeno fuzzy systems with actuator faults[J].IEEE Transactions on Fuzzy Systems,2010,18(1):194-201.

[7]TINSÓR,TERRA M H,BERGERMAN M.A fault tolerance framework for cooperative robotic manipulators[J].Control Engineering Practice,2007,15(5):615-625.

[8]TYURIN K V,KHANIN M A.Hemostasis as an optimal system[J].Mathematical Biosciences,2006,204(2):167-184.

[9]郭崇滨,郝矿荣,丁永生.基于神经内分泌的并联机器人智能控制系统[J].机电工程,2010(7):1-4,8.

GUO Chongbin,HAO Kuangrong,DING Yongsheng.Parallel robot intelligent control system based on neuroendocrine method[J].Journal of Mechanical& Electrical Engineering,2010(7):1-4,8.

[10]ZHAO J,ZHANG K,YAO X.Study on fault tolerant workspace and fault tolerant planning algorithm based on optimal initial position for two spatial coordinating manipulators[J].Mechanism and Machine Theory,2006,41(5):584-595.

[11]ROBERTS R G,YU H G,MACIEJEWSKI A A.Fundamental limitations on designing optimally fault-tolerant redundant manipulators[J].IEEE Transactions on Robotics,2008,24(5):1224-1237.

[12]GUO C,HAO K,DING Y,et al.A position-velocity cooperative intelligent controller based on the biological neuroendocrine system[J].Lecture Notes in Computer Science,2011,6677(3):112-121.

[13]MCINROY J E,O’BRIEN J F,NEAT G W.Precise,fault-tolerant pointing using a Stewart platform[J].IEEE/ASME Transactions on Mechatronics,1999,4(1):91-95.

[14]ZHOU N,HAO K,GUO C,et al.Visual servo control system of 2-DOF parallel robot[J].Software Engineering and Knowledge Engineering:Theory and Practice,2012,114:425-433.