化工装置蒸汽伴热系统问题讨论

2012-09-22胡建斌马玉斌

胡建斌,马玉斌

(天津渤天化工有限责任公司,天津300480)

化工装置蒸汽伴热系统问题讨论

胡建斌,马玉斌

(天津渤天化工有限责任公司,天津300480)

介绍了化工装置中蒸汽伴热系统的设计以及在设计、安装、运行管理中应注意的问题。

化工装置;蒸汽伴热;设计;安装;运行管理

1 前言

化工生产中,伴热是将热能由外部热源供给管线系统或设备,用以保证设备和管线系统能够正常运转,从而完成连续的化工操

作。在确定需要伴热的管线时应综合考虑,既要保证不遗漏需要伴热的管线,又要保证不做冗余的设计。

2 蒸汽伴热系统的设计

化工生产中,根据伴热

介质不同伴热分为蒸汽伴热、热水伴热和电伴热3种,在国内化工装置中蒸汽伴热是首选的伴热形式。蒸汽伴热在伴热方式上又分为外伴热、内伴热和夹套伴热,在实际生产中绝大部分为外伴热。

2.1 伴热管的材质和规格

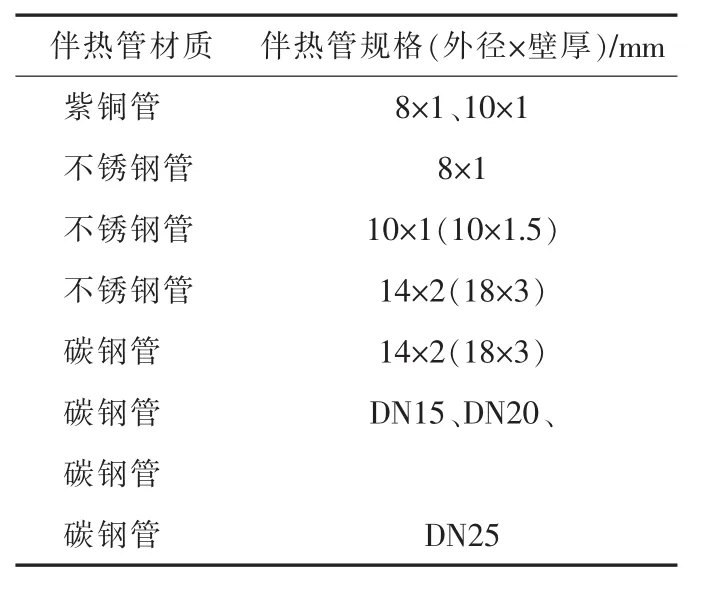

蒸汽伴热管的材质主要有紫铜管、不锈钢管和碳钢管,伴热管材质的选用主要由用途、使用环境和投资额三方面综合考虑。一般情况下,工艺管线采用碳钢管伴热,但在一些酸、碱等腐蚀性较强的环境中,由于碳钢管极易被腐蚀,应采用不锈钢管伴热,仪表管线采用不锈钢管或紫铜管伴热。常用的伴管材质和规格可按表1选取[2、5]。

表1 蒸汽伴管材质和管径

2.2 伴热管的管径与根数

伴热管的管径及根数取决于被伴热管道所需的伴热量,由伴热蒸汽的品质和被伴热管道的热损失和过程要求等因素决定,可按下列公式(1)、(2)计算(采用硬质或半硬质圆形保温材料制品)

式中:K—热损失附加系数,取1.15~1.25;

t—被伴介质温度,℃;

ta—环境温度,℃;

tst—伴管介质温度,℃;

λ—保温材料制品导热系数,W/m·℃;

α—保温层外表面向大气的放热系数,W/m·℃;

αi—保温层内加热空间空气向外表面向保温层的放热系数,W/m·℃;

D0—保温层外径,m;

Di—保温层内径,m;

d0—伴管外径,m。

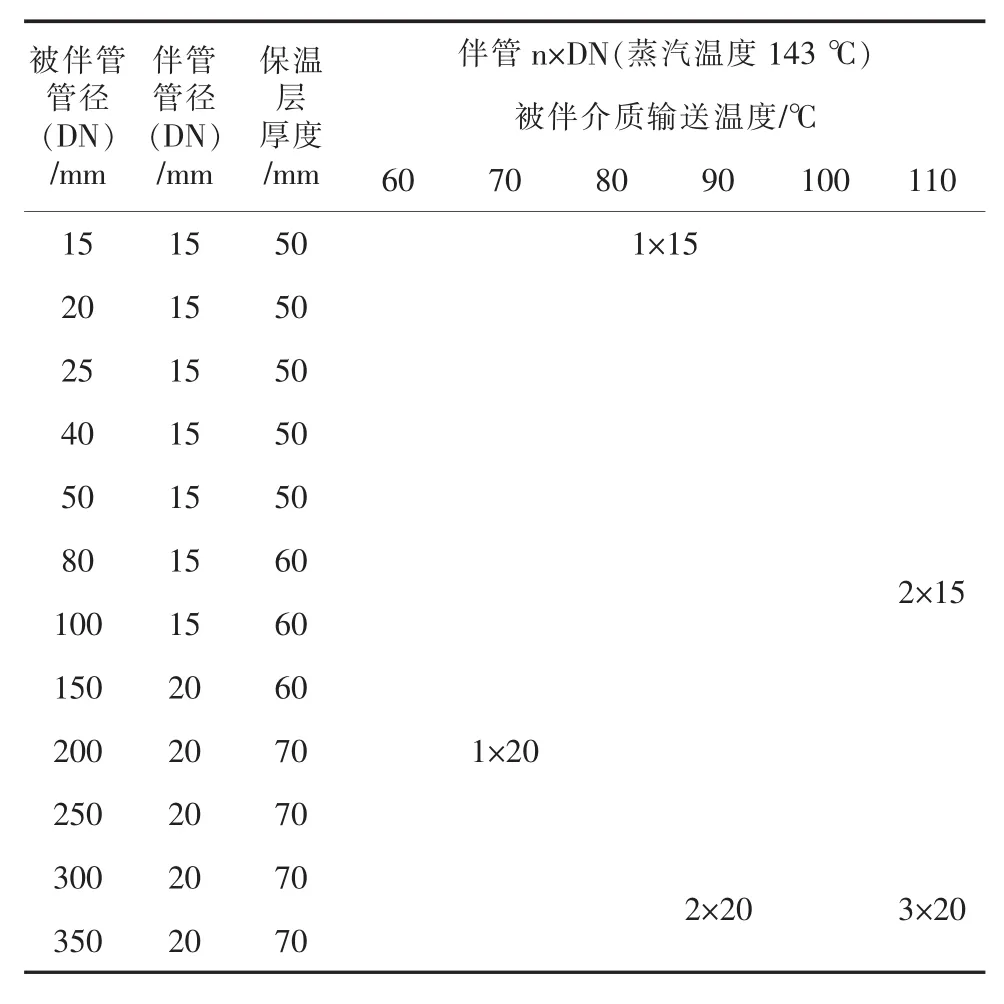

在实际设计过程中,可根据伴热蒸汽温度(或压力)、环境温度、被伴管管径、被伴介质输送温度和保温层厚度等参数直接参照设计规范中给定的经验数据选取,如表2所示[1、3]。

表2 蒸汽伴管根数及管径(环境温度-15℃)

2.3 伴热管的最大允许有效伴热长度

伴热管的最大允许有效伴热长度与蒸汽压力和伴热管直径有关,若伴管长度超过最大允许长度就将造成伴热管路阻力降和散热损失的增加,并使蒸汽压力和温位下降,出现伴热蒸汽未到末端就已变成冷凝水的现象,影响伴热效果。伴热管的最大允许有效伴热长度的理论计算涉及因素甚多,因此,在设计中常根据经验做出规定,见表3[1、2、4]。

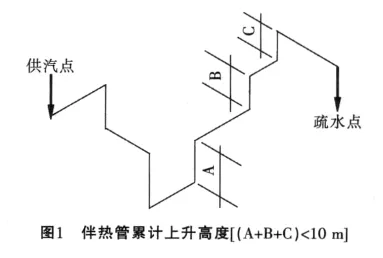

2.4 伴热管U形弯的允许高度

伴热蒸汽管出现U形弯是不可避免的,U形弯的出现会增加蒸汽伴热管的压力降,不利于空气的排除,产生气阻,同时会引起水击。设计规范对不同蒸汽压力下的U形弯累计高度做出了规定,见表4。同时规定,若U形弯的累计上升高度超过表4中数值时,宜适当减少伴热管最大有效伴热长度,但伴热管累计上升高度不宜超过10 m,U形弯累计上升高度的定义如图1所示[1、2、4]。

表3 蒸汽伴管最大允许有效伴热长度

表4 蒸汽伴管允许U形弯累计上升高度

2.5 蒸汽伴热系统的配管设计

蒸汽伴热系统的配管包括伴热蒸汽供汽管线、蒸汽分配站、疏水站、疏水阀组、凝液回收管线等,合理的配管设计能够保证伴热系统的正常运行,方便生产管理,降低能耗[1、3、4]。

2.5.1 伴热蒸汽供汽管线的设计

伴热蒸汽供汽管线的设计在规范中只规定应从主蒸汽管顶部引出,并在靠近引出处设切断阀,并未对管线布置做出明确规定,因此,在管线设计时,随意性很大。根据运行经验,建议蒸汽伴热主管最好从装置蒸汽总管上引出2根伴热蒸汽管,分别供常年伴热和冬季防冻伴热用,这样既方便管理又节约蒸汽,其管线布置如图2所示。

蒸汽伴热总管和支管应选用无缝钢管,其管径由伴热所需蒸汽量对照表5选取,伴热所需蒸汽量m可根据式(3)计算.

表5 伴热蒸汽总管和支管与饱和蒸汽流量、流速关系

式中:K1—比率系数,一般取K1=2;

qi—管线的允许热损失,kJ/(m·h);

L1—伴管长度,m;

H—蒸汽汽化潜热,kJ/kg。

2.5.2 蒸汽分配站和疏水站的设计

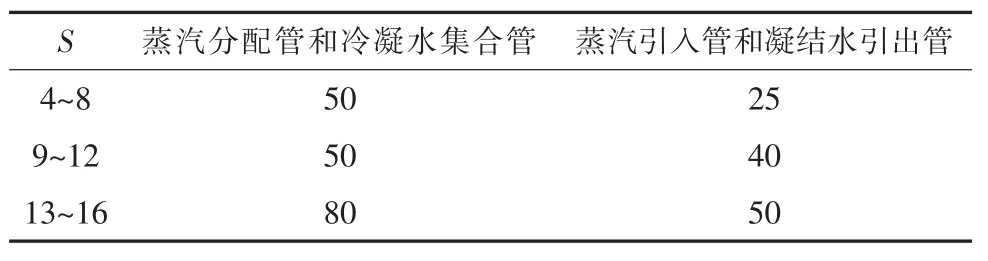

为实现集中供气和集中疏水,装置内伴热系统应规划若干个供气站和疏水站,站的布置应统一规划,布局合理。设计规范规定在3 m半径范围内,如果有3个或3个以上伴热点及回收点时,应设置蒸汽分配站和疏水站,并将它们布置在地面或平台上,以方便操作和维修,蒸汽分配站和疏水站的管径可按式(4)计算出“S”值,然后按表6查取。

式中:DN15、Ø12、Ø10伴管根数;

A—DN20伴管根数;B—DN25伴管根数。

2.5.3 疏水阀组的配管

正确选用疏水阀后,疏水阀组的配管对其使用和伴热效果有直接影响,在设计时,应注意以下几点,一是疏水阀组一般不设旁路,以防止蒸汽泄漏入凝结水系统而增加凝结水系统的压力,造成疏水阀排水能力减小或不能正常工作;一是疏水阀组的配管应在疏水阀前的直管段低点设置排污阀,且要在疏水阀前设置过滤器(疏水器自带过滤器的可不设),以防止管路内杂质进入疏水器而影响其正常工作。

表6 蒸汽分配站、疏水站管径(DN)mm

2.5.4 凝液回收管管径的设计

由于蒸汽冷凝液在回水管内流动时,随着压力降低,部分冷凝液会产生蒸发现象,同时,疏水器在使用过程中蒸汽会通过阀片泄漏到冷凝液回收管道中,使回水管道内出现汽、水混合状态,使回水管内混合气体的体积比纯冷凝液的体积大,所以,冷凝回水管的管径应等于蒸汽伴热管的管径或大一级。

3 蒸汽伴热系统在安装过程中应注意的问题

蒸汽伴热系统在安装过程中除应严格按照设计要求进行外,还应注意以下几点:

(1)伴管蒸汽应从主管蒸汽管顶部引出,并宜在靠近引出处的水平管段上设置切断阀;

(2)蒸汽分配站和疏水站的安装要以方便操作和维修为原则,同时分配站和疏水站应留有一定数量的备用接头,并用管帽或法兰盖封堵;

(3)伴管蒸汽应从高点引入,沿被伴热管道由高向抵敷设,凝结水应从低点排出,应尽量减少U形弯,以防止产生气阻和液阻;

(4)伴热管连接应采用焊接,改变方向时,宜采用现场煨弯,在经过阀门、管件时,应沿其外形敷设,且宜避免或减少U形弯;

(5)被伴管水平敷设时,伴管应安装在被伴管下侧或两侧,垂直敷设时,伴管等于或多于3根时,宜围绕被伴管均匀敷设。

(6)伴管的结构型式一般为光管伴热,即伴热管直接与被伴管直接接触,伴管用金属扎带或镀锌铁丝捆扎在被伴管上,捆扎间距为1.0~1.5 m;当被伴热介质为热敏性物料或被伴管与伴管产生接触腐蚀时,应在伴热管与被伴管之间加隔离快,并在垫层处捆扎;当伴管捆扎材料与被伴管之间有接触腐蚀时,应在捆扎处加隔离块。

(7)由于伴热管与被伴管热膨胀量不同,当伴热管直线距离较长(大于40 m)时,除伴热管随被伴管的L形自然补偿外,一般每隔20~30 m设1个U形或Ω形补偿器,当被伴管有法兰或阀门或弯管时,可随法兰或阀门或弯管外形设补偿器,但所有补偿器都不得出现袋形;

(8)为识别伴管走向,对蒸汽分配站和疏水站以及与其相连的伴热管应按设计编号作标记,将编号压印在铝或不锈钢制的标牌上,并系在相应的伴管上,同时,为防止标牌损坏或丢失还应编制相应的伴热系统图,对伴热系统的维护保养[1、2、4、7、8]。

4 蒸汽伴热系统在运行过程中应注意的问题

(1)伴热系统在运行过程中应按时巡检,发现泄漏要及时处理,对破损的保温层也应尽快修复,以防止雨、雪水进入保温层而加快伴热管的腐蚀速度。

(2)伴热系统在运行过程中应定期检查伴热效果,若发现伴热温度不能达到要求应尽快查找原因。一般,伴管达不到伴热要求有2种可能,一是疏水器发生堵塞而不能正常工作,此时,应清通疏水器并定期从排污阀排出伴管中的杂质;一是伴管阻力大,造成蒸汽短路,这可能是别的疏水器发生蒸汽泄漏而造成凝液管压力增加或是由于不同伴热管的热负荷相差较大造成的,此时,应根据不同原因做相应处理。

(3)当系统处于停车状态时,为防止某些管线或容器内物料过热,对低沸点的物料应关小或间断通入伴热蒸汽,以保证系统温度基本稳定即可。特别是泵入口管线及容器内静止物料,更应控制伴热蒸汽量,以防止温度过高,在泵启动时引起物料在泵入口处闪蒸而造成汽蚀,损坏设备。

(4)在冬季,若伴热系统停用,应及时从疏水站低点放净处排净伴热管中的蒸汽凝液,防止伴管被冻裂,必要时可用氮气吹扫整个伴热系统管线和阀门,以达到更好的伴热效果。

(5)在夏季,应关闭冬季防冻伴热主管上的切断阀,并在阀后加盲板,防止阀门内漏。从疏水站低点放净处排净伴热管中的蒸汽凝液,同时,用N氮气吹扫伴热系统管线和阀门,吹扫完毕后整个系统用氮气保持微正压,用以防止伴热管发生电化学腐蚀,从而延长伴热管的使用寿命[4、6、7]。

5 结语

蒸汽伴热是化工装置中最常用的伴热方式,其特点是投资费用少、可靠性高、安全性好,但也存在一些问题,如蒸汽的跑、冒、滴、漏现象比较普遍,造成维修保养难度大;蒸汽伴管易腐蚀,一般设计使用寿命为3~5年;由于设计或施工不合理,造成伴热达不到伴热要求以及能量利用率低、温度控制能力差等。因此,在伴热系统设计和施工中应严格按照设计规范和施工规范操作,在运行中加强维护和管理,尽可能降低能耗,延长伴管使用寿命。蒸汽伴热系统设计和运行的优化以及降低伴管的腐蚀速率,延长使用寿命是蒸汽伴热研究的方向。

[1]SH/T3040-2002.石油化工管道伴管和夹套管设计规范.

[2]SH 3126-2001.石油化工仪表及管道伴热和隔热设计规范.

[3]化工工艺设计手册(下)第二版.化学工业出版社,1994.

[4]陈让曲.石油化工厂蒸汽伴热系统问题讨论.炼油设计,1996,26(2):51-56.

[5]孙洪波,白元峰,李欣平.化工装置中蒸汽伴热系统的工艺设计.石油化工设计,2000,17(4):22-26.

[6]薛祖源.浅谈石油化工装置防冻问题.化工设计,2007,17(2):15-20.

[7]黄文明.化工生产中蒸汽伴热的用途与设计安装.化工时刊,1992,12:29-31.

[8]金福鹏,郭慧,李岩.化工装置中工艺管道的伴热设计.辽宁化工,2008,37(5):326-327.

Several aspects of steam tracing system in chemical plant.

HU Jian-bin MA Yu-bin

(Tianjin Botian Chemical Co.,Ltd,Tianjin 300480,China)

To introduce the steam tracing design in chemical plant and the problems that we should pay attation to in tracing design and installation and operation management.

chemical plant;steam tracing;design;installation;operation management

TQ055.8+1

B

1009-1785(2012)09-0044-04

胡建斌(1979—),男,2002年毕业于沈阳化工学院,化工工艺专业,大学学历,工程师。现就任于天津渤天化工有限责任公司环氧氯丙烷厂,从事工艺技术管理工作。

2012-04-15