基于SIMOTION的深孔钻机床设计与开发

2012-09-20贺旭光朱劲王晓年

贺旭光,朱劲,王晓年

(同济大学 电子与信息工程学院,上海 201804)

0 引言

在深孔钻机床领域,刀具品种规格更加多样化,长则4 000 mm、短则100 mm,粗则Φ30 mm,细则Φ5 mm,这对机床的整体性能提出了更高的要求,无论是机械精度、抗震、抗变形能力还是电气响应速度、控制精度都要符合加工设备的加工要求。

之前的运动控制领域中,普通电机驱动器具备很强的运动控制功能,但是它的逻辑控制性能和运算功能较弱,而普通PLC提供了较全面的逻辑控制功能,但是不能满足运动控制的需求;因此传统的应用方式是将PLC与伺服控制器配合使用,这样存在高速数据传输、数据同步和精确控制等方面的问题。西门子公司推出新一代的运动控制平台SIMOTION。SIMOTION是为运动控制起主导作用的机器而设计的,本身集成了逻辑控制与运动控制,可以独立完成以往PLC加电机调速器的所有功能,主要应用在控制要求复杂,控制精度高和控制相应快的运动领域[1]。

本文在分析某型汽车发动机过油孔特点的基础上,基于西门子新一代控制驱动器SIMOTION开发出一套汽车发动机过油孔深孔钻机床,提高过油孔加工环节的加工速度,以满足整条发动机生产线的加工节拍要求。

1 系统控制要求

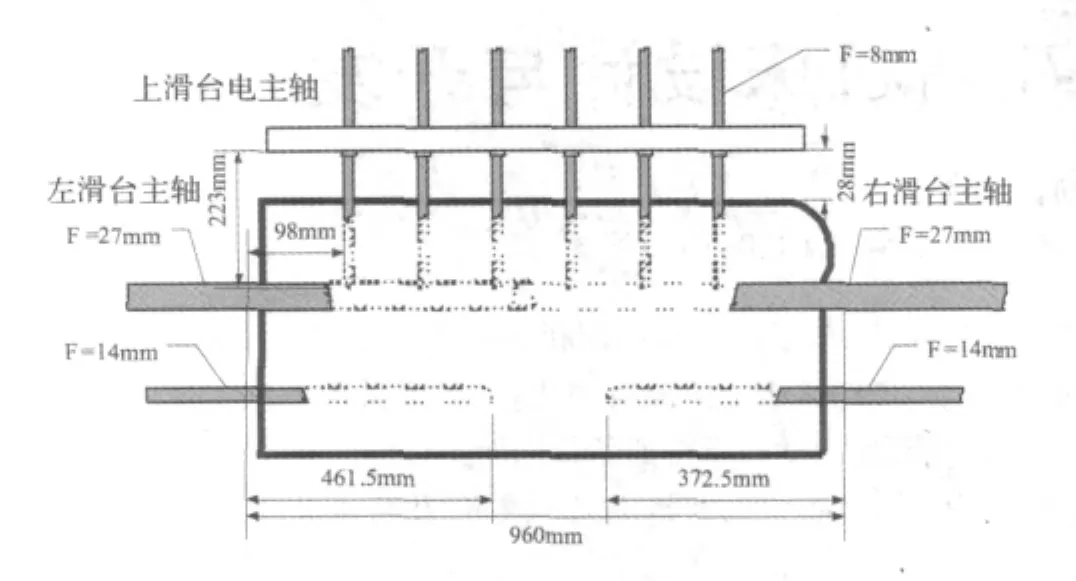

该发动机需要九个互相贯通的过油孔,其中发动机表面六个深孔,孔深196 mm,一个左右贯通的深孔长达969 mm,在内部与上面六个过油孔相通,另外两个过油孔分别在工件左右两侧,孔深分别为456.5 mm和367.5 mm。根据工件加工特点,将深孔钻机床设计成三面十轴,其中左右各两个轴,上面六个轴,左右分别有一个轴在同一个进给直线上相向运动,最终打通工件(如图1所示),上滑台刀具打孔最终与Φ27 mm孔相通;各个方向分别有一台伺服电机作为进给轴。

发动机加工车间整条生产线每个环节最高加工时间3.5 min,因此,为了与整条缸体生产线节拍保持一致,满足整条生产线要求,过油孔加工环节必须控制在3.5 min内完成,为保证机械设备安全,进给轴进给速度要控制在180 mm/min之内,进给过程分三个阶段:入孔阶段(V1=120 mm/min),钻孔阶段(V2=180 mm/min),出孔阶段(V3=150 mm/min);上滑台由于加工斜孔,无法安装钻套,于是有一个接近工件阶段(28 mm位移,进给速度:V5=300 mm/min);返回速度V4=4 000 mm/min。

2 钻孔方案设计

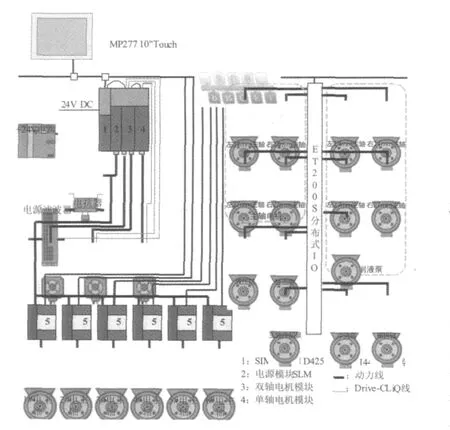

根据系统实际应用特点,设计系统网络拓扑图如图2所示,HMI、控制驱动器、被控对象组成网络,各设备之间通过ProfiBus-DP总线通信。

由于时间控制方式的定位功能是开环的,在以时间控制实现定位时会有累积误差,因此不能达到精确的位置控制功能要求,而SIMOTION有强大的位置控制功能,根据SIMOTION在运动控制中的优越性,结合实际需求,选择绝对控制方式实现钻孔定位。

图1 深孔钻机床加工示意图

左右进给轴伺服电机都拖动两个主轴,每把刀的刀长可以小范围调节,因此27 mm刀和14 mm刀的前端差可以改变,加工方案以27 mm主轴为基准,同时不能与上滑台主轴刀具发生干涉。机械要求上滑台入孔深度20 mm,出孔深度15 mm;左滑台入孔深度30 mm,出孔深度16 mm;右滑台入孔深度30 mm,出孔深度20 mm。

2.1 左右滑台27 mm刀具之间不能撞刀

刀尖为锥形结构,为了保证27 mm深孔彻底贯通,因此要有10 mm左右的重合距离,共970 mm。在左右滑台同时进给的前提下,只有一个滑台加工完成后先退刀,另一个滑台继续进给到目的位置后退刀。上滑台预钻孔在工件靠右部位,相对于左滑台,同等条件下右滑台退刀过程中容易与上滑台刀具发生干涉,为了右滑台争取更多退刀时间,需要右滑台先退刀,为了保证安全性,设计当右滑台退刀时,左滑台刀头与右滑台刀头之间有5 mm冗余距离。

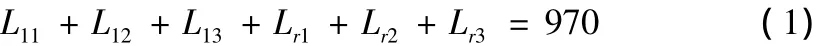

左滑台入孔距离L11=30 mm,钻孔距离L12待定,出孔距离L13=16 mm;右滑台入孔距离Lr1=30 mm,钻孔距离Lr2待定,出孔距离Lr3=20 mm;左滑台入孔时间t11=L11/V1=15 s,t12=L12/V2,t13=L13/V3=6.4 s,tr1=Lr1/V1=15 s,tr2=Lr2/V2,tr3=Lr3/V3=8 s;根据实际需求不难得到如下关系:

图2 硬件系统框图

右滑台退刀点进给量:

右滑台退刀时,如果左滑台处于出孔阶段,可得到此时左滑台进给总距离:

约束条件:

左滑台处于出孔阶段:

经过计算发现不能得到完全满足(1)、(2)、(3)、(4)、(5)的Ll2和Lr2。

右滑台退刀时,如果左滑台处于钻孔阶段,可得到此时左滑台进给总距离:

时间最短的必要条件是L1+Lr≤950,要达到最优化,取:

由(1)、(2)、(6)、(7)不难计算出 L12=451 mm,Lr2=423 mm。

此方案是左、右滑台的最优加工方案,左、右滑台进给时间(取二者最大):

左滑台进给量:L1max=L11+L12+L13=497 mm

右滑台进给量:Lrmax=Lr1+Lr2+Lr3=473 mm

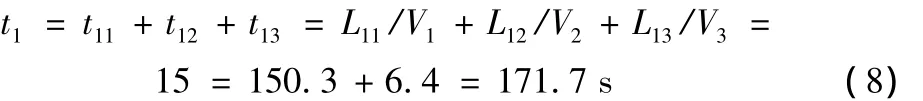

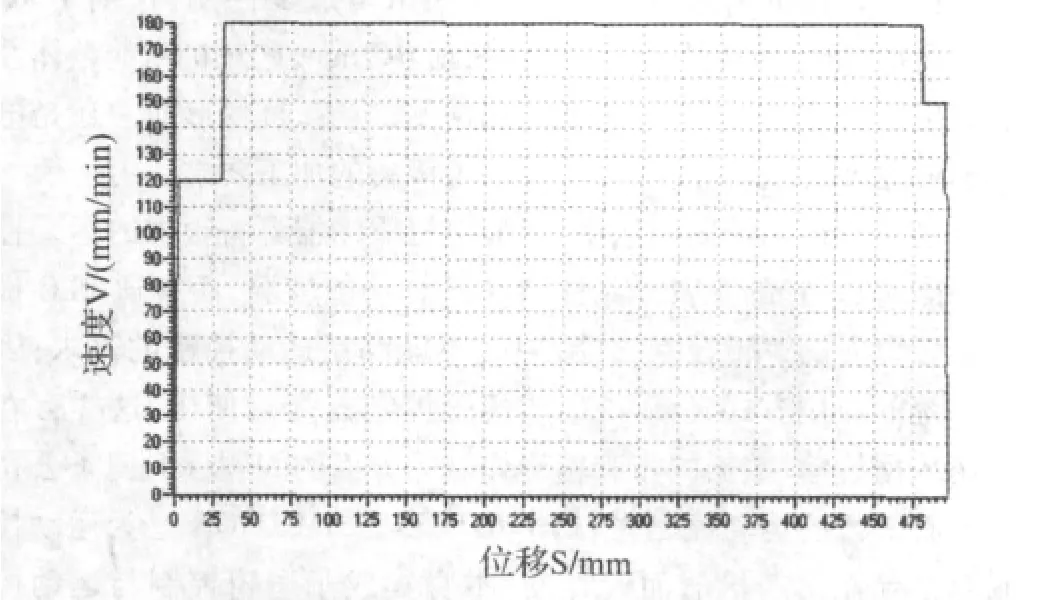

左右滑台进给轴VS曲线图如图3、4所示。

图3 左滑台进给轴V(mm/min)-S(mm)曲线图

2.2 左右滑台27 mm刀具不能与上滑台刀具撞刀(27 mm孔与8 mm孔相互导通)

上滑台接近距离Lt1=28 mm,入孔距离Lt2=20 mm,钻孔距离Lt3=160 mm,出孔距离Lt4=15 mm;

为了追求时间最短化,上滑台刀头与左右滑台27 mm刀头干涉的临界点是工件左部第一个8 mm刀具与左滑台27 mm刀具交叉点,与左滑台零坐标相距98 mm(如图1所示),为了保证安全性,我们取10 mm冗余,左滑台27 mm主轴返回到此点左侧10 mm处作为临界点,左滑台27 mm刀头从最大进给点返回到此点所用时间 t2=(L1max-88)/V4=6.135 s。

图4 右滑台进给轴V(mm/min)-S(mm)曲线图

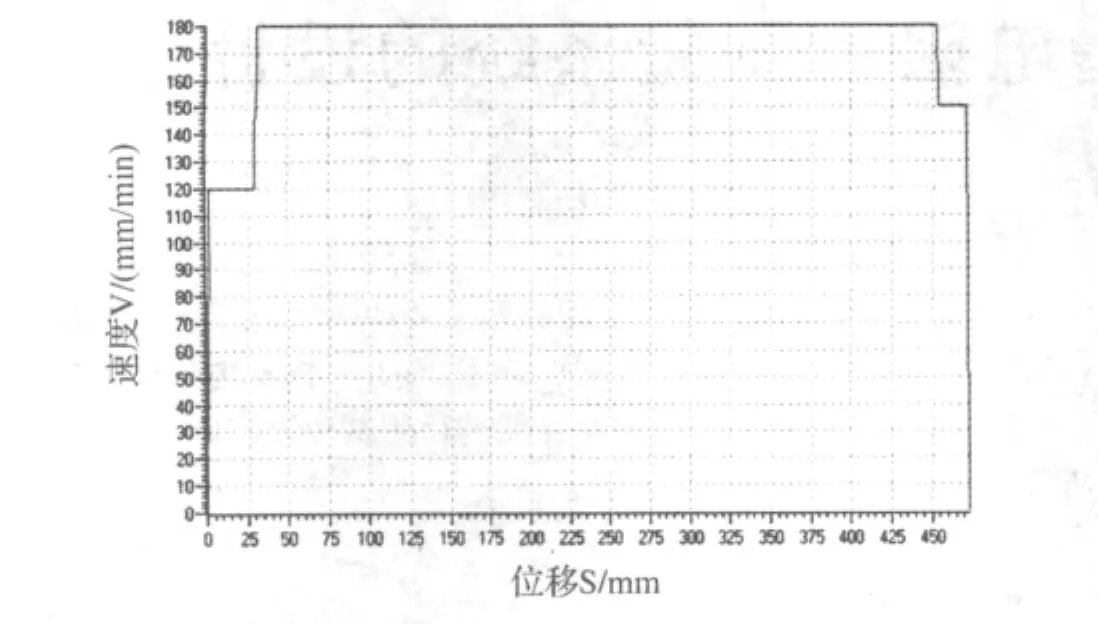

上滑台从钻套处进给到最大进给点(刚好与27 mm主轴孔相交)的VS曲线图如图5所示,运动时间:t3=Lt1/V5+Lt2/V1+Lt3/V2+Lt4/V3=74.934s;

上滑台返回时间:t4=Ltmax/V4=3.345 s;

上滑台相对于左右滑台运动滞后时间:t5=t1+t2-t3=102.9 s,此时左滑台位置:S=L11+(t4-t11)*V2=293.7 mm,因此当左滑台位置在293.7 mm且向前运动时,上滑台开始进给,就不会出现上滑台刀头与左右滑台27 mm刀头发生干涉,总时间可以达到最优,最优总时间:t=t1+t2+t4=181.18 s。

图5 上滑台进给轴VS曲线图

2.3 时间节拍要满足要求(加工时间尽量短,不能超过210 s)

按照此方案运行,加工总时间为181.18 s,完全满足工艺要求的210 s以内,经实践测试,实际运动时间与理论计算时间几乎相同,误差小于0.01 s,在允许范围内。

3 运行结果与分析

机床实际运行的位移曲线如图6所示(横坐标t指监控时间,并非进给轴实际运行时间)。

对右滑台达到最大进给量时左滑台位置进行放大(如图7所示),发现此时左滑台位置为476.956 mm,距离右滑台刀尖仍有10 mm左右距离,符合设计要求。

对左滑台返回到98 mm时刻上滑台位置进行放大(如图8所示),发现此时上滑台位置为222.71 mm,此位置小于223 mm,符合设计要求。

4 结束语

本方案三个进给伺服电机的实际运动轨迹符合加工要求,在各阶段进给速度下,主轴加工正常,机械共振等性能满足要求,没有出现异常,现已交付最终客户使用。逻辑控制部分设计严密,各设备之间的互锁考虑到了各种危险因素存在的可能性,加工工件过程中不会出现撞刀等情况。在安全性最高的前提下,节省了76.255s,使加工时间最小化,提高了机床工作效率,增加了企业生产率,得到了客户的好评。

[1]张杨,高明辉.SIMOTION在数字化对接系统中的多轴同步控制应用[J].航空制造技术,2010,23:114 -116.

[2]侯维岩,费敏锐.PROFIBUS协议分析和系统应用[M].北京:清华大学出版社,2006,12.

[3]廖常初.西门子人机界面(触摸屏)组态与应用技术[M].北京:机械工业出版社,2008,06.

[4] SIMOTION D manual[M].SIEMENS AG A&D,2008,.

[5]穆海涛.数控深孔钻加工斜孔的技巧[J].金属加工,2011(1):33.

[6]王星.不锈钢深孔加工技术探讨[J].机械工人(冷加工),2005(6):55-58.