石蜡基复合相变储热材料的导热性能

2012-09-19马炳倩李建强彭志坚丁玉龙1

马炳倩,李建强,彭志坚,丁玉龙1,

(1英国利兹大学过程环境材料学院,利兹 LS2 9JT;2中国地质大学(北京)工程技术学院,北京 100083;3中国科学院过程工程研究所,北京 100190)

随着现代社会对能源需求的日益加剧以及化石燃料的消耗殆尽,开发可再生能源和高效利用现有能源成为必然的趋势,相变储热系统是其中的一个热点研究方向。相变储热系统是利用相变材料的相变过程来吸收或者释放热量,储热密度高,吸放热过程温度波动小,易于自动化控制[1-2]。相变储热系统的关键是相变材料,相比无机盐类,部分有机油类(如聚乙二醇[3]、1型十四醇[4-5]、软脂酸[6-7]、硬脂酸[8])具有较高的相变潜热,无过冷和相分离,腐蚀性小和热稳定性好等优点。石蜡是有机物中被研究得最广泛的材料之一[9-12],但是绝大多数有机油类的导热系数偏低,针对这一问题,文献中有很多不同的改进方法[13-14],常用的是把金属泡沫[15]、纳米铜颗粒[16]、多孔石墨[17]、纳米石墨鳞片[18]等作为掺加物,和石蜡制成复合材料。但金属的密度大,石墨则易造成复合材料各向异性。由于碳纳米管的密度低和导热系数高,Wang等[19-20]和Cui等[21]将其加到石蜡中,得到较好的增强效果,同时指出碳纳米管由于比表面积大,容易发生团聚沉积。但是鲜有文献研究碳纳米管在有机物中发生团聚沉积后对复合材料热性能的影响。

本实验在测试添加碳纳米管的复合材料导热系数随温度的变化外,还研究了热循环对导热系数的影响;由于碳纳米管的增强效果有限(在文献中导热系数最多提高了40%),考虑到金属泡沫和翅片会减弱对流并增加较多重量,换用细的金属丝网进一步增强复合材料的传热,为石蜡作为相变储热材料的应用,提供了另一种改进途径和更详细的参考数据。

1 实 验

1.1 原料与设备

石蜡(熔点约为 52 ℃,CAS:8002-74-2,英国Fisher Scientific公司);碳纳米管(纯度为90%,平均直径、平均长度和比表面积分别为20~30 nm、20 μm和200 m2/g,中国Alpha Nano Technology公司);铜网(丝网目数为60,丝径为0.16 mm,孔距为0.263 mm×0.263 mm,开孔率为39%,英国The Mesh Company公司)。

KD2热物性分析仪(美国 Decagon公司);FB15057超声波清洗器(英国 Fisher Scientific公司);GD120-R1低温循环水浴(英国Grant公司);DSC1 STAReSystem差示扫描量热仪(英国Mettler Toledo公司);K型热电偶(英国TC公司);CP224S电子精密天平(德国Sartorius公司)。

1.2 复合材料的制备

按掺加量为2%、5%和10%(质量分数)称量碳纳米管(CNTs)及相应的石蜡;把石蜡放入圆筒形铝罐,石蜡加热熔融后,将CNTs加入到液态的石蜡中,铝罐放入80 ℃的超声清洗器超声振荡5 h,获得分散均匀的复合材料,依次记为PCM-2CNTs、PCM-5CNTs、PCM-10CNTs。CNTs易发生团聚沉降,为了便于直接观察热循环对复合材料分散稳定性的影响,分别用玻璃管取少量的分散均匀的复合材料,在20 ℃与80 ℃之间经过3次冷(20 ℃)-热(80 ℃)循环。图1(a)和(b)分别为冷-热循环前后复合材料的照片,可以看出,经过冷-热循环,复合材料 PCM-2CNTs和 PCM-5CNTs出现了明显的分层,上层为石蜡,下层为石蜡和CNTs的混合物;PCM-10CNTs则比较稳定。

图1 冷-热循环前后的复合材料照片Fig.1 Photos of composites before and after heating/cooling cycles

1.3 表征与测试

1.3.1 相变温度Tm和相变潜热ΔΗ

取超声振荡后凝固的复合材料大约15 mg,在氮气气氛中,气体流量20 mL/min,升温速率为5 ℃/min,10 ℃/min,20 ℃/min,温度范围为 20~75 ℃,用DSC1 STAReSystem测量,每个升温速率下重复测试4次,取后3次结果的平均值作为该升温速率下的熔点 Tm和相变潜热 ΔΗm;在专业数据处理软件中用线性回归对Tm、ΔΗm与升温速率的关系作图,外推出复合材料在升温速率为零时的熔点和相变潜热。

1.3.2 导热系数k

用 KD2热物性分析仪测量了复合材料的导热系数随温度的变化情况。将装有超声振荡后的液态复合材料的铝罐置于60 ℃恒温水浴中,把KD2探针全部浸入并固定在复合材料中,保证在整个测试过程中KD2探针垂直放置,并始终全部和复合材料接触,以得到有效的导热系数。设定水浴分别在60 ℃、55 ℃、52 ℃(熔点附近)及 45~20 ℃每隔5 ℃的温度点下保温至少20 min,使复合材料内部没有热传导后,在该温度点下共读取3次导热系数,每次间隔5 min,取平均值。为了测量出冷-热循环对复合材料导热性能的影响,共测量了第1次和第3次冷-热循环在降温过程(60~20 ℃)的导热系数,即超声振荡后的液态复合材料的第一次降温过程;接着是第一次升温过程;然后重复两次循环,记录下第一次和第三次降温过程的导热系数。

1.3.3 充放热时间

相变储热材料的充放热效率决定了储热系统的动态性能。先记录放热时间,步骤如下:将装有超声振荡后的液态复合材料的铝罐置于 80 ℃恒温水浴中保温至复合材料内部温度均达到80 ℃。铝罐的直径为6.5 cm,高度为7.5 cm,复合材料大约占据的高度为6.5 cm。把3个热电偶固定在如图2(a)所示的位置,离容器底部距离D为2.5 cm,离铝罐壁1/4 R、1/2 R及半径R处。热电偶通过RTD温度传感器用温度记录软件记录下温度变化。将80 ℃的铝罐移至冰水混合物中,并立即记录温度,到复合材料中心温度降到20 ℃停止,记为放热时间。放热过程结束后,将铝罐取出放入 20 ℃的恒温水浴中,待复合材料内部温度均达到20 ℃时,把铝罐移至80 ℃恒温水浴中,并立即记录温度,至复合材料中心温度达到80 ℃停止,记为充热时间。

为了进一步增强复合材料整体的导热性能,将铜网按5等分圆筒剖面的结构焊成整体结构,如图2(b)所示的剖面图。将这个铜网结构放进铝罐中,重复和复合材料同样的放热、充热过程,记录下温度的变化曲线。其中相变材料的质量为180 g,铜网的质量约为20 g。

图2 装置中热电偶和铜网的分布示意图Fig.2 Arrangement of thermocouples and copper meshes in the experimental setup

2 结果与讨论

2.1 掺加碳纳米管对石蜡的熔点与相变潜热的影响

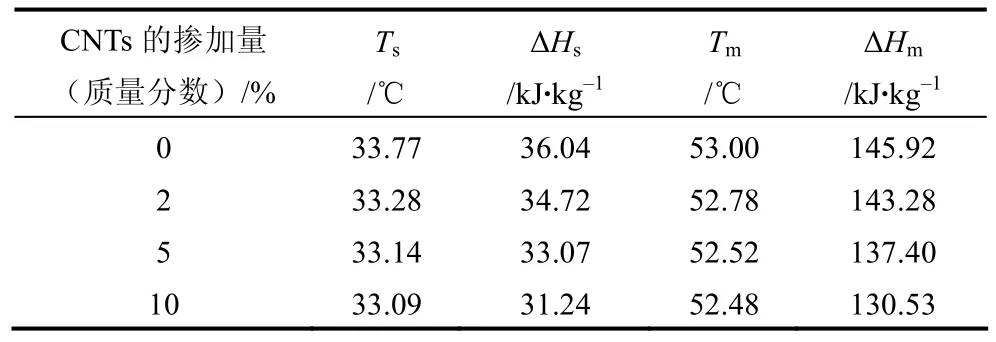

图 3为纯石蜡 PW 和掺加 2%CNTs的PW-2CNTs在不同升温速率下的 DSC熔化曲线,从上向下,升温速率依次为5 ℃/min、10 ℃/min和20 ℃/min。从图3可以看出,PW和PW-2CNTs的曲线都有 2个相变峰:38 ℃左右的固-固相变峰和52 ℃左右的固-液相变峰。PW-5CNTs和PW-10CNTs的熔化曲线与PW-2CNTs有相同的趋势,未在图中标出。在这3种升温速率下分析出固-固相变温度点Ts、熔点Tm和固-固、固-液相变潜热ΔΗs、ΔΗm,Ts、Tm是在固-液相变峰两侧做两条光滑延伸线所得交点,ΔΗs、ΔΗm由相变峰包含的面积积分得到;用专业数据分析软件,把3种升温速率下的Ts、Tm、ΔΗs、ΔΗm分别对升温速率做线性拟合,外推出复合材料在升温速率为零时的各值,结果见表1。

图3 PW和PW-2CNTs在不同升温速率下的DSC熔化曲线Fig.3 DSC diagrams of PW and PW-2CNTs formulations at different heating rates

表1 复合材料的相变温度和相变潜热Table 1 Phase change temperature and latent heat of composites

由表1的数据可以看出,随着CNTs掺加量的增加,Ts、Tm都略微有所降低;相变潜热ΔΗs、ΔΗm也随着减少。Ts在33 ℃左右,Tm在53 ℃左右。其中PW-10CNTs的ΔΗs从36.04 kJ/kg降到31.24 kJ/kg;ΔΗm减少了15.39 kJ/kg,约10.5%。这是因为CNTs的掺加使复合材料中石蜡的含量相对减少,而CNTs在52 ℃左右不发生相变,不能提供较大量的热量。

2.2 导热系数

从相变材料的导热系数随温度的变化情况可以估算各个温度范围内相变材料吸放热的速率,对于相变材料的应用有重要意义。

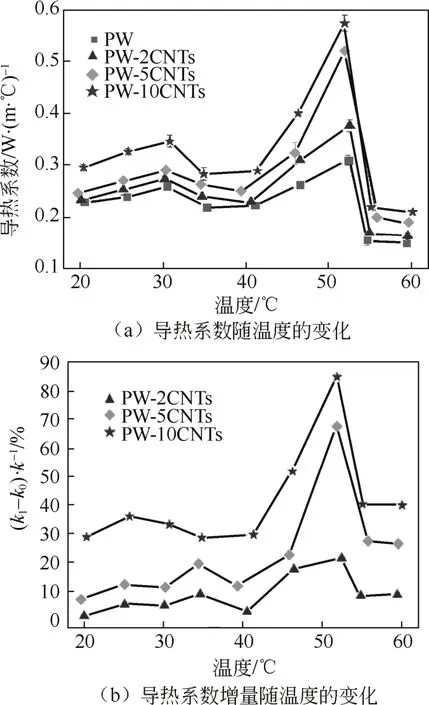

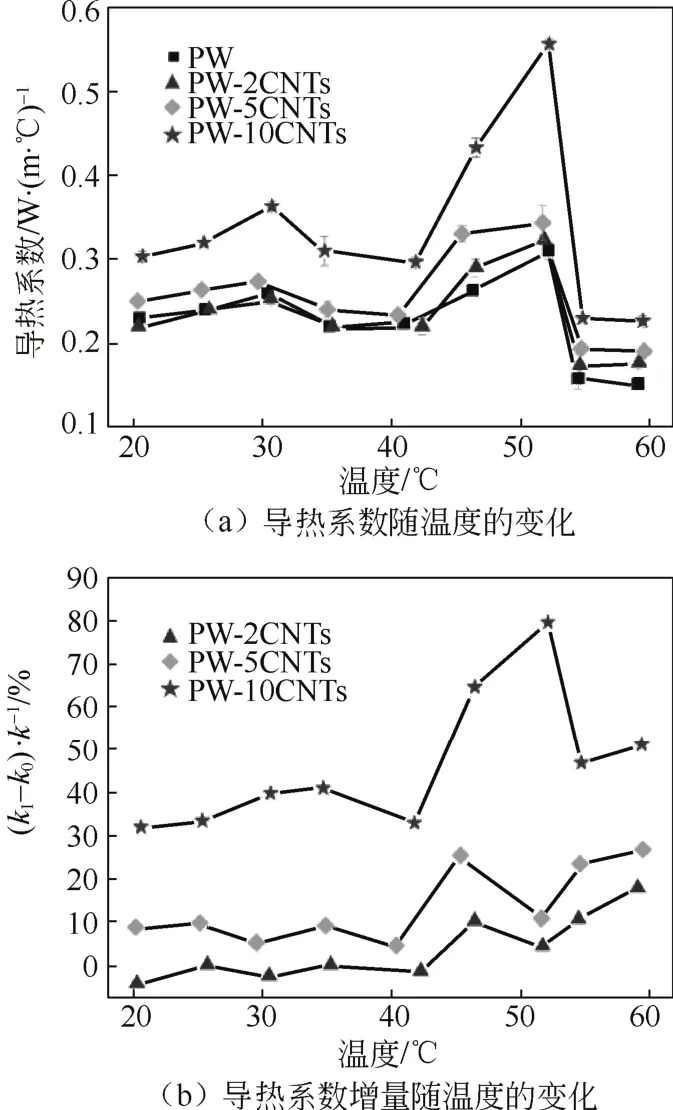

超声振荡后的液态PW-CNTs置于恒温水浴中,用KD2测试从60~20 ℃的导热系数(KD2的工作温度范围为60~20 ℃),记录为第一次降温过程。将复合材料从20 ℃加热到80 ℃,如此进行两次,在第三次降温过程中,再记录下相应的导热系数;在每个测试温度点读取3次,取平均值,误差在图中用误差棒标示。

从图4(a)和图5(a)中可以看到,各复合材料的导热系数在固态20~40 ℃内除了在30 ℃附近有一个小高峰之外,基本变化不大;在液态55~60 ℃内,也基本保持不变,较固态阶段减小。在固-液相变阶段40~55 ℃,导热系数突然大幅增加。对应图3的DSC熔化曲线,导热系数出现突然增加的温度范围是伴随着固-固和固-液相变峰的发生。文献[6-7,19-20]中也观察到导热系数在固液相变峰的突然增加和进入液相后导热系数的降低,但是没有观察到在固-固相变峰附近的增加,本实验重复3次,均观察到这一变化。对于导热系数在固-液相变峰的突然增加,Wang[6]解释为温度的升高引起固态相变材料的分子振动增强造成的。考虑到本实验中固-固和固-液相变过程都出现了导热系数的较大幅度的增加,相变过程中材料的分子键型发生改变,而温度保持不变,键的改变需要吸收或者释放热,表现为在升高较小的温度范围内吸收热量或者释放热量的增加,即导热系数的增加。所以本文认为相变过程中分子键型的改变可能是使导热系数显著提高的原因。进入液态后,导热系数急剧降低,则是因为材料的分子键型由规则向无规则转变引起的[6-7,19-20]。

从图4(b)和图5(b)中可以看到,随着CNTs掺加量的增加,导热系数提高的幅度增加。在第一次降温过程中,PW-2CNTs、PW-5CNTs和PW-10CNTs的固态导热系数分别平均提高了4.8%、12.6%、31.4%;而在第三次降温过程中,PW-2CNTs和PW-5CNTs的固态导热系数大大降低,PW-5CNTs的固态导热系数增量降低为7.4%,可以认为是由于CNTs的团聚沉积严重、CNTs的分散性变差造成的。PW-10CNTs的固态导热系数依然提高了30%以上,说明掺加量增加到 10%之后,CNTs可能在石蜡中形成稳定的网络结构,没有发生严重的团聚,这一点在图1中可以直观地观察到。PW-CNTs液态导热系数的变化规律同固态导热系数基本相同。

图4 第一次降温过程PW-CNTs的导热系数和导热系数增量随温度的变化Fig.4 Temperature dependence of the thermal conductivity and its improvement during the first cooling cycle

图5 第三次降温过程PW-CNTs的导热系数和导热系数增量随温度的变化Fig.5 Temperature dependence of the thermal conductivity and its improvement during the third cooling cycle

2.3 CNTs和铜网的加入对复合材料充放热时间的影响

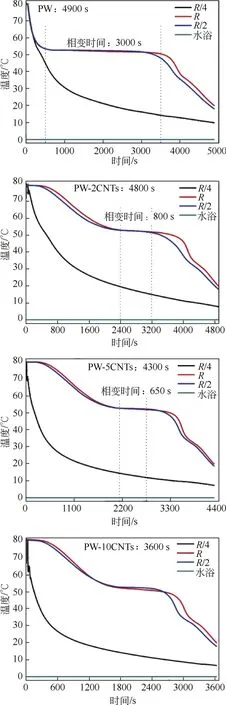

将盛有超声振荡的复合材料的铝罐先放在80 ℃的恒温水浴中,等复合材料内部温度都达到80 ℃后,把铝罐放进冰水混合物中,并立即记录温度,到复合材料中心温度降到20 ℃停止,记为放热过程,相应的时间记录为放热时间,结果见图6。

加入铜网前,由于CNTs的掺加,使得放热时间有所减短,从纯石蜡的4900 s减到PW-10CNTs的3600 s;但是相变过程的平台时间却由3000 s减到PW-5CNTs的650 s,PW-10CNTs的曲线基本没有相变平台,见表 2。由于放热过程中热的主要传播方式是传导,导热系数起着决定性作用,结合第一次降温过程的导热系数,可以看到在相变过程中,导热系数大幅增加,从而减短了相变的时间。加入铜网后,PW-CNTs的整体的放热时间和相变时间都约减少 1/4~1/2,由此可见,铜网对于加强整体的传热性能贡献很大。

表2 CNTs和铜网的加入对放热时间的影响Table 2 Effects of CNTs and copper meshes additions on discharging time

图6中,距离铝罐壁R/4处的温度曲线降温速率明显快于靠近中心位置的另两条温度曲线,说明复合材料内部的传热速率比较缓慢。比较图6和图7可以发现,图7的3条温度曲线更加靠近,相邻曲线的温度差减小,表明加入铜网后,复合材料内部的温度分布相对更加均匀。此外,由于凝固从罐壁开始,而复合材料凝固会发生体积收缩,可能在罐壁和复合材料之间产生缝隙,导致在此界面处的传热变差。对于界面处传热情况的考察将在后续展开。

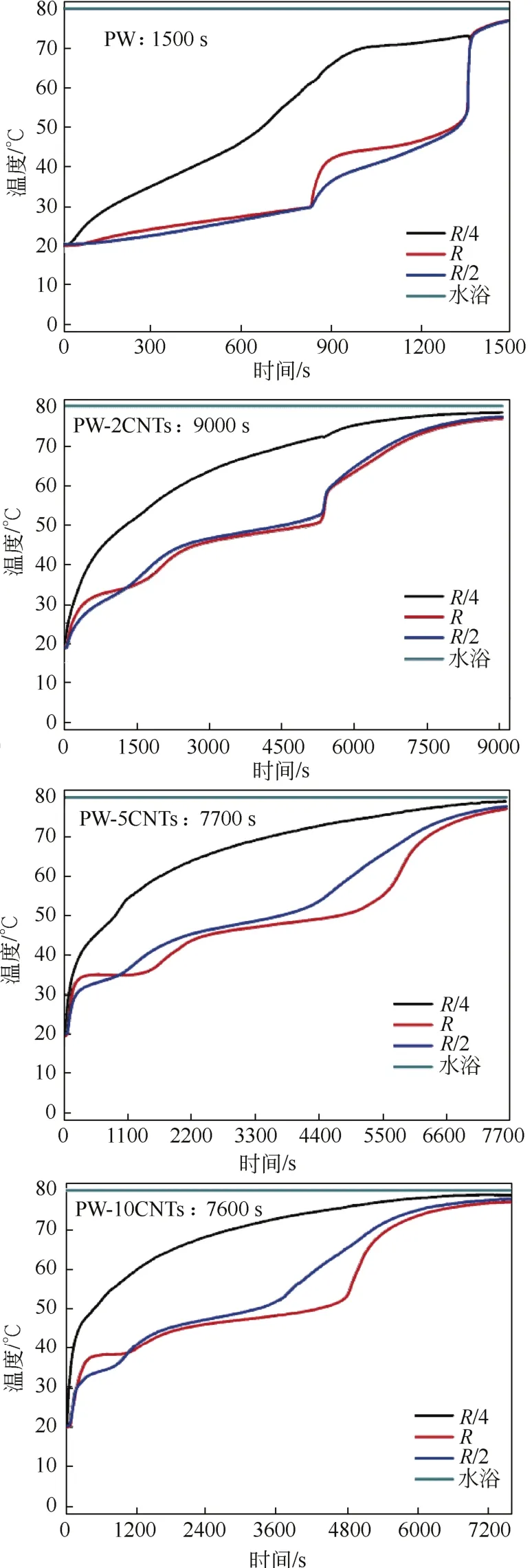

放热过程结束以后,将铝罐取出放进 20 ℃的恒温水浴中,待复合材料内部温度均达到20 ℃时,把铝罐移至80 ℃恒温水浴中,并立即记录温度,至复合材料中心温度均达到 80 ℃停止,记为充热过程,相应的时间记为充热时间。与放热曲线不同的是,充热的温度曲线没有相变的平台,但是在达到相变温度之前,有一段较长的缓慢的温度升高过程,类似于相变的平台。此外,由于充热过程除了热传导之外还存在对流,所以不同位置处的曲线有不同程度的交叉,说明复合材料内部存在着一定程度的对流,结合曲线,可以看出纯石蜡中的对流最剧烈。

图6 纯石蜡和PW-CNTs的放热曲线Fig.6 Temperature curves of discharging processes for PW and PW-CNTs

表3为CNTs和铜网的加入对充热时间的影响,由表3中的数据看出加入铜网后,石蜡的充热时间基本没有变化,这可能是因为石蜡的热对流起到了主要的作用,也说明铜网的存在没有在很大程度上抑制对流。但PW-CNTs的充热时间几乎减少一半,这可能是因为加入CNTs后,复合材料的黏度变大,减弱了对流的强度,热传导起主导作用,铜网结构把PW-CNTs分成小单元,加快了内部的传导。同样,加入铜网后,图9的3条温度曲线比图8要更加靠近,说明铜网使复合材料内部的温度分布更加均匀。

图7 置入铜网后纯石蜡和PW-CNTs的放热曲线Fig.7 Temperature curves of discharging processes for PW and PW-CNTs with copper meshes embedded

表3 CNTs和铜网的加入对充热时间的影响Table 3 Effects of CNTs and copper meshes additions on charging time

图8 纯石蜡和复合材料的充热曲线Fig.8 Temperature curves of charging processes of PW and PW-CNTs

图9 置入铜网后纯石蜡和复合材料的充热曲线Fig.9 Temperature curves of charging processes of PW and PW-CNTs with copper mesh embedded

从图8和图9得出,加入CNTs后,PW-CNTs的充热时间并没有和放热时间一样缩短,反而延长。对于这一现象,首先重复了实验,确认了结果的可靠性。其次,从热的传播方式看,可能原因如下:放热过程由于外层的石蜡很快凝固下来,内部经过短暂的对流过程也开始凝固,所以放热过程的热传播以热传导为主。而充热过程以外层石蜡的熔化开始,热通过已熔化的液态石蜡对流及热传导传到内部,而热对流的传播速率比热传导快得多,所以充热过程以热对流为主,此时复合材料的导热系数不起主要作用。掺加CNTs后,复合材料的黏度明显增加,热对流的强度也会大大减弱,所以充热的时间明显长于纯石蜡。针对这部分的模拟计算正在展开,试图寻求其它数据来证明这一观点。

本工作综合考虑金属网的热导率、网格密度、质量以及强度,选取一种规格的铜网进行研究,且只研究了一种金属网结构,只是金属网添加的初步摸索,系统的研究还有待展开。

3 结 论

(1)利用超声振荡制备了掺加量为 2%、5%和10%(质量分数)的碳纳米管-石蜡复合相变材料;为进一步增强传热速率,在 PW-CNTs中置入金属网结构。

(2)随着CNTs掺加量的增加,复合材料的固-固和固-液相变温度都略微有所降低,相变潜热也随着减少。

(3)掺加碳纳米管能有效提高石蜡的导热系数,其中 PW-10CNTs复合材料的固态和液态导热系数分别提高了 31.4%和 40.2%;经过热循环后,PW-2CNTs和 PW-5CNTs的导热系数增量有所降低,PW-10CNTs则基本没有变化。

(4)加入铜网结构后,加快了复合材料内部的温度传导,使其内部的温度分布更加均匀,缩短了充放热时间。CNTs的掺加缩短了放热时间,但大大延长了充热时间,可能是因为CNTs的加入增大了复合材料的黏度,减弱了充热过程中对流传热的强度。

[1] 叶锋,曲江兰,仲俊瑜,等.相变储热材料研究进展[J].过程工程学报,2010,10(6):1231-1241.

[2] Atul Sharma,Tyagi V V,Chen C R,et al.Review on thermal energy storage with phase change materials and applications [J].Renewable and Sustainable Energy Reviews,2009,13(2):318-345.

[3] Wang Weilong,Yang Xiaoxi,Fang Yutang,et al.Enhanced thermal conductivity and thermal performance of form-stable composite phase change materials by using β-Aluminum nitride [J].Applied Energy,2009,86(7-8):1196-1200.

[4] Zeng Julan,Cao Zhong,Yang Daowu,et al.Thermal conductivity enhancement of Ag nanowires on an organic phase change material [J].Journal of Thermal Analysis and Calorimetry, 2010,101(1):3385-389.

[5] Zeng Julan,Sun Lixian,Xu Fen,et al.Study of a PCM based energy system containing Ag nanoparticles[J].Journal of Thermal Analysis and Calorimetry,2007,87(2):369-373.

[6] Wang Jifen,Xie Huaqing,Xin Zhong,et al.Enhancing thermal conductivity of palmitic acid based phase change materials with carbon nanotubes as fillers[J].Solar Energy,2010,84(2):339-344.

[7] Wang Jifen,Xie Huaqing,Xin Zhong,et al.Increasing the thermal conductivity of palmitic acid by addition of carbon nanotubes[J].Carbon,2010,48(14):3979-3986.

[8] Fazel Yavari,Hafez Raeisi Fard,Kamyar Pashayi,et al.Enhanced thermal conductivity in a nanostructured phase change composite due to low concentration graphene additives[J].The Journal of Physical Chemistry,2011,115(17):8753-8758.

[9] 朱虹,王继芬,黎阳,等.石蜡基复合相变储能材料的研究进展[J].上海第二工业大学学报,2009,26(3):188-193.

[10] 张鸿声,汪南,朱冬生,等.纳米铜粉/石蜡复合相变储能材料的性能研究[J].材料导报,2011,25(1):173-176.

[11] 吴淑英,汪南,朱冬生,等.纳米铜/石蜡复合相变蓄热材料的导热性能研究[J].化工新型材料,2012,40(5):104-106.

[12] 杨硕,汪南,吴淑英,等.纳米铝粉/石蜡复合相变储能材料的性能研究[J].材料导报:研究篇,2009,23(12):20-22.

[13] Jegadheeswaran S,Pohekar S D.Performance enhancement in latent heat thermal storage system:A review[J].Renewable and Sustainable Energy Reviews,2009,13(9):2225-2244.

[14] Fan Liwu,Khodadadi J M.Thermal conductivity enhancement of phase change materials for thermal energy storage:A review[J].Renewable and Sustainable Energy Reviews,2011,15(1):24-26.

[15] Zhao Changying,Lu Wei,Tian Yuan.Heat transfer enhancement for thermal energy storage using metal foams embedded within phase change materials (PCMs)[J].Solar Energy,2010,84(8):1402-1412.

[16] Wu Shuying,Wang Hezhou,Xiao Song,et al.An investigation of melting /freezing characteristics of nanoparticles-enhanced phase change materials[J].Journal of Thermal Analysis and Calorimetry,2011,DOI:10.1007/s10973-011-2080-x.

[17] Andrew Mills,Mohammed Farid,Selman J R,et al.Thermal conductivity enhancement of phase change materials using a graphite matrix[J].Applied Thermal Engineering,2006,26(14-15):1652-1661.

[18] Sumin Kim,Drzal L T.High latent heat storage and high thermal conductive phase change materials using exfoliated graphite nanoplatelets[J].Solar Energy Materials & Solar Cells,2009,93(1):136-142.

[19] Wang Jifen,Xie Huaqing,Xin Zhong.Thermal properties of paraffin based composites containing multi-wall carbon nanotubes[J].Thermochimica Acta,2009,488(1-2):39-42.

[20] Wang Jifen,Xie Huaqing,Xin Zhong.Preparation and thermal properties of grafted CNTs composites[J].Journal of Materials Science &Technology,2011,27(3):233-238.

[21] Cui Yanbin,Liu Caihong,Hu Shan,et al.The experimental exploration of carbon nanofiber and carbon nanotube additives on thermal behavior of phase change materials[J].Solar Energy Materials& Solar Cells,2011,95(4):1208-1212.