丝光印染废碱液回用技术的研究

2012-09-19卢玲玲曾鸣刚

卢玲玲,曾鸣刚

(1.广州益方田园环保科技开发有限公司,广州 510655;2.五洲富士化水工程有限公司,北京 100000)

丝光印染废碱液回用技术的研究

卢玲玲1,曾鸣刚2

(1.广州益方田园环保科技开发有限公司,广州 510655;2.五洲富士化水工程有限公司,北京 100000)

印染企业丝光机排出的废碱液,Na0H质量浓度为3%~5%,废水温度在50℃~70℃,色度>1000倍,SS>400mg/L,含较多棉纱线等,为探讨废碱液回收技术的合理性及可行性,本中试系统采用“滤网过滤+板框压滤+陶瓷膜过滤+蒸发浓缩”的耦合技术,对丝光机排放的废碱液进行预处理及浓缩,中试结果表明,该技术可达到废碱液100%回用,处理后的碱液浓度可达15%~25%,SS<30mg/L,色度<100倍,达到印染行业丝光工序回用的要求。

印染;废碱回收;滤网过滤;板框压滤;陶瓷膜过滤;蒸发浓缩

1 技术背景

纺织印染行业丝光机排出的废碱液因浓度较低、色度及SS含量较高,不能满足车间用碱标准,排至废水站处理则会增加废水站处理负荷,还需消耗大量的酸,在该部分碱全部浪费的同时,又大大增加了废水的盐度,增加了后续处理的难度。因而若能采用经济、合理的工艺将该废碱液进行预处理及浓缩,产生浓度较高、色度及SS降低至符合生产要求的碱,实现废碱液回收,则既能使印染企业节省能源,又能降低废水处理站的处理负荷,实现“双赢”的目标。

目前,国内外对丝光废碱液的处理技术主要有3种:1)进行简单的中和处理后排放,碱没有回收,不符合清洁生产的要求;2)蒸发浓缩,只有水分被去除,杂质没有被去除;3)超滤技术,只是把杂质截留,碱液并没有得到浓缩。这3种处理方式均存在许多缺点。

结合目前印染行业丝光废碱液回收处理技术的现状,以及以上存在的技术问题,需要开发一种新的回用技术,达到废碱液回收率高、运行费用低的要求。为此,新的回用技术需要满足以下几个要求:1)回收的碱液要得到浓缩,浓缩后碱的浓度需要达到15%以上;2)回收碱液中的杂质含量要降低,满足丝光工序的回用要求;3)运行成本低,更加节能。

本中试系统采用“滤网过滤+板框压滤+陶瓷膜过滤+蒸发浓缩”的耦合技术,在印染厂以丝光机排出废碱液为处理对象,进行了系统中试研究。

2 中试部分

2.1 主体设备

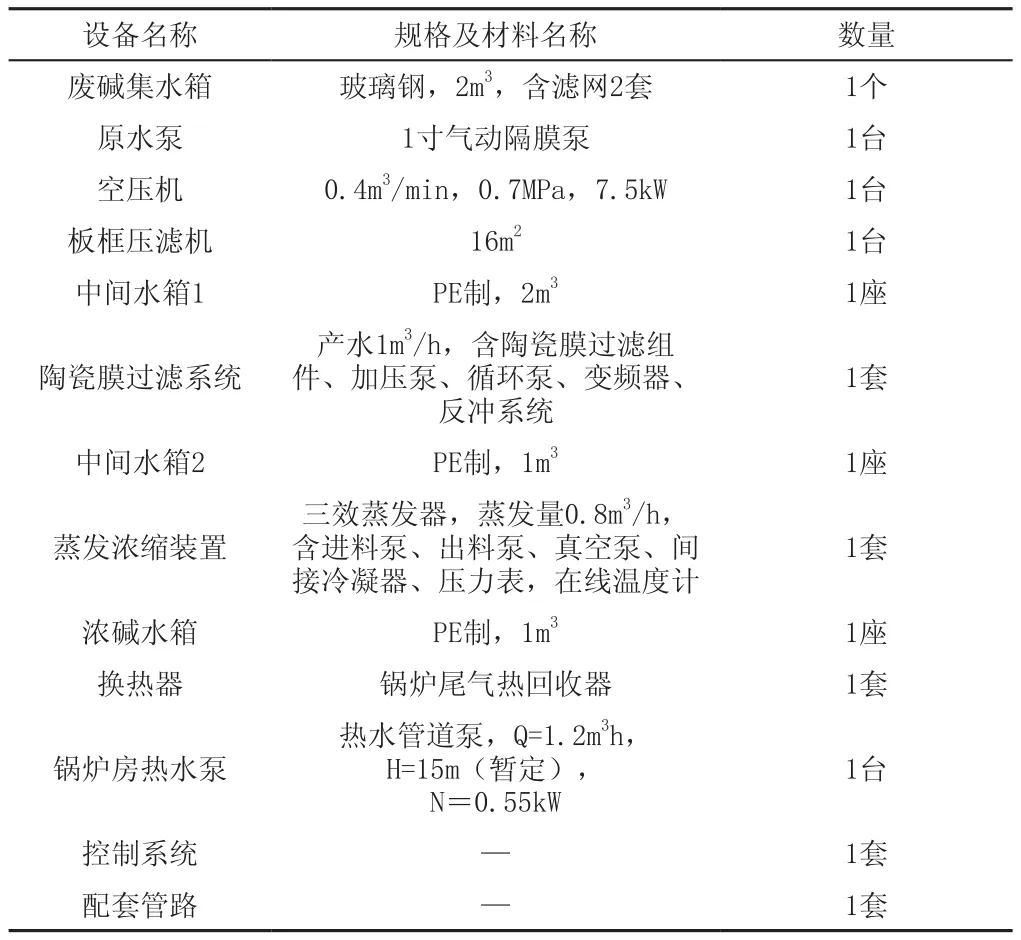

主体设备清单见表1。

2.2 中试流程

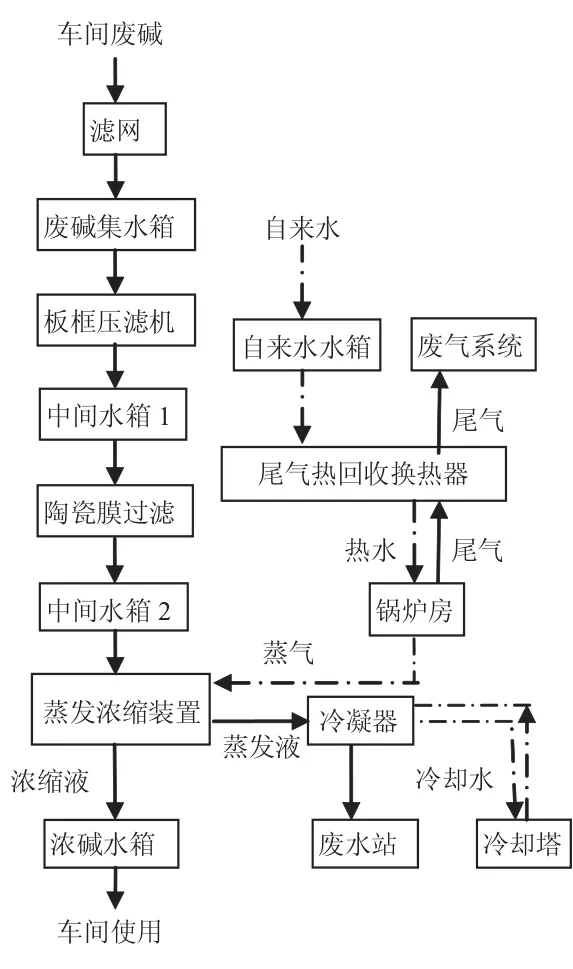

车间废碱液排至废碱集水箱,集水箱入口处设置2重滤网,隔除部分大体积的棉纱线,之后用泵将废碱液打入板框压滤机进行压滤,滤出直径大于61μm的所有棉纱线,滤液流至中间水箱1,经泵提升至陶瓷膜过滤系统,滤除剩余的棉纱线;陶瓷膜出水流至中间水箱2,由泵打至三效蒸发器,进行蒸发浓缩,浓缩液经出料泵抽至浓碱水箱储备,以供车间使用。

表1 主体设备清单

三效蒸发器的蒸发液流至间接冷凝器,冷却水来自甲方冷却塔,冷凝后的冷凝水流至废水站处理。

锅炉房产生的高温尾气(最高可达280℃)经尾气热回收换热器进行热回收,换热所需的自来水暂存于自来水箱,经水泵泵入尾气热回收换热器,与高温尾气进行热交换,可将常温自来水加热至70℃~80℃,加热后的水流至锅炉房回用于锅炉产蒸气,降低产蒸气的能耗。

中试流程见下图。

中试流程图

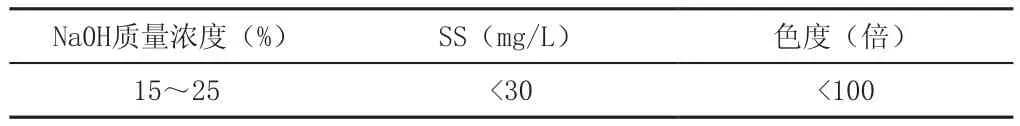

2.3 车间排放废碱液成分(见表2)

表2 车间排放废碱液成分

3 中试结果与分析

3.1 中试出口碱液组成

中试系统投入运行后,对出口碱液组成进行了取样检测,其检测结果见表3。

表3 系统处理后出口碱液组成

检测结果表明,采用本中试系统处理印染丝光废碱液,可浓缩碱液5倍,SS及色度的去除率均可达到90%以上,处理后的碱液浓度及水质均可满足丝光印染工序的回用要求。

3.2 运行成本分析

(1)电费:以0.7元/kW·h,中试系统产碱量按4t/d计算,每天耗电量为620kW·h,折合产吨碱电费为:(0.7元/kW·h×620kW·h/d)/(4t/d)=108.5元/t碱。

(2)药剂费:陶瓷膜需5~7天用药剂酸洗、碱洗各1次,每次循环15min,碱洗所需药剂为1%~3%的NaOH + 0.1%的NaClO或H2O2, 酸洗药剂为1%~2%的硝酸(pH2~3),按实际药剂消耗量折算,产每吨碱药剂费约为7.0元。

(3)蒸气费:蒸发浓缩装置需消耗蒸气量约0.4t/h,压力要求0.5MPa;锅炉尾气热回收,可回收热量约为23.15万kcal/h,产1t/h蒸气需要热量按60万kcal/h计,回收的热量相当于0.39t/h的蒸气量;故进行锅炉尾气热回收之后,整个系统的蒸气消耗相当于0.01t/h,产1t蒸气约需230元/t,中试系统产碱量按4t/d计算,折合产每吨碱蒸气费用为:(0.01t/h×20h/d×230元/t)/(4t/d)= 11.5元。

综上所述,本中试系统产每吨碱实际运行费用为:108.5 + 7.0 + 11.5 = 127元。

3.3 经济分析

目前,市场上浓度为15%~25%的液碱价格平均约900元/t,而本中试系统运行费用仅为127元/t碱,大大降低了车间用碱的费用;由于废碱的回收利用,也大大降低了后续废水处理的负荷及酸用量。由此可见,该技术能产生良好的环境和经济效益。

4 中试系统主要创新点

(1)采用多通道(内径4mm)陶瓷膜,适用于高固含量的料液处理。采用抗污染强、再生恢复方便、化学稳定性好,耐强酸、强碱、具有不对称孔结构的陶瓷膜,可有效克服膜污染;陶瓷膜采用错流过滤具有高切向流速,可降低膜表面的浓差极化现象,维持高的膜渗透通量。

(2)选用的板框压滤机为自动拉板式,可有效防止卸泥时飞溅出的碱液烧伤操作工人,操作安全,耐碱、耐热,滤布的过滤目数高(高达250目),能高效去除废碱中的棉纱线等悬浮物。

(3)三效蒸发器由三套加热器、分离室及管道串联起来,构成连续的真空浓缩操作;引进美国进口防腐衬涂材料,设备主体采用碳钢材质、管程内壁衬涂防腐材料即可抵抗高温、强腐蚀,大大节省了设备投入的费用。

(4)充分利用印染厂锅炉尾气余热进行蒸发浓缩,实现了节能、降低运行成本的目标。

5 结论

本中试系统采用“滤网过滤+压滤+陶瓷膜过滤+蒸发浓缩”耦合技术,对丝光印染废碱进行处理,可实现废碱100%回用,碱液浓度达到15%~25%,SS<30mg/L,色度<100倍,满足了丝光工序回用的要求。

本中试充分利用锅炉尾气余热,并有效回收了碱液,同时将回收的水作为锅炉补加水或者是印染预处理工序的补加水,实现了碱液、水、余热的回收利用,降低了运行成本,实现了节约资源和环境保护的双重目的,符合清洁生产的要求。

[1] 雷乐成,杨岳平,李伟.污水回用新技术及工程设计[M].北京:化学工业出版社,2002.

[2] 张林生.印染废水处理技术及典型工程[M].北京:化学工业出版社,环境·能源出版中心,2005.

[3] 宋国富.论印染行业丝光工艺碱回收系统[J].天津纺织科技,2010(4):62-66.

[4] 陈水林.丝光碱回收—不是梦想,而是现实[J].国际纺织导报,2003(2): 57-59.

[5] 沈来云.印染行业一种废碱液回收和利用方法[J].环境科学动态,1995(4):32.

Study on Reclaimed Technology from Waste Lye of Mercerizing Printing and Dyeing

LU Ling-ling1, ZENG Ming-gang2

(1.Vision Environment (Guangzhou) Co., Ltd, Guangzhou 510655; 2.WuZhou Fujikasui Engineering Co., Ltd, Beijing 100000, China)

Waste lye is discharged from mercerizing machine of printing and dyeing enterprises, the concentration of Na0H quality is 3%~5% , temperature of wastewater reaches at 50℃~70℃, with chroma >1000 times, SS>400mg/L, containing more cotton yarn thread. In order to probe into the rationality and feasibility of waste lye reclaimed technology, the primary production test system adopts coupling technology of “sieve fi ltration+board frame pressing fi ltration +pottery membrane fi ltration+evaporation concentration”. The result of primary production test shows that the technology can reach at 100% reuse of waste lye, alkali concentration after treatment can reach at 15%~25%, SS<30mg/L, chroma<100 times, and meet the requirement of mercerizing procedure reuse of printing and dyeing industry.

printing and dyeing; waste lye reclamation; sieve fi ltration; board frame pressing fi ltration; pottery membrane fi ltration; evaporation concentration

X703

A

1006-5377(2012)06-0043-03