电袋复合除尘器的应用及运行管理

2012-09-19苏金海

苏金海

(北京京能热电股份有限公司,北京 100041)

电袋复合除尘器的应用及运行管理

苏金海

(北京京能热电股份有限公司,北京 100041)

介绍了电袋复合除尘器在某热电企业的应用情况及运行管理经验。实践表明,电袋复合除尘器内的臭氧对布袋影响极低,对PPS滤料强度影响极小,并具有长期保持低排放浓度、节能明显的特点,良好的运行管理可确保电袋复合除尘器的长期安全、可靠运行。

电袋复合除尘器;排放标准;应用;运行管理

北京某热电企业1~4#机组原设计均为电除尘器,设计烟尘排放浓度不能满足新的国家和地方规定的排放标准。为了保证烟尘达标排放,1#、3#机组于2008年上半年改造为电袋复合除尘器;2#机组于2010年5月改造为电袋复合除尘器。本文介绍了电袋复合除尘器的应用情况及运行管理经验。

1 电袋复合除尘器的应用

1.1 工程概况

该热电企业1#、3#炉原电除尘设备为:卧式双室五电场、243m2高效静电除尘器,型号为:RWD/SJS-243-5*3.5-2,设计煤种为大同小峪煤,灰分为26.24%~29.61%,飞灰密度为2.03g/cm3。该除尘器在长期运行后先后出现二次电流下降,粉尘排放超标问题,排放已经不能满足北京市粉尘排放浓度≤20mg/Nm3的最新环保要求,故需对1#、3#机组除尘器进行改造。

该项目是2008年北京奥运会环保项目,该厂之前曾采用过电除尘器三电场改造为五电场,但电除尘器的排放仍不能满足奥运环保要求。经过充分的调研论证,该厂决定将原电除尘器改造成新一代高效节能型除尘设备—FE型电袋复合除尘器。

1.2 设计条件及参数

除尘器型式为电袋复合除尘器;处理烟气量180.4万m3/h(预留余量按照10%考虑);除尘器入口烟尘25~30g/Nm3;除尘器出口烟尘<20mg/Nm3;除尘器气布比≤1.1m/min;滤袋材质PPS+P84;电场数为2个(利旧保留原电场);除尘器本体总阻力:电袋复合除尘器新安装后阻力≤500Pa;1年后≤900Pa,3年后≤1200Pa;除尘器本体漏风率<1.5%。

1.3 改造方案

在原有电除尘器的基础上进行改造,不加长柱距,不加宽跨距;保留原支架,灰斗,进口喇叭,第一、第二电场及配电系统,拆除第三、四、五本体内部构件、本体顶部构件,作为滤袋区。

改造后的主要组成为:1)电场区:保留原电除尘器第一、二电场内部阴阳极系统以及高低压配电系统,对其电场进行充分检修,以提高电场运行的可靠性以及收尘效率;2)滤袋区:在原电除尘器第三、四、五电场空间布置低压脉冲喷吹滤袋除尘器,滤袋区为12个分室结构,净气室内部空间高度能够满足滤袋袋笼的拆装;3)滤袋保护装置:在进口烟道增加预涂灰装置,满足燃油点炉时的滤袋保护要求。烟气经过电除尘区后进入旁路烟道,布置零泄漏的密封阀旁路烟道;4)烟气气路系统:改造原出口喇叭,将电袋复合除尘器出口与原出口烟道贯通联接;5)压缩空气系统:由压缩空气母管接入,用于滤袋区的脉冲清灰。

1.4 电袋复合除尘器性能

(1)建设与投产情况

1#、3#炉分别于2008年3月1日、2008年4月15日安装,每台炉安装工期45天,2008年6月通过北京市环保局验收,2008年6月、8月,华北电科院分别对1#、3#炉电袋复合除尘器进行性能试验。

(2)监测结果

前级一、二电场都运行时其出口烟尘排放浓度为10mg/Nm3;停用一个电场时其出口烟尘排放浓度为16mg/Nm3;本体总阻力650Pa。

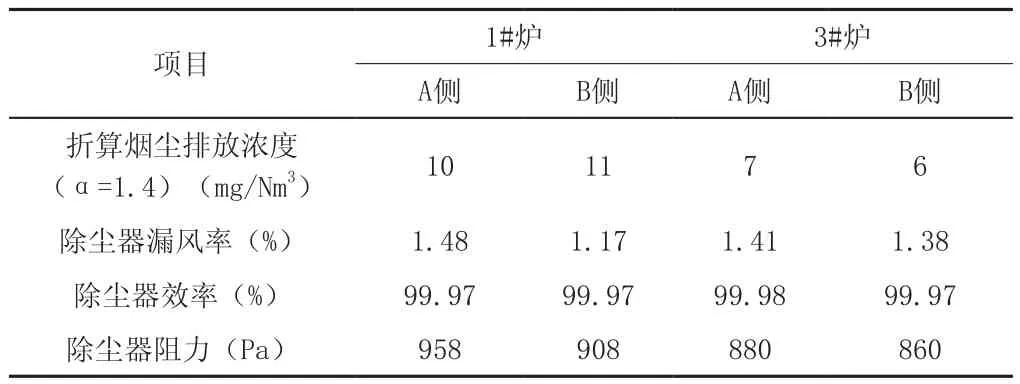

1#、3#炉除尘器改造后运行近两个月后性能试验的测试结果见下表。

电袋复合除尘器运行2个月后的性能测试结果表

表中数据显示,2台锅炉除尘器改造成电袋复合除尘器后,除尘效率、漏风率等指标均优于原来的静电除尘器,特别是烟尘排放浓度满足国家排放标准及北京市地方标准。现1#、3#机组电袋复合除尘器均已运行4年,在线监测其排放浓度为16mg/Nm3,阻力为700~800Pa,清灰周期达300min,各项参数指标依然满足设计值。

此前,利用检修期对除尘器进行检查,也均未发现有布袋破损的“糊袋”现象。

2 电袋复合除尘器的运行与运行管理

该热电厂电袋复合除尘器能够长期稳定运行,首先得益于除尘器的设计、安装合理,同时对除尘设备在运行中的维护、管理工作也需到位。

2.1 梯层管理,责权分明

该热电企业2008年将除灰车间负责的除灰运行工作划归发电生产部统一管理。由1名副经理主抓除灰系统的生产管理,并设除灰运行主管与除灰运行工程师各1名,负责除灰运行人员的管理、技术指导与技能培训、各项技术措施的制定以及对规章制度落实进行监督等工作。该厂检修分公司负责除灰设备的日常维护及检修工作;并设立了除灰点检员,对设备日常维护、运行情况进行点检监察;对设备检修过程进行质量监督及二级验收。生技部设除灰专业工程师,对除灰设备的运行、维护等工作全面负责;对设备检修过程进行质量监督和三级验收。各级管理人员职责分明、分工有序,为设备长期稳定运行提供了有力的保证。

2.2 建立健全各项管理制度

通过制定《生产过程管理》、《安全管理标准》、《设备缺陷管理标准》、《工程验收管理规定》、《设备检修管理制度》、《设备可靠性管理标准》等一系列管理制度与工作标准,规范了各级管理人员职责与职能,强化了“精细化管理”理念,充分发挥了专业化管理的优势。

企业发电部编制完善了《除灰运行规程》和《除灰系统图》,编写了运行操作票,落实了“两票三制”,使运行人员的操作标准化、规范化,杜绝了因人为因素造成的设备损坏。

检修公司通过编制《设备滚动检修计划》、完善《除灰设备检修规程》、执行《检修作业指导书》等,设备检修工作做到了工序标准、数据量化完整,从而使设备检修质量、设备完好水平得到了保证。

2.3 生产过程监察及质量验收体系完整

通过管理人员在生产过程进行监督、检修后的设备执行三级质量验收流程等手段,形成了立体管理网络,为设备长期稳定运行打下了良好基础。

2.4 技术改造与运行控制

电袋复合除尘器能否长期安全稳定运行,取决于滤袋的使用寿命以及安装施工质量。该厂通过技术改造与运行控制,最大限度地降低了滤袋化学腐蚀与机械磨损,有效保证了设备的安全稳定运行。

(1)化学腐蚀控制

通过锅炉改造与燃煤结构调整,可有效降低酸性物质对滤袋的腐蚀。近年来,该热电厂不断调整燃煤结构及配烧比例,燃煤硫分不断降低。目前,燃煤硫分控制在0.5%~0.7%;锅炉低氮燃烧器改造和脱硝设备长期稳定的投入,使烟气中的NOx浓度有效控制在100mg/Nm3以下。燃用低硫煤与脱硝技术应用,从源头上大幅降低了烟气中的酸性物质,最大限度的地减轻了对滤袋的化学侵蚀。通过锅炉小油枪改造,使锅炉燃油量减少,降低了使用燃油对滤袋的影响。

(2)锅炉燃烧控制

在锅炉运行参数控制上,主要进行了以下工作:1)严格控制风煤比,使烟气中的平均氧含量低于5%,有效减轻了氧化作用造成滤袋寿命缩减;2)通过预热器压差控制,保证预热器换热效果,降低了排烟温度,使进入除尘器的烟温在130℃~150℃之间,既避免了由于烟温低产生结露,造成滤袋酸腐蚀,又避免了烟温过高造成滤袋烧损;3)加大设备治理,通过查漏、治漏工作,降低了漏风率,有效防止了除尘器超负荷运行,使过滤风速始终控制在设计值内。

(3)运行中滤袋清灰压力与清灰频次控制

1#、2#、3#电袋复合除尘器在运行中以定压喷吹的工作方式为主,即通过维持相对较高的差压、减少了喷吹清灰频次;同时通过实验调整,在满足清灰需求的基础上,适当降低了清灰压力,目前清灰气源压力维持在0.2M~0.25MPa之间,通过以上方法,降低喷吹对滤袋的破损。从历次检修期检查情况看,未发现喷吹造成滤袋破损的现象。

另外,对清灰气源的品质十分关注,一是注重冷干机的投运与维护,二是通过压缩空气系统定期排污,有效控制压缩空气含水量。

(4)布袋预涂灰的使用

遇机组长周期检修时,在锅炉灭火后,连续进行喷吹清灰将滤袋上的积灰清除,防止滤袋因积灰吸潮板结。在机组启动前,进行滤袋预涂灰工作,并且在锅炉使用燃油期间,禁止喷吹清灰,以防止油烟黏附在滤袋表面,造成“糊袋”。从历次检修期对滤袋检查情况看,也未发现因锅炉投油造成的“糊袋”现象。可见,通过布袋预涂灰工作,可以有效地避免锅炉投油对滤袋产生的危害。

(5)运行维护

日常运行中,由运行人员、检修人员、专业管理人员构成的立体监察体系,使设备巡视无盲区,能够及时发现设备隐患及缺陷并消除。并且,通过定期召开专业会的方式,组织运行、检修、管理人员共同进行讨论、分析,从而将各专业特长有机融合在一起,对设备长期稳定运行起到促进作用。

(6)人员培训

注重人员培训工作,经常聘请专家现场授课指导,派出专业人员到外厂进行交流学习、汲取经验,使管理及一线人员的技术水平得到提升,从而为设备长周期稳定运行打下良好的基础。

2.5 除尘器的运行经济性与节能

(1)运行费用

除尘器日常运行费用主要由运行费用及维护费用两部分组成。运行费用则由电费、辅助系统能耗费用组成。维护费用主要是更换滤袋的费用。从实际情况看,1#、3#炉电袋复合除尘器分别装有5824条滤袋,单炉一次性更换全部滤袋需291.2万元(每个布袋500元计)。

(2)除尘器对锅炉引风机运行费用的影响

由于电袋复合除尘器运行阻力比电除尘器高,由此增加了锅炉引风机的运行能耗。但是,由于原来单用电除尘器后的烟尘浓度较高,造成脱硫系统GGH积灰堵塞、阻力增大,导致增压风机能耗上升。根据实际运行经验,因电袋复合除尘器阻力增大造成的引风机耗电增加与GGH堵塞造成的增压风机耗电增加,二者产生的费用基本相当。

(3)除尘器的节能

根据电袋复合除尘器的特点,在机组低负荷运行期间,停运部分或全部电场运行,即满足了环保排放要求,又节约了除尘器的运行耗电。2011年3—10月,1#、3#炉除尘器利用低谷负荷停运电场,累计节电49.84万kW/h。

通过降低滤袋清灰频次,维持相对较高的差压,在减少压缩空气耗用量的同时,减轻了滤袋的破损,延长了滤袋的使用寿命。

3 除尘器对脱硫系统的影响

该热电厂脱硫系统采用石灰石-石膏湿法脱硫工艺,烟气系统设有GGH。在电除尘器改造前,一直受GGH积灰堵塞问题的困扰,严重时,GGH压差达到1500Pa,对脱硫系统的安全运行构成威胁;脱硫石膏颜色也呈黑灰色,影响了脱硫石膏的综合利用。

改造为电袋复合除尘器后,经过长周期运行考验,脱硫GGH压差始终保持在500Pa以内。利用检修期对GGH进行检查,积灰堵塞问题基本得到解决,脱硫系统运行的安全性得到大幅提升。

目前,国内一些学者认为,由于电袋复合除尘器的前级电场会产生臭氧,担心对PPS滤袋的使用寿命会产生影响,还有人认为臭氧会将烟气中NO氧化成NO2,进而会对PPS滤料产生氧化腐蚀,造成滤袋寿命大幅缩短。

但根据该厂的实践表明,由于臭氧是不稳定分子,在除尘器内很快便分解为普通氧气,臭氧进入袋区的含量极低,同时也不会产生NOx,对滤袋的使用寿命不会产生影响。

此外,笔者认为,从锅炉系统源头上控制好有害烟气,才是避免滤袋发生化学腐蚀的良策。真正影响滤袋寿命的因素在于除尘器的设计与运行工况上,即与烟气中氮氧化物、氧含量、烟气温度、湿度、电除尘效率等多方面的因素相关。

该热电厂由于在燃用低硫煤、低氮燃烧器改造及脱硝投入等方面做了大量工作,从源头已将酸性物质控制在较低水平,因此就目前电袋复合除尘器的运行情况看,取得了良好的滤袋防护效果。

4 结语

电袋复合式除尘器的运行效果,符合国家“十一五”期间和国务院“节能减排综合性工作方案”中要求国内单位生产总值能耗下降的要求。在满足排放要求的情况下,电袋复合式除尘器比电除尘器的总投资要少,年运行费用更低。

运行实践证明,电袋复合除尘器内的臭氧含量极低,不会影响PPS滤料的使用寿命。

卢秀艳.FE电袋复合除尘器在增效改造工程中的典型应用[C].第五届科技大会论文.

Application and Operation Management of Electric Bag Complex Precipitator

SU Jin-hai

X701.2

A

1006-5377(2012)06-0034-04