点火能量对粉尘爆炸行为的影响*

2012-09-19蒯念生黄卫星袁旌杰李宗珊

蒯念生,黄卫星,袁旌杰,杜 兵,李宗珊,伍 毅

(四川大学化学工程学院,四川成都 610065)

粉尘爆炸在采矿、冶金、化工、粮食加工等行业很常见,破坏力远大于可燃气体和液体蒸汽爆炸。当前的粉尘爆炸研究主要集中在浓度、粒径、压力、温度和氧浓度等影响因素上[1-2],对点火能量的研究相对较少。现有的研究和实践表明:引燃可燃粉尘所需的能量远大于引燃可燃气体所需的能量,点火能量对粉尘爆炸行为有显著的影响[3-4]。但由于缺乏系统性研究,当前对该领域的认识较为不足。

预防粉尘爆炸事故需要可靠的实验数据作为参考。作为最重要的爆炸敏感度特性,爆炸下限ρLEL(爆炸能持续进行的最低粉尘云质量浓度)的准确测量尤为关键。蒯念生等[5]发现,ρLEL测试结果与点火能量有关,而当前的粉尘ρLEL测试标准对点火能量的选择无统一规定,有待完善测试方法。此外,爆炸猛度特性(最大爆炸压力pmax、最大升压速率(dp/dt)max和燃烧持续时间tc)是安全设计、泄压计算的基本参数,探寻他们随点火能量的变化规律也很重要。随着惰化抑爆技术在煤矿开采中的广泛应用,惰性介质的抑爆效力成为研究热点[6-7],但现有研究很少涉及点火能量;而作者[8]发现:惰性介质/煤尘混合物的爆炸压力与点火能量有关,说明准确评估惰性介质的抑爆效力不能忽略点火能量的影响。

粉尘爆炸是一个复杂的、非定常快速反应的两相动力学过程。气相点火机理认为[9]:粉尘燃烧过程包括颗粒受热析出挥发质、挥发质与空气形成可燃气体并发火燃烧两个关键环节。通常情况下,挥发质的析出除了与自身挥发性有关,还与点火能量的大小有密切关系[10-11]。因此,考察点火能量的影响还有助于深入了解粉尘爆炸机理。

本文中,采用Siwek 20 L球形爆炸测试系统,对高、低挥发性粉尘进行系统测试,以研究爆炸行为和点火能量对爆炸猛度、敏感度特性的影响,考察惰性介质抑爆效果随点火能量的变化规律。旨在充分掌握粉尘爆炸规律,深入认识点火能量影响机制,为完善粉尘爆炸测试方法、防控工业灾害提供参考。

1 实验

1.1 粉尘试样

实验围绕挥发性不同的3种粉样开展:高挥发性的镁粉、低挥发性的甘薯粉和煤粉。镁粉为市售雾化球形镁粉,纯度为99%;甘薯粉和煤粉由粉碎、筛分制得。3种粉样粒径分布由显微数字图像化测得,镁粉、甘薯粉和煤粉的中位粒径依次为 22.4、29.1 和 29.4 μm。

1.2 测试装置

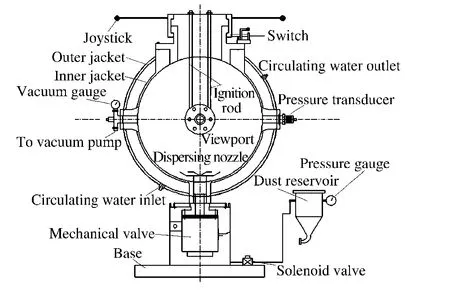

Siwek 20 L球形爆炸测试系统由装置本体、控制系统、数据采集系统组成,结构如图1所示。装置本体是带冷却水夹套的20 L不锈钢球体。以松下PLC为核心的控制系统用于储粉罐进气、喷粉、点火等一系列自动化动作。利用位于球体赤道处的一台PCB压电传感器探测爆炸压力信号,并通过Advantech采集卡记录压力-时间曲线。实验时,将球体预抽真空至-0.06 MPa,试样在2 MPa压缩空气驱动下喷入球体形成常压粉尘云,经60 ms延迟,点火触发爆炸,pmax、(dp/dt)max和tc等参数被自动记录下来。点火采用的化学点火具由锆粉、硝酸钡、过氧化钡按质量4∶3∶3混合制成。为保证粉尘云的均匀性和实验的重复性,点火延迟时刻应避开湍流强度的上升期,通常应大于50 ms[12]。本文中点火延迟设为 60 ms,符合 GB/T 16425[13]和 EN 14034-3[14]的要求。

图1 Siwek 20 L球形爆炸装置Fig.1 Siwek 20 L Spherical explosion vessel

1.3 典型压力-时间曲线

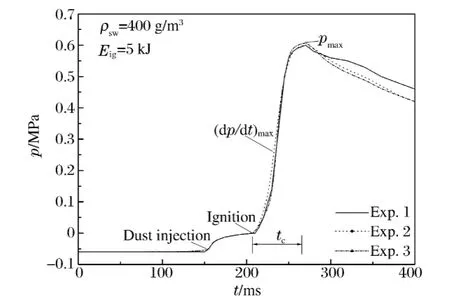

图2为在相同实验条件下获得的3条压力曲线。所测甘薯粉质量浓度ρsw=400 g/m3,点火能量Eig=5 kJ。具体的爆炸特性参数在表1中给出。其中pmax为典型的热力学特性,表征爆炸释放的总能量;(dp/dt)max为采样曲线升压段的斜率最大值,tc为自点火至出现压力最大值的历时,两者均为动力学特性参数,表征能量释放的快慢,即燃烧速率[15]。由上述结果可知,实验重复性良好。为保证重复性,每个实验条件下均进行3次测试,文中点线图的数据均以平均值和标准偏差表示。

图2 甘薯粉爆炸压力-时间曲线Fig.2 Pressure profile for sweet potato dust

图3 点火能量对点火具升压的影响Fig.3 Evolution of pigwith ignition energy

表1 质量浓度400 g/m3下采用5 kJ点火能量测得的甘薯粉爆炸特性Table 1 Explosion characteristics of sweet potato dust at the concentration of 400 g/m3and 5 kJ ignition energy

2 结果与讨论

2.1 点火具自身的爆燃行为

不同于电火花点火,化学点火具引燃后会喷射出炙热的燃烧产物并诱导一定程度的湍流。点火具释放的热量会导致容器内压力上升,称为点火具升压pig。通过设置空白实验(即不添加粉尘)发现pig与点火能量线性相关,结果如图3所示。采用C.Proust等[16]描述的方法得出ISO 1000 L容器内参与点火过程的有效能量占点火具总能量的25%左右,而本文中采用的容器高达40% ~60%,这说明Siwek 20 L容器较ISO 1000 L容器更适合研究点火能量的影响。

2.2 点火能量对爆炸特性的影响

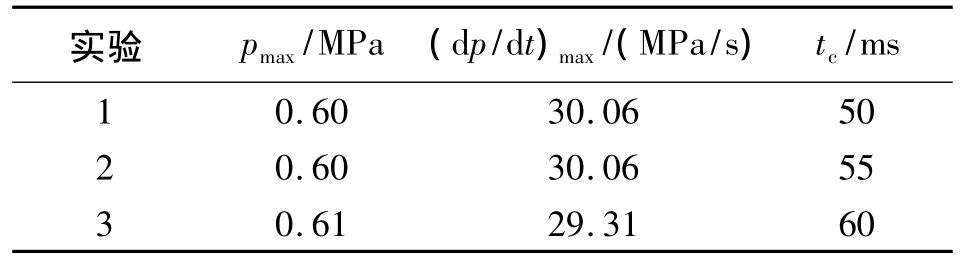

2.2.1 热力学特性与爆炸下限

选取镁粉、甘薯粉和煤粉试样,在质量浓度400 g/m3下采用1、2、5和10 kJ能量点燃,结果如图4所示。pmax随点火能量增加而上升,说明提高点火能量能显著增加粉尘爆炸体系释放的总能量。为扣除点火具释放的能量,文中引入比压力pr=(pmax+pi-pig)/pi,其中pi为初始压力,pi=0.1 MPa。挥发性较高的镁粉pr不随点火能量变化,说明点火能量大小对镁粉尘爆炸释放的能量无显著影响。挥发性较低的甘薯粉pr随点火能量增加表现出缓慢上升的趋势;而挥发性更低的煤粉无法由1 kJ能量点燃,在点火能量由2 kJ增加至10 kJ的过程中,爆炸释放的净能量急剧上升[17]。粉尘气相点火机理认为爆炸能量取决于颗粒释放出的可燃性挥发质,而甘薯粉、煤粉等有机粉尘的挥发性严重受制于点火能量[10],从而导致其爆炸能量随点火能量上升。得益于轻金属极高的挥发性[18],颗粒挥发并非镁粉爆炸的制约环节,高效的爆燃过程更类似于气体燃烧,即燃烧行为与点火能量无关[19]。上述结果说明挥发份在粉尘爆炸中具有关键作用,粉尘爆燃的实质是挥发份析出和气相燃烧。甘薯粉、煤粉在低点火能量的激发下无法充分燃烧,甚至不能被点燃,存在爆炸不良效应。

图4 点火能量对镁、甘薯、煤粉最大爆炸压力和比压力的影响Fig.4 Evolutions of pmaxand prwith ignition energy,for magnesium,sweet potato and coal dusts

选取甘薯粉样以深入研究爆炸不良效应。实验在粉尘质量浓度ρLEL~750 g/m3的范围内进行,结果如图5所示。粉尘质量浓度较低时,爆炸不良效应十分显著;随着粉尘质量浓度的提高,点火能量对pr的影响逐渐减弱;当粉尘质量浓度达到500 g/m3以上,各曲线趋于重合,爆炸不良效应基本消除。由此可知,在生产、贮存、运输和使用环节应尽量降低粉尘质量浓度,并消除热源或降低发火强度。当低质量浓度粉尘云的存在不可避免时,通过控制热(火)源强度来控制爆炸风险是可行的。

低质量浓度粉尘云因颗粒间隙较大,火焰增殖效率较低[20],颗粒挥发效率成为制约因素,因此爆炸能量对点火能敏感。随着粉尘质量浓度的增加,热传递效率提高,爆炸诱导时间缩短,火焰增殖更绝热和高效[5],使得挥发效率显著提高,粉尘爆炸行为转由气相燃烧过程控制,不再受点火能量制约[19],因此高质量浓度粉尘云的爆炸不良效应不显著。此外,由图5还可以知道,甘薯粉的爆炸下限随点火能量的增加急剧下降。

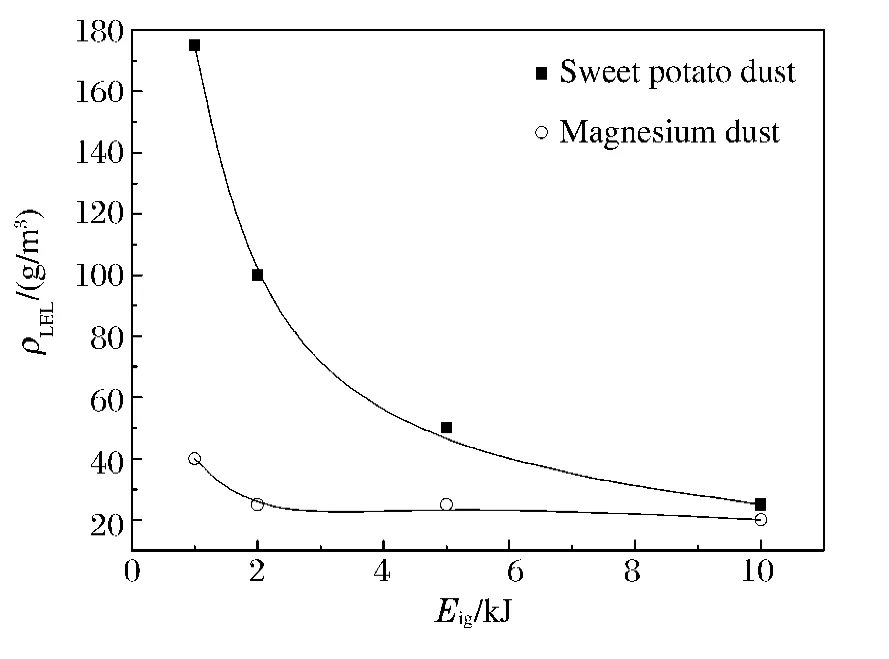

为对比高、低挥发性粉尘爆炸下限随点火能量的不同变化规律,选取镁粉进行了对比测试,结果如图6所示。值得说明的是:爆炸判据选择了GB/T 16425[13]和EN 14034-3[14]共同推荐的pr≥1.3。甘薯粉ρLEL随点火能量增加急剧下降,这是因为高点火能量使低质量浓度粉尘析出足以维持爆炸自发进行的挥发质;而镁粉ρLEL受点火能量影响较小正是因其极高的挥发性,爆炸过程类似于气体燃烧。K.L.Cashdollar等[21]认为真实的爆炸极限应与点火能量无关,据此可知采用2~10 kJ能量测试镁粉ρLEL均较适合。此外,参考在金属粉尘ρLEL预测领域得到良好认可的R.K.Buksovicz模型[2],实验用镁粉ρLEL预测值为25 g/m3,与实验值一致。对甘薯粉而言,虽未能获得使ρLEL保持稳定的点火能量范围,但并不推荐采用高于10 kJ的能量进行测试,因过强的点火行为会覆盖粉尘自身的爆炸过程,甚至造成无法进行火焰自增殖的低质量浓度粉尘云也能被点燃的假象[23]。考虑到甘薯粉ρLEL在5~10 kJ区间趋于平稳,因此推荐采用5~10 kJ点火能量测试低挥发性粉尘ρLEL。

图5 不同点火能量下甘薯粉尘质量浓度对比压力的影响Fig.5 Evolutions of prwith sweet potato dust concentration for various ignition energies

图6 点火能量对镁、甘薯粉爆炸下限的影响Fig.6 Evolutions of ρLELwith ignition energy for magnesium and sweet potato dusts

2.2.2 动力学特性

选取镁粉、甘薯粉和煤粉试样,在质量浓度200 g/m3下采用1、2、5和10 kJ能量点燃,结果如图7所示。鉴于煤粉、甘薯粉结果相似,因此以甘薯粉代表低挥发性粉尘进行阐述,煤粉结果此处不再赘述。(dp/dt)max和tc随点火能量增加分别表现出上升和下降趋势,意味着增加点火能量可显著提高粉尘燃烧速率。原因有3点:(1)点火能量的升高增大了有效点火体积[21];(2)增加点火能量提高了环境温度,对镁粉而言,缩短了颗粒着火弛豫时间并提高了蒸发速率[11];对甘薯粉而言,则提高了颗粒液化效率,加速了挥发质析出[10];(3)高点火能量诱发的湍流能提升燃烧效率[22]。当能量从5 kJ增加到10 kJ,有效点火体积相对20 L容器已足够大,以致火焰前锋阵面接触容器壁面先于粉尘云完成爆燃[5],此时点火能量的影响不再显著。比较图中2组曲线可知:低挥发性粉尘燃烧速率受点火能量影响更显著。

图7 点火能量对镁粉尘、甘薯粉尘最大升压速率和燃烧持续时间的影响Fig.7 Evolutions of(dp/dt)maxand tcwith ignition energy for magnesium and sweet potato dusts

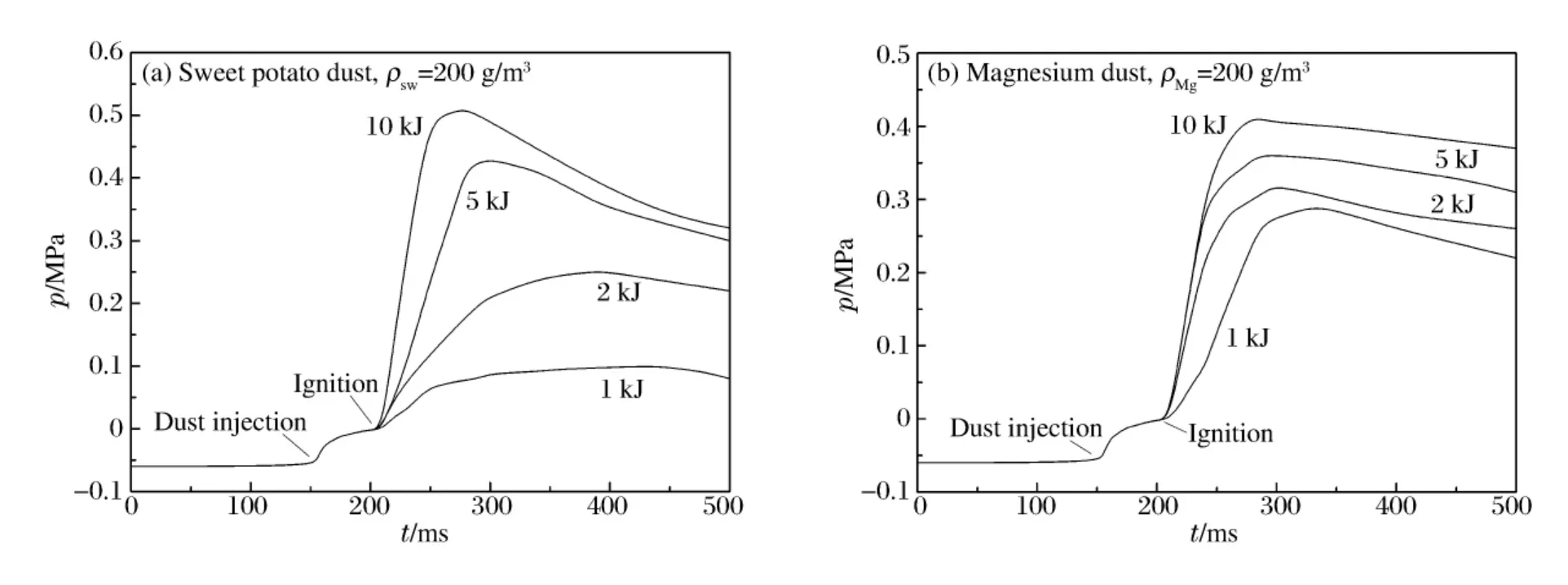

图8给出了甘薯粉尘、镁粉尘爆炸压力-时间曲线,旨在对比点火能量对高、低挥发性粉尘爆炸压力发展过程的不同影响。由图8(a)可知,甘薯粉经1 kJ能量点燃后,压力曲线上升极为缓慢且曲线斜率不断减小,整个燃烧过程历时230 ms。上述过程说明:在1 kJ点火能的激发下,挥发较为低效,且点火具只能引燃极少部分粉尘,火焰需靠自身缓慢增殖穿过未燃粉尘云进行传播[24];较低的初始燃烧效率使得已燃颗粒释放的热量不能充分引燃附近的未燃颗粒,故燃烧效率不断下降,直至火焰熄灭。在2 kJ作用下,初始燃烧效率得到一定程度的提高,但仍无法使整个粉尘云充分燃烧。在5 kJ作用下,曲线迅速上升且斜率在整个升压过程中变化不大,说明颗粒挥发效率得到明显提升,火焰自增值传播较为高效,燃烧较为充分。在10 kJ激发下,燃烧速率较5 kJ得到了进一步提高,燃烧过程仅历时70 ms。图8(b)所示规律与图8(a)类似,但可明显看出镁粉曲线形态受点火能量影响较小,这说明点火能量对低挥发性粉尘爆炸压力发展过程的影响更显著。

图8 不同点火能量下的甘薯粉尘和镁粉尘爆炸压力-时间曲线Fig.8 Pressure profile of sweet potato dust and magnesium dust explosion for various ignition energies

2.3 点火能量对惰性介质抑爆效果的影响

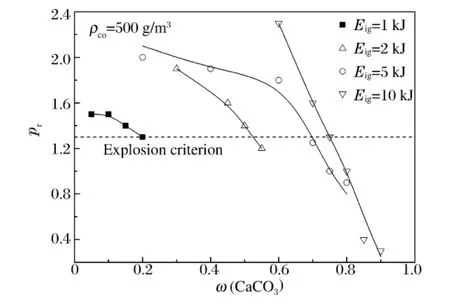

图9 不同点火能量下碳酸钙对煤粉尘爆炸的抑制效果Fig.9 Restraining effect of CaCO3on coal dust explosions under various ignition energies

选取碳酸钙为惰化剂添加到质量浓度500 g/m3的煤粉尘云中,采用1、2、5和10 kJ能量点燃,结果如图9所示。惰性介质会显著提高粉尘燃烧过程的氧传递阻力[25],同时吸收爆燃释放的热量[26],因此pr随碳酸钙含量增加而下降,爆炸危害降低。若以pr≥1.3作为爆炸判据,当点火能量为1 kJ时,20%的碳酸钙添加量便使煤粉转变为不燃物;当点火能量增加到2、5 kJ时,要达到相同抑爆效力,添加量需提高到50%、70%;当点火能量达到10 kJ时,近80%的添加量才能使煤粉不爆炸。上述结果说明:惰性介质的抑爆效力随点火能量增加而下降,采用低点火能量会过分高估惰性介质的抑爆效力。这是因为:较低点火能量下,惰化剂的吸热效应降低了颗粒挥发效率,无法产生足量的挥发质以维持爆炸的自发进行;随着点火能量的增加,颗粒挥发效率得到提高,产生足量的挥发质并发火燃烧,因此高点火能量能引燃低点火能量无法引燃的可燃粉尘/惰化剂混合体系。这再次说明了点火能量在颗粒挥发环节中起关键作用。

3 结论

(1)增加点火能量可提高粉尘燃烧速率,使粉尘爆燃更猛烈。相比高挥发性粉尘,低挥发性粉尘爆炸行为受点火能量的影响更为显著。

(2)低挥发性粉尘在低质量浓度下存在无法被低点火能量充分引燃的爆炸不良效应,随着粉尘质量浓度的增加,爆炸不良效应不断减弱直至消失。爆炸不良效应对事故预防有积极的指导意义,即在工业生产中不可避免地存在低质量浓度粉尘云或除尘难度大、成本较高时,通过消除热源或降低发火强度来控制爆炸风险是可行的。

(3)点火能量是影响粉尘爆炸下限测量精度的关键因素;低挥发性粉尘爆炸下限随点火能量的增加急剧下降;而高挥发性粉尘爆炸下限受其影响较小。测试低挥发性粉尘时,应选择5~10 kJ点火能量。

(4)惰性介质抑爆效力随点火能量增加而下降,因此采用低点火能量会过分高估其抑爆效力。采用5 kJ及更高的点火能量考察惰性介质对粉尘爆炸的抑制效力可得到较为可靠的结果。

[1]Abbasi T,Abbasi S A.Dust explosions-Cases,causes,consequences,and control[J].Journal of Hazardous Materials,2007,140(1/2):7-44.

[2]Cashdollar K L.Overview of dust explosibility characteristics[J].Journal of Loss Prevention in the Process Industries,2000,13(3/4/5):183-199.

[3]Pilao R,Ramalho E,Pinho C.Overall characterization of cork dust explosion[J].Journal of Hazardous Materials,2006,133(1/2/3):183-195.

[4]Zhen G P,Leuckel W.Effects of ignitors and turbulence on dust explosions[J].Journal of Loss Prevention in the Process Industries,1997,10:317-324.

[5]KUAI Nian-sheng,LI Jian-ming,CHEN Zhi,et al.Experiment-based investigations of magnesium dust explosion characteristics[J].Journal of Loss Prevention in the Process Industries,2011,24(4):302-313.

[6]左前明,程卫民,汤家轩.粉体抑爆剂在煤矿应用研究的现状与展望[J].煤炭技术,2010,29(11):78-80.ZUO Qian-ming,CHENG Wei-min,TANG Jia-xuan.Current status and prospects of application and research of powder coal mine explosion suppression agent[J].Coal Technology,2010,29(11):78-80.

[7]谭迎新,王志杰,高云,等.固体惰性介质对煤粉爆炸压力的影响研究[J].中国安全科学学报,2007,17(12):76-79.TAN Ying-xin,WANG Zhi-jie,GAO Yun,et al.Study on the effect of solid inert mediums on the pressure of coal dust explosion[J].China Safety Science Journal,2007,17(12):76-79.

[8]伍毅,袁旌杰,蒯念生,等.碳酸盐对密闭空间粉尘爆炸压力影响的试验研究[J].中国安全科学学报,2010,20(10):92-96.WU Yi,YUAN Jing-jie,KUAI Nian-sheng,et al.Effects of carbonates on dust explosion pressure in closed vessel[J].China Safety Science Journal,2010,20(10):92-96.

[9] 来诚锋,段滋华,张永发,等.煤粉末的爆炸机理[J].爆炸与冲击,2010,30(5):325-328.LAI Cheng-feng,DUAN Zi-hua,ZHANG Yong-fa,et al.Explosion mechanism of carbon powder[J].Explosion and Shock Waves,2010,30(5):325-328.

[10]Chawla N,Amyotte P R,Pegg M J.A comparision of experimental methods to determine the minimum explosible concentration of dusts[J].Journal of Loss Prevention in the Process Industries,1996,75(6):654-658.

[11]Dreizin E L,Hoffmann V K.Constant pressure combustion of aerosol of coarse magnesium particles in microgravity[J].Combustion and Flame,1999,118(1/2):262-280.

[12]胡俊,浦以康,万士昕.粉尘等容燃烧容器内扬尘系统诱导湍流特性的实验研究[J].实验力学,2000,15(3):341-348.HU Jun,PU Yi-kang,WAN Shi-xin.Experimental investigation on dispersion induced turbulence in closed explosion vessels[J].Journal of Experimental Mechanics,2000,15(3):341-348.

[13]GB/T16425-1996,粉尘云爆炸下限浓度测定方法[S].

[14]CEN/TC305.EN 14034-3 Determination of explosion characteristics of dust clouds——Part3:Determination of the lower explosion limit LEL of dust clouds[S].

[15]Dahoe A E,Zevenbergen J F,Lemkowitz S M,et al.Dust explosions in spherical vessels:The role of flame thickness in the validity of the‘cube-root law’[J].Journal of Loss Prevention in the Process Industries,1996,9(1):33-44.

[16]Proust C,Accorsi A,Dupont L.Measuring the violence of dust explosions with the“201 sphere”and with the standard“ISO 1 m3vessel”——Systematic comparison and analysis of the discrepancies[J].Journal of Loss Prevention in the Process Industries,2007,20(4/5/6):599-606.

[17]高聪,李化,苏丹,等.密闭空间煤粉的爆炸特性[J].爆炸与冲击,2010,30(2):164-168.GAO Cong,LI Hua,SU Dan,et al.Explosion characteristics of coal dust in a sealed vessel[J].Explosion and Shock Waves,2010,30(2):164-168.

[18]Cashdollar K L.Flammability of metals and other elemental dust clouds[J].Process Safety Progress,1994,13(3):139-145.

[19]赵衡阳.气体和粉尘爆炸原理[M].北京:北京理工大学出版社,1995.

[20]Goroshin S,Fomenko I,Lee J H S.Burning velocities in fuel-rich aluminum dust clouds[C]∥Proceedings of the 26th Symposium on Combustion.Naples,Italy,1996:1961-1967.

[21]Cashdollar K L,Chatrathi K.Minimum explosible dust concentrations measured in 20 L and 1 m3chambers[J].Combustion Science and Technology,1993,87(1/2/3/4/5/6):157-171.

[22]Eckhoff R K.Dust explosions in the process industries[M].Amsterdam:Gulf Professional Publishing,2003.

[23]Myers T J.Reducing aluminum dust explosion hazards:Case study of dust inerting in an aluminum buffing operation[J].Journal of Hazardous Materials,2008,159:72-80.

[24]Evans A A.Deflagrations in spherical vessel:A comparison among four approximate burning velocity formulae[J].Combustion and Flame,1994,97:429-434.

[25]Chatrathi K,Going J.Dust deflagration extinction[J].Process Safety Progress,2000,19(3):146-153.

[26]Amyotte P R.Solid inertants and their use in dust explosion prevention and mitigation[J].Journal of Loss Prevention in the Process Industries,2006,19(2/3):161-173.