复合射孔压力加载下铜柱测压计测试实验和数值分析*

2012-02-26崔春生马铁华

崔春生,马铁华,2,祖 静,2

(1.中北大学电子测试技术国家重点实验室,山西 太原030051;2.中北大学仪器科学与动态测试教育部重点实验室,山西 太原030051)

塑性测压法作为各类兵器膛压测量和验收的主要测试手段,具有价格低、使用方便、一致性好等优点[1]。随着电测技术的发展,发现静态校准的铜柱测压计对快速变化的动态压力脉冲存在一定的动态系统误差。有学者对由测压计活塞的惯性引起的动态误差和铜柱材料特性引起的误差进行了研究。研究人员主要从经验修正法、建模与理论分析法和准动态校准法等方面做了大量工作,取得了比较明显的成效,测试精度获得很大提高[2]。朱明武[3]、孔德仁等[4]深入研究了铜柱测压计的准动态校准技术、动态特性分析和静动差分析,修正了理论公式,并应用于火炮膛压测试领域。然而在石油井下复合射孔/高能气体压裂的瞬态压力测试过程中通过和压力时间曲线数据对比发现,铜柱测压计的误差达到50%,远低于火炮膛压测试过程中铜柱测压计的测试精度,数据散布很大没有规律可循。相对于火炮膛压的类半正弦压力曲线,井下射孔/高能气体压裂的瞬态压力加载过程存在着静压加载、上升时间短和压力曲线复杂等特点,因此传统的统计方法已不适用。本文中建立基于压力时间曲线的铜柱测压计数值模型,分析测试中存在的问题,为铜柱测压计在石油井下射孔压裂领域中的应用提供支持。

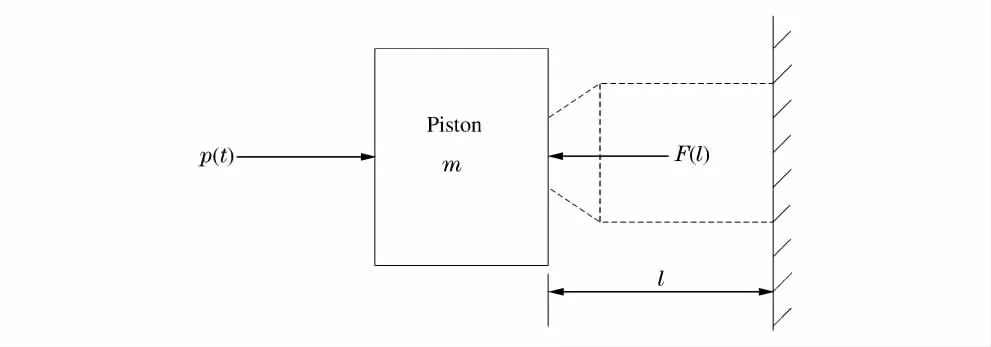

图1 铜柱测压计模型Fig.1 Model of copper cylinder pressure-measuring gauge

1 数值模型

基于铜柱测压计的工作原理,建立如图1 所示的模型。图1 中p(t)为活塞受到的射孔器爆炸脉冲压力,F(l)为铜柱对活塞的反作用力,m 为活塞质量与铜柱转换质量之和,l 为铜柱受压后长度。

模型建立的简化条件为:(1)忽略活塞的滑动摩擦力;(2)不考虑温度对铜柱材料的影响;(3)忽略铜柱的弹性恢复量;(4)认为活塞是刚体。

图1 模型中活塞运动方程

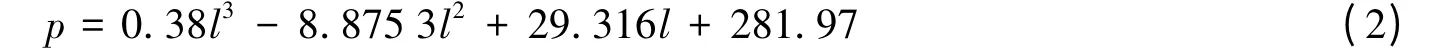

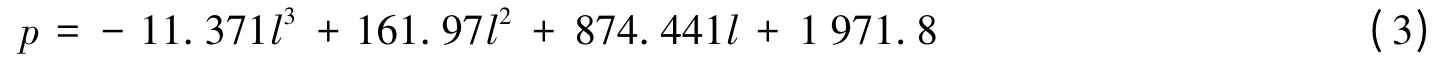

铜柱采用标准Ø8 mm×13 mm 锥形。根据2005 年国营九三一九厂的铜柱测压压强表(标准型:Ø8 mm×13 mm 锥形,批号NO9319)拟合出加载压力p 与长度l 关系

根据式(2)拟合的曲线如图2 所示。

结合式(1)~(2),遵循力学定律并且借助数学软件MATLAB 的具有可视化建模和动态系统仿真功能的Simulink工具箱建立相应数值计算模型如图3 所示。其中,t 是时间,v(t)为活塞速度的时间函数,l(t)为铜柱长度的时间函数,l0是铜柱的预压长度,其他参数定义如上所述。

图2 铜柱压强长度关系Fig.2 Relation between pressure and length of copper cylinder

图3 铜柱测压计数值计算模型Fig.3 Model of copper cylinder gauge for simulation

2 数值模拟结果分析

采用四通道石油井下测试仪(以下简称测试仪)与铜柱测压计同时采集数据,测试仪是用于油井射孔、压裂复合弹爆燃压力、温度、冲击加速度测试的专用仪器。随复合弹一起下降到油井中的预定深度,起爆复合弹,即可自动测量和记录射孔、压裂过程中的压力、温度和加速度的变化曲线。压裂射孔完毕,取出测试仪,用计算机读出测试数据,即完成一次射孔、压裂复合压力测试。测试仪的主要技术指标:分辨率,12 bits;射孔过程采样频率,125 ms-1;射孔过程记录时间,1 s;压力测量范围,0 ~200 MPa;压力频响范围,0 ~100 kHz;加速度测量范围,±5×104g;温度测量范围,-20 ~150 ℃。模型中的输入参数p(t)为测试仪的实测数据。

2.1 复合射孔压力测试与数值分析

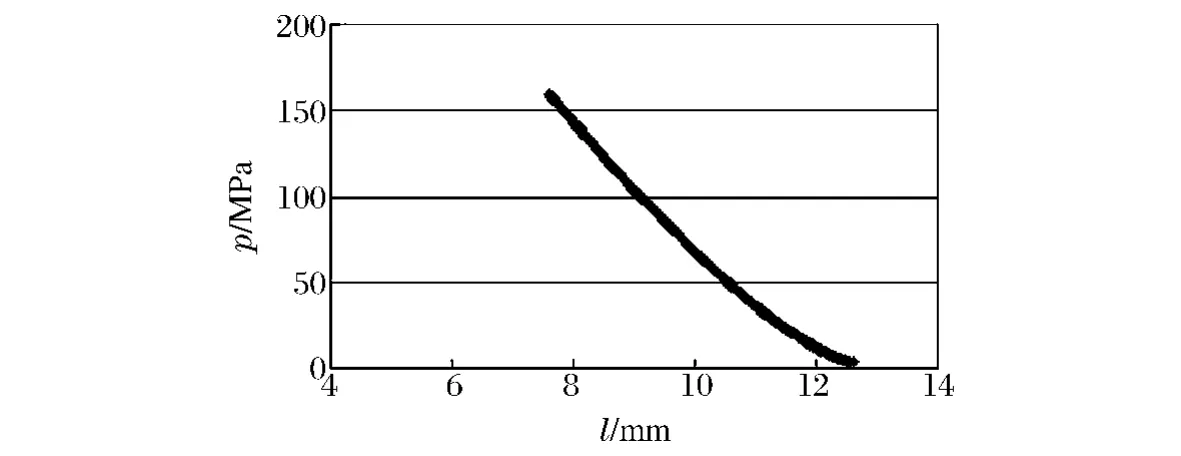

如上所述,进行7 次射孔、压裂复合压力测试实验,统计结果如表1 所示。

表1 实验数据Table 1 Experimental data

表1 中所示第1 ~2 次实验在地面模拟井中进行,第3 ~7 次实验为井下实测。其中,pm为脉冲压力峰值,t 为脉冲压力上升到峰值的时间。由表1 中数据可知,采用铜柱测压计模型计算的压力值与铜柱测压计实际测试值绝对误差的最大值为8.1 MPa,平均误差为3.56 MPa,最大相对误差为11.3%,平均相对误差为4.6%,说明了该模型能够反应实际的物理作用过程,结果正确可信。误差产生主要原因为:活塞质量称量存在误差、未考虑活塞所受摩擦力和测试仪测试不确定度等。下面将结合数值模型详细分析铜柱在复合射孔压力作用下的实际动态响应与铜柱测压计测试值之间产生大误差的机理。

2.1.1 地面模拟井压裂实验与数值分析

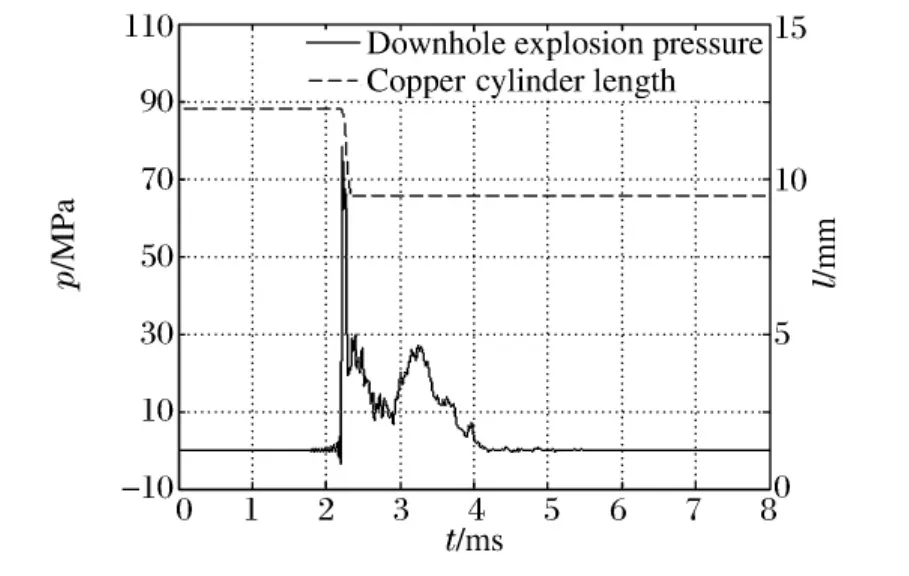

图4 是根据地面模拟井中的实验,以表1 中测试仪所测第2 次实验的压力数据为输入,得到的压力脉冲和铜柱长度时程曲线。静压为大气压力,压力脉冲上升到峰值压力为68.4 MPa,所用时间为0.04 ms,第一级压力尖峰持续时间仅0.08 ms。实测出铜柱的初始长度为13 mm,压后的最终长度为10.73 mm,对应的铜柱测压计压力值为47 MPa,相比实际电测压力峰值68.4 MPa 小31.28%。

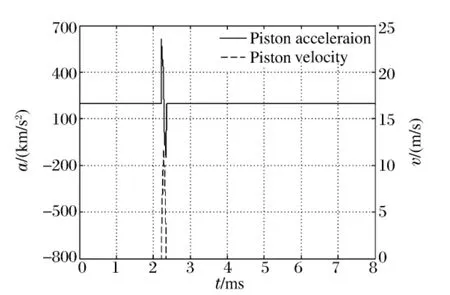

图5 是以表1 中测试仪所测第2 次实验数据为输入,代入模型计算出活塞运动的加速度和速度的时程曲线。由图中可以看出,由于外部压力峰值持续时间很短,仅为0.08 ms,活塞速度由零上升到最大值10.22 m/s 的时间也为0.08 ms,之后活塞速度开始由峰值降低为零,停止运动的时间为0.144 ms。尽管压力脉冲作用过程还在继续至1.904 ms 后停止,但铜柱的压缩过程已经结束,长度不再发生变化。模型计算出的铜柱最终长度为9.444 mm,经查表[5],其对应的压力为52.3 MPa,比实测铜柱压力大5.3 MPa,相当于实测值的11.3%。

图4 输入压力与铜柱长度时程曲线Fig.4 Variation of pressure and length of copper cylinder with time

图5 压缩活塞加速度与速度时程曲线Fig.5 Variation of acceleration and velocity of piston with time

在上述测试过程中,由于地面模拟井中无法施加静压,并且密封结构等方面存在可导致泄压过快等缺陷,从而进一步导致了脉冲压力持续时间短。活塞压缩铜柱的过程只有0.152 ms,铜柱受力作用过程与其测压机理严重不符,由于铜柱测压计本身运动部件的动态响应特性不足,铜柱测压计测试压力值必然偏低。在铜柱测压计本身特性已定的情况下,压缩过程持续时间越短,测试值比实际值偏低越多。

2.1.2 井下复合射孔压力实验与数值分析

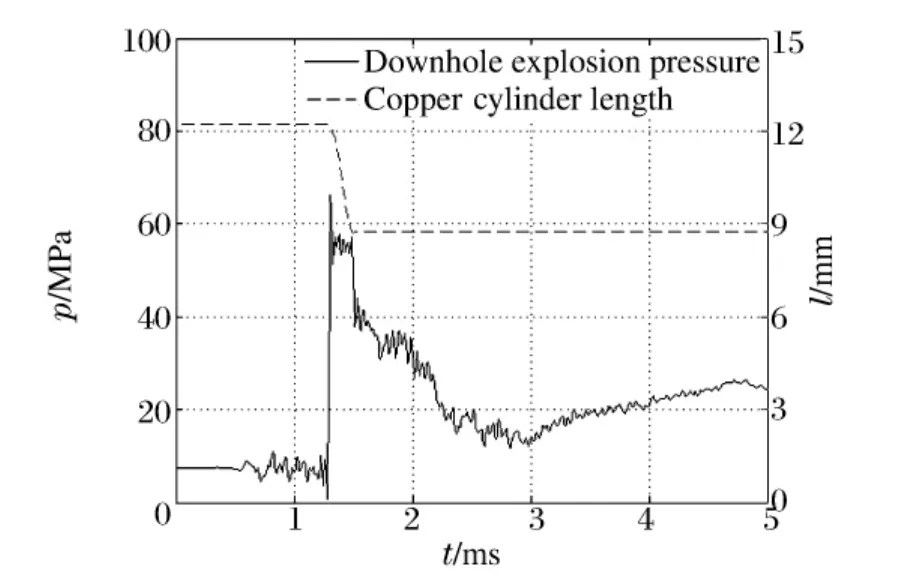

图6 是根据井下爆炸压力测试实验,以表1 中测试仪所测第6 次实验的压力数据为输入,得到的压力脉冲和铜柱长度时程曲线。由图6 中可见测试仪压力峰值71 MPa,铜柱测压计由预压值7.8 MPa 上升到峰值压力时间0.025 ms。铜柱受静压作用预压后的初始长度变为12.2 mm,实测压缩后的最终长度为8.76 mm,对应铜柱测压计压力值为112.7 MPa,相比实际电测压力峰值71 MPa 大65.7%。

有效的中高职衔接不仅要求中高职有合理的人才培养方案和课程体系,更要求执行人才培养方案和课程的教师能够形成一个强有力的教学团队,共同商讨专业人才培养问题、探讨专业前沿问题。但现阶段中职之间、高职之间的师资沟通与交流比较多,而中职与高职教师的合作与交流较少,甚至有部分中高职教师在“3+3”项目实施的全过程曾未蒙面,导致中高职教师没能了解对方学校的施教情况,无法做到教学中的有的放矢。总之,中高职师资的不衔接将会导致在人才培养衔接、课程衔接、实践教学质量等方面出现问题。

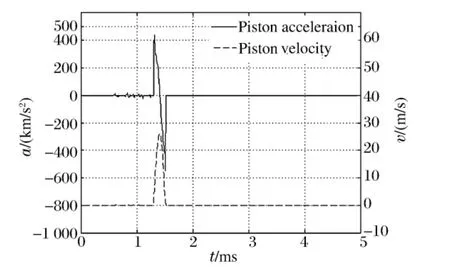

图7 是以表1 中测试仪所测第6 次实验数据为输入,代入模型后计算出的活塞运动的加速度和速度的时程曲线。铜柱测压计活塞在外部压力作用下速度由零上升到最大值27 m/s 需0.15 ms。在此之后的时间,活塞受到外部的压力小于铜柱对其作用力并开始减速,在继续压缩铜柱的同时,活塞速度降为零,时间过程为0.1 ms。尽管压力脉冲作用过程还将继续约30 ms,但铜柱的压缩过程已经结束,铜柱长度不再变化。活塞速度减小的过程可以认为是活塞的撞击减速过程,这也是铜柱测压计测得的压力大于测试仪采集压力峰值的根本原因。模型计算的铜柱最终长度为8.748 mm,经查表[5]其对应的压力为113.5 MPa,该值与铜柱测试值误差为0.8 MPa,仅相当于铜柱实测值的0.71%。

图6 井下爆炸压力与铜柱长度时程曲线Fig.6 Variation of downhole explosion pressure and length of copper cylinder with time

图7 压缩活塞加速度与速度时程曲线Fig.7 Variation of acceleration and velocity of piston with time

在上述测试过程中,数值模拟结果与铜柱测试压力较为接近,仅相差0.71%,说明计算过程与实际物理过程相符。经数值模拟分析发现活塞对铜柱的压缩是单次完成的,作用时间很短,集中在上升沿开始的0.25 ms 以内。由于压力上升沿陡,活塞在所受的压力和铜柱阻力平衡之前一直做加速运动,速度迅速升高到最大值27 m/s;之后铜柱的阻力虽然大于外部压力,但是活塞速度大不会马上停止下来,边运动边减速直到速度降到零;该撞击减速过程是铜柱压力终值比真值偏大65.7%的原因所在。

2.2 火炮膛压测试实验与数值分析

为了便于进行对比分析,使用上述模型对火炮膛压测试数据进行数值模拟。

膛压测试铜柱采用标准型:Ø4 mm×8 mm 柱形。根据1997 年国营九三一九厂的铜柱测压压强表(柱型:Ø4 mm×8 mm,批号NO9701)拟合出压强与长度关系曲线

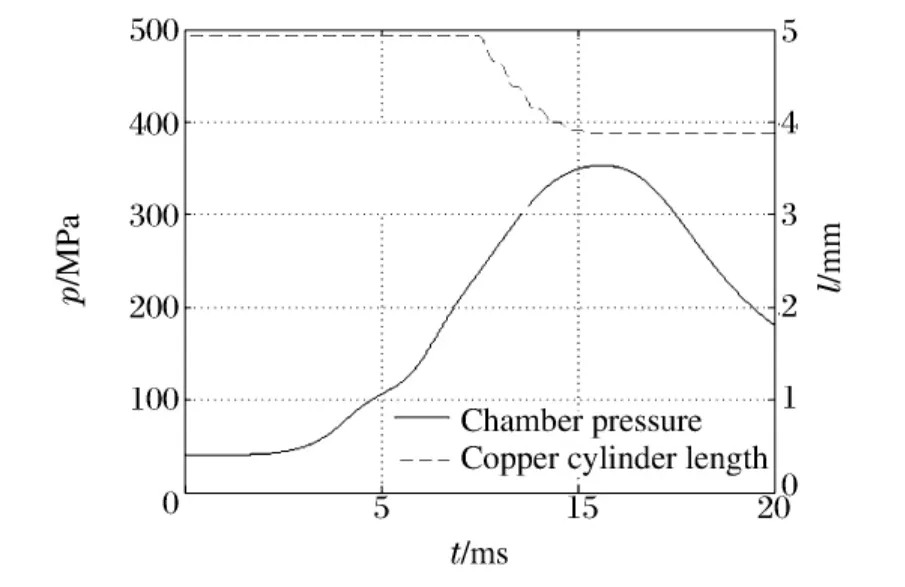

铜柱在测试之前,对铜柱进行预压,预压后铜柱长度为4.87 mm。图8 所示为膛内压力脉冲和铜柱长度时程曲线,膛内压力由放入式电子测压器[5]实测出数据。由图8 中曲线可知,火炮膛压曲线上升时间为7.5 ms,峰值压力达到353.3 MPa。压力上升率是图4 中压力曲线的1/62。实测铜柱的最终长度为3.879 mm,经查表[6]对应压力为352.9 MPa,差值为-0.4 MPa,相当于实测值的0.11%。可以认为铜柱测压器测试值,模型计算值与电测值结果基本相符。

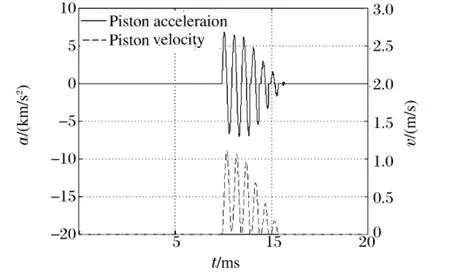

图9 所示为实测膛内压力脉冲代入模型计算出的活塞运动的加速度和速度的时程曲线。由图9 中曲线可知,活塞最大速度为1.101 m/s,而整个过程中活塞速度达到了27 m/s。活塞的压缩过程是随着压力上升过程多次进行的,越接近峰值,加速度和速度的峰值越小,因此可以认为火炮膛压的铜柱测试过程是逐步逼近的。

图8 火炮膛压与铜柱长度时程曲线Fig.8 Variation of chamber pressure and length of copper cylinder with time

图9 压缩活塞加速度与速度时程曲线Fig.9 Variation of acceleration and velocity of piston with time

3 结 论

在所研究的范围内,可以得到以下结论:

(1)在地面模拟井中的复合射孔压力作用下,由于脉冲压力持续时间短,以及机械式的铜柱测压器本身的运动部件(如活塞等)动态响应较慢,对窄脉冲压力不敏感,对于上升沿很陡的脉冲信号测试误差很大,铜柱测压计测试压力值偏低。在铜柱测压计本身特性已定的情况下,压缩过程持续时间越短,测试值比实际值偏低越多。铜柱测压计的测试值相对真实值的误差取决于压力脉冲的上升时间,脉冲宽度,峰值压力等影响因素。可以在一定情况下对铜柱进行一定量的预压缩以弥补铜柱对脉冲压力不敏感的缺陷,提高测试精度。也可以采用轻质量活塞的铜柱测压计,以增强对窄脉冲的动态响应,减小此种情况下的铜柱测压计的测试误差。

(2)铜柱测压计输出值在正常使用情况下(如火炮膛压),火炮膛内压力作用过程上升沿缓,作用时间长,测试值与压力峰值的误差在标称值以内。

[1] 内弹道实验原理编写组.内弹道实验原理[M].北京:国防工业出版社,1984.

[2] 孔德仁,朱明武.铜柱、铜球准动态校准的机理[J].南京理工大学学报,2004,28(4):375-379.KONG De-ren,ZHU Ming-wu.Mechanism of quasi-dynamic calibration for copper cylinder and copper ball[J].Journal of Nanjing University of Science and Technology,2004,28(4):375-379.

[3] 朱明武.动压测量[M].北京:国防工业出版社,1983.

[4] 孔德仁,朱明武,刘德秋,等.压力脉宽对测压铜球准动态校准表的影响分析[J].兵工学报,2002,23(4):453-456.KONG De-ren,ZHU Ming-wu,LIU De-qiu,et al.Analysis on the effect of pressure pulse widths on the quasi-dynamic calibration table of pressure-measuring copper ball[J].Acta Armamentarii,2002,23(4):453-456.

[5] 何强,马铁华,张瑜,等.存储式电子测压器应用环境下动态校准[J].中国测试,2009,35(1):43-45.HE Qiang,MA Tie-hua,ZHANG Yu,et al.Dynamic calibration of storage electronic pressure test instruments in application environments[J].China Measurement&Test,2009,35(1):43-45.