炼油厂环烷酸腐蚀及相应缓蚀剂的研究进展

2012-09-18高滨

高 滨

(中海沥青股份有限公司,山东 滨州 256601)

炼油厂环烷酸腐蚀及相应缓蚀剂的研究进展

高 滨

(中海沥青股份有限公司,山东 滨州 256601)

分析了炼油工业中环烷酸腐蚀的影响因素,阐述了抑制环烷酸腐蚀的主要措施,并在此基础上详细介绍了环烷酸缓蚀剂的研究进展。

环烷酸;腐蚀;缓蚀剂

随着老油田开采时间的加长和三次采油技术的提高,我国原油已呈现出逐年变重的趋势,其酸值不断提高,而对原油加工设备的腐蚀也越来越严重。因此,熟悉和掌握环烷酸的特性、在原油中的分布、对加工设备的腐蚀特点以及如何控制其腐蚀的方法,有助于原油加工企业采取适当的防护措施,降低环烷酸对加工设备腐蚀,延长设备的使用寿命,提高原油加工装置的运转周期,从而使企业经济效益得到提高。

1 环烷酸腐蚀的影响因素及防腐措施

1.1 环烷酸的特性

环烷酸是一种存在于石油中的含饱和环状结构的有机酸,通式为CnHn+zO2,其中n为碳原子数,z为0或负整数。环烷酸相对分子质量越小,其沸点越低,酸值越大,酸性也越强。环烷酸几乎不溶于水,但易溶于油品、苯等有机溶剂。在原油常减压蒸馏过程中,不同相对分子质量的环烷酸,随着和它沸点相近的馏分一同气化或冷凝,并溶于该馏分中,从而使该馏分对设备具有腐蚀作用。环烷酸对设备的腐蚀机理为,环烷酸与金属设备表面的铁反应生成油溶性的环烷酸铁,从而造成设备的腐蚀。

1.2 环烷酸在原油中的分布

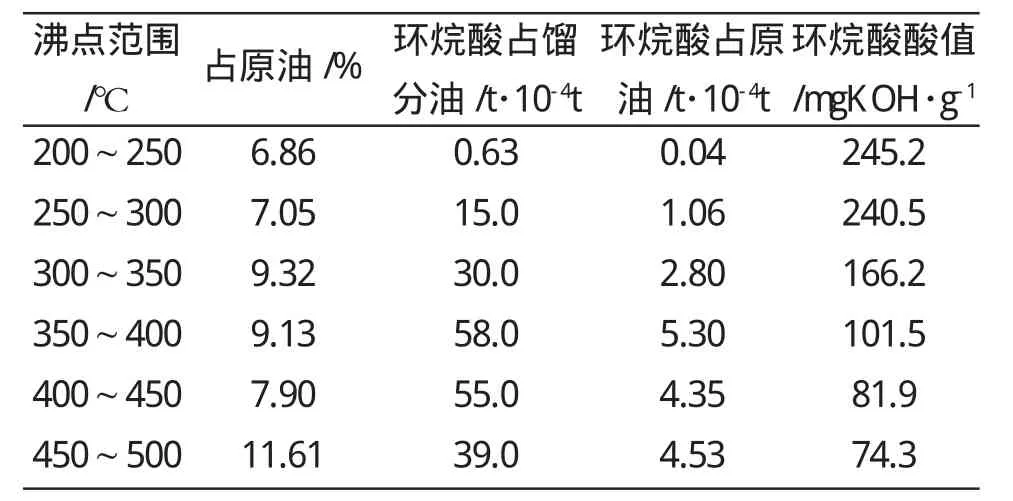

一般认为,石油中小于八个碳原子的羧基酸多为脂肪酸,但石油中的脂肪酸含量很少,主要是环烷酸,环烷酸约占石油酸性含氧化合物的90%左右,环烷酸的含量因石油产地和原油类型不同而异。石蜡基原油中的环烷酸含量较少,中间基和环烷基中的环烷酸含量较多。环烷酸一般在中间馏分(沸程约为250~400℃)含量最高,例如我国克拉玛依原油在沸程250~400℃范围内的馏分中环烷酸含量最高,而环烷酸的酸值则随馏分沸程升高(或相对分子质量增大)而降低(见表1)[1]。

表1 克拉玛依混合原油各馏分的环烷酸含量

1.3 环烷酸腐蚀的影响因素

环烷酸对原油加工设备的腐蚀与酸值、温度、流速、原油硫含量以及设备的材料有关。原油中环烷酸含量越高,越容易造成设备的环烷酸腐蚀,原油的总酸值大于0.5mgKOH/g时,就会对常减压蒸馏装置中的设备造成环烷酸腐蚀。发生环烷酸腐蚀的温度一般在200~400℃之间[2],在更低或更高的温度下环烷酸腐蚀速率很低;而在馏分冷凝点,环烷酸腐蚀最为严重。流速对环烷酸的腐蚀影响也很大,在没有湍流的情况下,流速小于26m/s时,环烷酸腐蚀速率很小;流速大于30m/s时,环烷酸腐蚀速率随流速的增加而接近线性增加;而在出现湍流的部位则极易造成环烷酸腐蚀。原油硫含量的多少也影响环烷酸的腐蚀,高硫含量能抑制环烷酸的腐蚀,而低硫高酸值原油的腐蚀性可能更强。环烷酸对不同钢材的腐蚀程度不同,据文献[3]报道,合金钢抗腐蚀性比碳钢好,其中含钼不锈钢和渗铝钢具有较好的抗环烷酸腐蚀的特性。

1.4 环烷酸腐蚀的防腐措施

环烷酸腐蚀的控制方法主要有5种:

(1)采用耐蚀合金,如317不锈钢,这种方法在短期内可控制环烷酸腐蚀,但当原油的性质和来源发生变化时,环烷酸腐蚀仍可能发生;(2)将不同原油混炼,选用低酸值原油和高酸值原油混合,使原油总酸值降低至临界酸值以下;(3)加碱中和原油中的酸,在加碱中和环烷酸的过程中,由于生成的环烷酸钠盐难于溶解,容易引起后续加工催化裂化过程中的催化剂中毒;(4)原油脱酸,如加氢脱酸及萃取法脱酸等;(5)加注缓蚀剂,这是炼化设备材料升级换代前的最佳处理方法,既可处理酸值更高的原油,又可直接对被腐蚀部位进行保护,并且可改善操作条件。

因此,就以上5种方法的经济性及应用可靠性而言,加注缓蚀剂是一种较为理想的方法[4]。

2 国内外环烷酸缓蚀剂的研究现状

采用化学处理剂抑制环烷酸腐蚀的方法较多,归纳起来其原理不外乎两种;一是加入的化学物质与环烷酸反应生成不具腐蚀性的油溶性产物;另一种是加入的化学物质与金属铁生成油不溶物,吸附在金属表面,形成一层保护膜[5]。环烷酸缓蚀剂按酸碱性可粗略分为中和型和非中和型,前者多为有机胺,主要用于抑制气相腐蚀,后者用于形成保护膜,以避免金属表面与腐蚀物接触。而按化合物的类型可将环烷酸缓蚀剂分为三大类:一是磷系缓蚀剂,二是非磷系缓蚀剂,三是混合型缓蚀剂,这是比较常见的分类方法。

2.1 磷系缓蚀剂

磷系缓蚀剂是指含磷酸或亚磷酸基的有机化合物,主要有以下几种:

磷酸酯类:高延敏、徐永祥等[6]研究了磷酸三苯酯、磷酸三乙酯等在环烷酸腐蚀体系中的缓蚀性能,发现磷酸酯缓蚀剂具有很好的后效性,其中磷酸三乙酯效果最好。

磷酸三烷基酯/磷酸盐碱土金属-酚盐硫醚:这是James.C.E[4]针对原油炼制过程中环烷酸和高温硫的联合腐蚀而研制出的一种磷系缓蚀剂。通常情况下,磷酸三烷基酯的三烷基部分主要选用丁基,这与磷酸三丁酯更适合于商业应用有关。这种缓蚀剂的组成为(%):Ca 1.65,P 1.03,S 3.2。依据磷酸钙-酚盐硫醚(CaPPS)和磷酸三丁酯(TBP)的匹配不同,对碳钢在含有Kodak环烷酸的烷烃油中的腐蚀速率,分别由 2.62mm/a(空白)降至 0.78mm/a、0.84mm/a及 1.18mm/a。

亚磷酸芳基酯:该缓蚀剂是针对原油炼制过程中环烷酸与硫化物的高温腐蚀而开发的,涉及到的硫化物有硫化氢、硫醇、元素硫、一硫、二硫、多硫化物及苯硫酚等[7]。这种缓蚀剂包括:亚磷酸三苯酯、亚磷酸二苯酯、亚磷酸二苯基异癸酯、亚磷酸二苯基异辛酯、亚磷酸苯基二异辛酯及它们的混合物。高延敏、曹殿珍等[8]采用静态挂片法考察了亚磷酸三苯酯在环烷酸腐蚀体系中的缓蚀性能,结果表明,亚磷酸三苯酯具有很好的缓蚀性能,它可以在金属表面形成致密的膜,此膜具有很好的后效性和附着力。

硫代(亚)磷酸酯:这类缓蚀剂主要包括有(一硫代、二硫代、三硫代)单烷基、双烷基、三烷基磷酸酯等成分,其中部分酯中含有一个或两个酸性羟基,这部分酯可以用阳离子铵来中和。它们适用于原油总酸值大于0.2的烃类化合物环境,在200~400℃下对蒸馏塔、塔盘、泵阀、管路及设备腐蚀进行保护。实验室内的评价结果表明,在260℃、原油总酸值为12的Terrestic原油中,加入0.05%未中和的硫代磷酸盐的硫代酯,可使碳钢的腐蚀速率由3.18mm/a降至0.31mm/a,缓蚀率达到90%。而同等实验条件下的Nalco5180的腐蚀速率为2.51mm/a[4]。

2.2 非磷系缓蚀剂

非磷系缓蚀剂指的是一些含氮、硫等元素的有机化合物,主要有以下几种:

有机聚硫化物:该缓蚀剂由烯烃多硫化物、萜烯多硫化物等组成,其中的硫含量为10%~60%(质量比),优先的相对分子质量范围在300~600之间。Philip.R.P对该种缓蚀剂在带有搅拌的高温高压釜中实验后发现,在204℃、酸值为11mgKOH/g、加有4%H2S的氮气保护、油流速度大于3.048m/s的实验条件下,脂环族聚硫化物比脂肪族聚硫化物具有更高的缓蚀效果,而咪唑啉缓蚀剂则不适合于这种环境[4]。

磺化烷基酚:磺化烷基酚是一类可用来抑制原油、汽油馏分、轻质润滑油、常压塔底和减压塔底中环烷酸腐蚀的缓蚀剂,适用于200~400℃的环境[9]。通常情况下,烷基取代酚部分大约有70%可以被磺化。磺酸化壬基酚(NPSA)对于抑制环烷酸腐蚀更有效,它的磺化程度可达到80%。与聚硫化物相同,在Fe含量达到10~20mg/L的原油中加注这种缓蚀剂,不会引起后续深加工过程中的催化剂中毒。

巯基三嗪化合物、脂肪酸氨基酰胺、N,N-二羟乙基哌嗪、环烷酸酰胺、环烷酸咪唑啉、二酰胺、肉桂醛及酰胺-咪唑啉等化合物/混合物可对炼化设备进行保护。这些缓蚀剂在金属表面虽有极好的成膜性,但由于其热稳定性较差,一般仅在低温下使用[10]。

2.3 混合型缓蚀剂

将两种或两种以上具有中和或缓蚀作用的化合物混合到一起,具有相互协同作用的缓蚀剂称混合型缓蚀剂,主要有以下几种:

磷酸酯-胺:该缓蚀剂能在炼油装置的表面形成一层粘着力很强的保护膜,胺具有中和作用,稳定保护膜并能防止因磷而引起的催化剂中毒现象。在316~400℃下,该缓蚀剂可在炼油装置的转油线及塔壁上形成一层粘结力很强的保护膜。其膜分子主要是不溶性磷酸铁盐,由于Fe-P原子间的高结合强度,使得所生成络合物非常稳定。这种缓蚀剂在美国东海岸炼油厂的现场试验表明,剂量减至25mg/L,即可起到很好的缓蚀作用。向减压塔中长时间注射这种缓蚀剂,可使重质真空汽油循环泵的清洗周期从2~3d延长到6个月[11]。

磷酸酯-有机多硫化合物:该混合型缓蚀剂适于流体流速为1.5~75.0m/s环境下,二者的重量比为1∶1~4∶1,加入硫化物是为了增强磷酸酯在高温下的缓蚀效能,磷酸酯加入量为5~500mg/kg油,有机多硫化物加入量为20~2000mg/kg油[12]。同时还有苯并三唑-十二烷基二甲基胺、硫代磷酸酯-咪唑啉等。

从以上可知,在抑制高温环烷酸腐蚀的缓蚀剂产品中,磷系好于非磷系,但以混合型最为有效,所以如何找出一种高效的磷系缓蚀剂组成混合型缓蚀剂是研究的重点,同时还应密切注意它是否会引起深加工中的催化剂中毒。

3 结语

3.1 环烷酸腐蚀已是炼厂目前亟需解决的问题,各炼油企业可根据环烷酸的腐蚀特点,采取优化操作条件、选择合适的材质、使用缓蚀剂等相结合的措施缓解环烷酸对设备的腐蚀。

3.2 加注缓蚀剂是控制炼油过程中环烷酸腐蚀的一项重要手段。

3.3 磷系和非磷系缓蚀剂对环烷酸腐蚀都有较好的抑制作用,相比之下,磷系缓蚀剂的效果更好,但应注意它对深加工过程中催化剂的损害。

[1]林世雄.石油炼制工程(第三版)[M].北京:石油工业出版社,2000,46-49.

[2]敬和民,郑玉贵,姚治铭,等.高温高流速冲蚀实验装置及Cr5Mo钢在环烷酸中的冲蚀研究[J].石油化工腐蚀与防护,1999,16(1):1-5.

[3]雷良才,梁红玉,徐永祥,等.石油加工中的环烷酸腐蚀[J].腐蚀与防护,2001,22(7):287-291.

[4]张广林,王国良.炼油助剂应用手册[M].北京:中国石化出版社,2003,55-57.

[5]吕振波,田松柏,等.高温环烷酸腐蚀抑制剂及评定方法的研究进展[J].腐蚀科学与防护技术,2004,16(3):152-154.

[6]高延敏,陈家坚,雷良才等.抑制环烷酸腐蚀的几种高温缓蚀剂[J].应用化学,2000,17(1):63-65.

[7]李庆梅,徐晓.“一脱四注”与“一脱二注”——蒸馏塔顶系统工艺防腐蚀技术概论[J].石油化工腐蚀与防护,1996,13(4):33-35.

[8]高延敏,曹殿珍,等.亚磷酸三苯酯在环烷酸腐蚀体系中的缓蚀性能研究[J].第十二届全国缓蚀剂学术讨论会论文集,164-168.

[9]储慧莉,黄远礼.新型油溶性缓蚀剂GAC-968在常压蒸馏塔上的工业应用试验[J].石油化工腐蚀与防护,1997,14(4):37-40.

[10]张林,邓春光.油溶性缓蚀剂在常减压装置的应用[J].石油化工腐蚀与防护,2000,17(2):34-36.

[11]张玉芳,路民旭,朱雅红.炼油厂环烷酸腐蚀缓蚀剂的研究进展[J].材料保护,2001,34(2):5-8.

[12]董人瑞,王娅莉.CT2-1缓蚀剂在大庆油气处理装置上的应用[J].石油化工腐蚀与防护,1991,8(2):34-37.

10.3969/j.issn.1008-1267.2012.05.004

TQ246.5

A

1008-1267(2012)05-0012-03

2012-03-19