机械设备运行中状态的监测

2012-09-18邵月娥

邵月娥

(天津化工厂电解厂,天津 300480)

机械设备运行中状态的监测

邵月娥

(天津化工厂电解厂,天津 300480)

机械设备运行过程中产生的噪音、振动、温升、磨损等信息是受运动状态影响的效果。通过人的感觉功能及各种仪器测量获取这些信息变化情况,可以判断设备运行是否正常,预测设备故障是否可能发生。

机械设备运行状态;监测;听诊法;触测法;观察法;振动仪测量法

机械设备状态监测是对运行中设备的零件、部件或者整台设备的工作状态的监测,并根据监测结果对其工作状态是否正常进行判断的过程。设备状态监测可以为预测设备故障提供可靠的依据。各类设备中零部件在发生故障时,总是从状态异常开始的,例如温度升高、振动加剧、噪音加大、磨损变快等。

利用这些异常信息,便可通过仪器和人的感官功能获取这些信息变化的情况,也可以通过仪器测量数据,作为预测故障是否可能发生的依据。本文根据笔者多年的现场工作经验总结机械设备状态监测的几种常用方法,就此加以阐述。

1 听诊法

设备正常运行时,伴随发生的声响总是有一定音律和节奏。只要熟悉和掌握这些正常的音律和节奏,通过人的听觉功能就能对比出设备是否出现了重、杂、怪、乱的异常噪音,判断设备内部出现的松动、撞击、不平衡等隐患。听诊法对设备进行的监测常用工具一般是木柄螺钉旋具和电子听诊器。电子听诊器是一种振动加速度传感器,将设备振动状态转换成电信号,并进行放大,实现定性测量的高效简便监测仪器,用耳机监听运动设备振动声响。通过测量同一位置点,不同时期相同转速、相同工作状态下的信号,并进行对比,判断设备是否存在故障。

1.1 应用听诊法监测滚动轴承的方法

滚动轴承正常工作状态的声响特点:一般设备滚动轴承处于正常工作状态时,运行平稳、轻快、无停滞现象,发出的声响和谐而无杂音,可听到连续的“哗哗”声,或者较低的“轰轰”声,噪音强度不大。

1.2 滚动轴承异常声响所反映的轴承故障

1.2.1 用听诊法听到轴承发出均匀而连续的“咝咝”声,这种声音由滚动体在内、外圈中旋转而产生,包含有与转速无关的不规则的金属振动声响。一般表现为轴承内加油脂不够,应进行补充。

1.2.2 听到轴承连续的“哗哗”声中发出均匀的周期性的“嗬罗”声。这种声音是由于滚动体和内、外圈滚道出现伤痕、沟槽、锈蚀斑而引起的。声响的周期与轴承的转速成正比。应对轴承进行更换。

1.2.3 轴承发出不连续的“梗梗”声,这种声音是由于轴承保持架或者内外圈破裂而引起的,必须立即停机更换轴承。

1.2.4 轴承发出不规律、不均匀的“嚓嚓”声。这种声音是由于轴承内落入铁屑、沙粒等杂质而引起的。声响强度较小,与转速没有联系。应对轴承进行清洗,重新加脂或换油。

1.2.5 轴承发出连续而不规则的“沙沙”声,这种声音一般与轴承的内圈与轴配合过松或外圈与轴承孔配合过松有关系。声响强度较大,应对轴承配合关系进行检查,发现问题及时处理。

1.2.6 轴承发出连续刺耳啸叫声,这种声音是由于轴承润滑不良、缺油造成了干摩擦,或者滚动体局部接触过紧,如内外圈滚道偏斜、轴承内外圈配合过紧等情况而引起的。应及时对轴承进行检查,找出问题,对症处理。

2 触测法

用人手的触觉可以监测设备的温升、振动及其间隙的变化情况。人手的神经纤维对温度比较敏感,可以比较准确地分辨出80℃以内温度。如机件温度在0℃左右时,手感冰凉,若触摸时间较长会产生刺痛感。30℃左右时,手感微温,又舒适感。如到70℃手感烫的灼痛,一般只能忍受3s长的时间,并且手的触摸处很快变红。触摸时,应试触后在细触,以估计机件的温升。根据温度变化可判断出设备是否存在问题。

用手晃动机件可以感觉出0.1~0.3mm的间隙大小。用手触摸机件可以感觉振动的强弱变化和是否发生冲击等。

3 观察法

人的视觉可以观察设备上的机件有无松动、裂纹及其它损伤等。可以检查润滑是否正常,有无干摩擦和跑、冒、滴、漏现象。可以查看油箱沉积物中金属磨粒的多少、大小及特点。以判断相关零件的磨损情况,可以监测设备运行是否正常,有无异常现象发生。

4 振动仪测量法

对于精密度较高、转速较快、设备较大、并且是用在关键生产部位的设备经常采用振动仪监测其运行中的振动,以找出其设备部件存在的问题,保证设备的高精确运行。如我电解厂氯气输送用的氯压机组上采用的是振动仪监测装置。

氯气透平机(简称:氯压机)是我厂年产12.5万t隔膜电解和年产14.5万t复极离子膜电解的氯气输送设备,其型号为LLY-3700,型式为单吸四级离心式。氯压机运行平稳关系到我厂电解系统和聚氯乙烯单体合成工序及其它用氯单位的正常生产因此保证氯压机的良好运行对全厂的生产至关重要,从投产以来就是我厂重点监测的设备。我厂对于氯压机的振动监测设有连续监测和定期监测两种。连续监测是机组内置检测仪器,输送信号至计算机信息处理系统,对设备运行状态进行监测或控制。我厂氯压机连续监测系统由单振监视仪、探头、前置器组成。在长期的使用过程中,发现存在数值飘逸较大,探头易损坏等缺点。由于氯压机为连续运转设备,在每年的系统停电检修或机组维修时才能更换已损坏探头,所以长期以来我们以连续和定期监测相结合。定期检测是每隔一定时间,例如每周或每月对工作状态下的机组进行一次振动监测,以此来间接判断机组中关键零、部件的状态。我厂进行定期监测的设备采用PZ-6型振动测量仪,可以测量机械振动的加速度、速度、位移等物理量,直接数字显示,适用于旋转往复式机器、机械的烈度和设备振动状态的测量,测量范围:加速度 P0.1~1999m/s2、速度 Vvms0.1~1.999m/s、位移 Sp-p0.001~1.999mm。

氯压机主要由压缩机、增速器、电机三部分组成,在实际应用中由于氯压机振动频率较低,因此选择位移参数对机组11个固定监测点进行水平、轴向、垂直3个方向的振动参数测量,按照生产厂家设计要求,机组振动参数应≤0.06,图1为氯压机11个振动监测点示意图。

氯压机组产生振动主要有以下几种原因:主机发生喘振引起的振动,(喘振:是发生在特殊工况下的强烈振动,可以用工艺以及操作进行调解解决。)由于转子不平衡、轴不对中、元件松动等引起的振动,同样轴不同心也是轴的振动原因,还有其它因素引起的振动,如润滑油质量差,会造成轴承磨损,腐蚀加剧,使转子与轴承间隙增大使油楔承载能力下降,从而使机组径向振动增加。

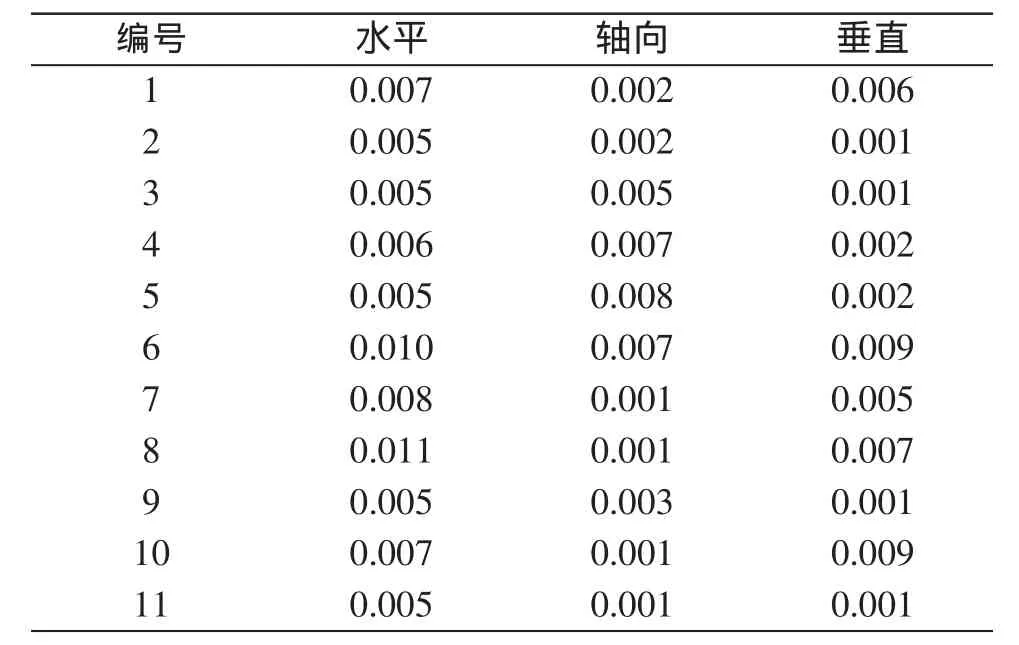

4.1 通过对振动监测结果的分析判断,可以验证设备检修和更换部件后的效果。由于氯压机是关键设备,并且其各种部件加工精度要求高,费用昂贵,所以必须要求检修质量,每次检修完成后,试车时都要对各个部位进行振动测量,以1#机组检修时更换了转子、气封前后轴封等零部件,试车后作振动监测,其结果列于表1(其中表中各值编号表示监测点位置见图1)。

表1

表1显示各监测点振动参数正常,说明检修质量良好,达到了预期目的,试车成功,1#氯压机组正常运行

4.2 通过对振动监测结果的分析判断,可以减少或避免由于机组突然停止运转发生氯气泄漏恶性事故造成重大经济损失和人员伤亡.帮助维修人员早期发现异常现象,迅速查明故障原因,预测故障影响,从而有计划,有针对性地进行维修。

表2 轴位移

表2显示,2#氯压机组压缩机部位的振动数据已明显加剧,已接近控制值(0.06mm),并且轴位移已趋近于控制报警值0.3mm,说明2#氯压机组前轴及轴瓦等地方在运行中已出现磨损等问题,需对2#氯压机组进行解体修理。经解体后发现2#氯压机组由于多年运行前后轴承组处产生磨损,转子叶轮部分磨损,由于输送介质氯气中有带酸量对叶轮产生腐蚀,叶轮上的蓄积物附着不均匀,使转子产生振动或偏移,造成了压缩机的振动,前后机封等处都发生了不同程度的磨损。故及时对2#氯压机组进行了大修理,并更换了主要的配件及转子等。

4.3 对于新安装或刚维修好机组需诊断它的功能是否正常,并根据检查和诊断的结果对它进行调整.如增速器检修完进行安装,以压缩机后轴及电机前轴为基础对增速器进行了同心度找正,达到要求后.进行了试车,着重对增速器及电机进行了振动参数的监测,测量数据见表3。

表3

分析表中振动参数,压缩机后轴和增速器及电机前轴水平振动都接近或超过控制值e≤0.06mm。其水平方向振动偏大,说明压缩机增速器及电机对中不好,考虑到机组运行的安全及使用周期的需求,对增速器及电机进行了重新找正,并进行了试车,再次进行了振动监测直到达到要求。

4.4 振动监测与机组其它监测数据结合,可准确判断机组中的关键零部件的状态等信息。其它监测主要包括:轴向位移、噪音、各轴承回油温度等信息。在此不再一一赘述。

由以上监测例子可见,设备各种状态监测在机械设备运行中重要性,通过状态监测就可以及时发现各种信息的产生和变化情况,帮助维修人员判断设备故障的性质,制定检修计划。设备状态监测可以为确切分析设备故障提供必要的依据。当设备检修时可以根据状态监测收集的信息尽快找到故障位置,减少盲目拆装,并帮助分析故障原因,减少盲目修理和过剩修理提高工作效率。设备状态监测可以为适当延长设备检修周期提供充分依据,根据监测收集的信息,就能分析判断设备在一段时间内的运行趋势,有利于建立合理的检修计划。

10.3969/j.issn.1008-1267.2012.05.019

TQ051.3

C

1008-1267(2012)05-0052-03

2012-04-22

邵月娥,(1963~),女,工程师,主要从事设备维修与管理。