采用铁矿石尾矿为骨料的混凝土配合比设计试验

2012-09-17吕平

吕 平

(1.太原理工大学 山西太原 030024;2.山西省水利水电科学研究院 山西太原 030002)

0 引言

铁矿尾矿是铁矿石经过破碎和分选处理,选出铁精矿石后剩余废料的总称。据统计,截止2000年全国累计堆存的铁矿尾矿已达26亿t,并且以每年1.3亿t的增速继续增加。不仅占用了大量的国土资源,而且对周围环境造成巨大影响。目前我国混凝土的骨料主要来源于采石场和河道,严重破坏了自然环境并影响到航运的安全。实际工程中,因地制宜将铁矿选矿后的尾矿作为二次资源开发利用,进行筛分分成不同粒级,用来代替砂石作为混凝土的骨料使用,不仅可以缓解采石和采砂造成的环境破坏问题,而且还可节省大量尾矿的堆积维护费用,创造一定的经济效益。本试验以左权县桐北石料厂生产的铁矿石尾矿为选料,进行强度等级为C25混凝土配合比设计试验。具体的技术要求详见表1。

表1 混凝土配合比技术要求

1 试验依据

《通用硅酸盐水泥》GB175-2007

《水工混凝土掺用粉煤灰技术规范》DL/T 5055-2007

《水工混凝土试验规程》SL352-2006

《水工混凝土施工规范》DLT5144-2001

2 原材料检验

2.1 水泥

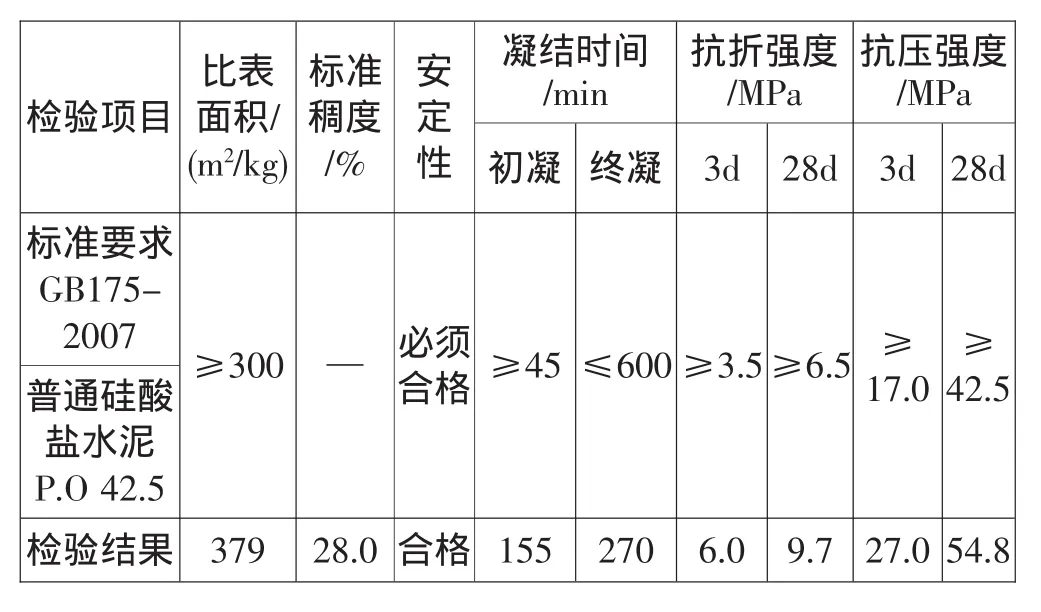

试验用水泥为河北省武安市新峰水泥有限责任公司生产的普通硅酸盐水泥P.O 42.5,依据《通用硅酸盐水泥》GB175-2007进行检验,检验结果符合标准要求。水泥的各项物理力学性能检验结果见表2。

表2 水泥的各项物理力学性能检验结果

2.2 粉煤灰

试验用粉煤灰为榆次国电生产的粉煤灰,所检项目的检验结果为符合Ⅱ级要求,其检验结果见表3。

表3 粉煤灰的物理化学性能检验结果

图1 砂筛分曲线

2.3 细骨料

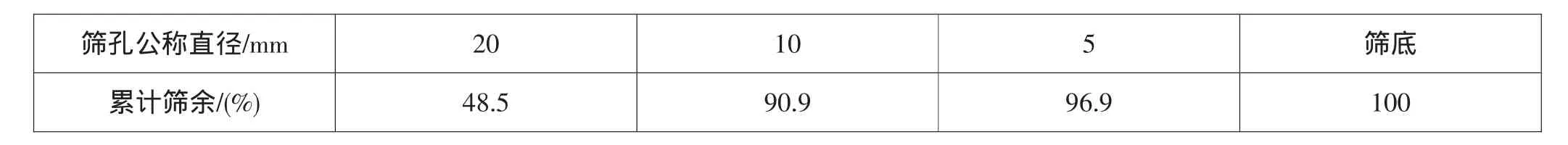

试验用细骨料为河北省武安市新峰砂石厂生产的人工砂,其检验结果见表4、表5和砂的筛分曲线(图1)。

表4 细骨料的物理性能检验结果

表5 细骨料的级配检验结果

2.4 粗骨料

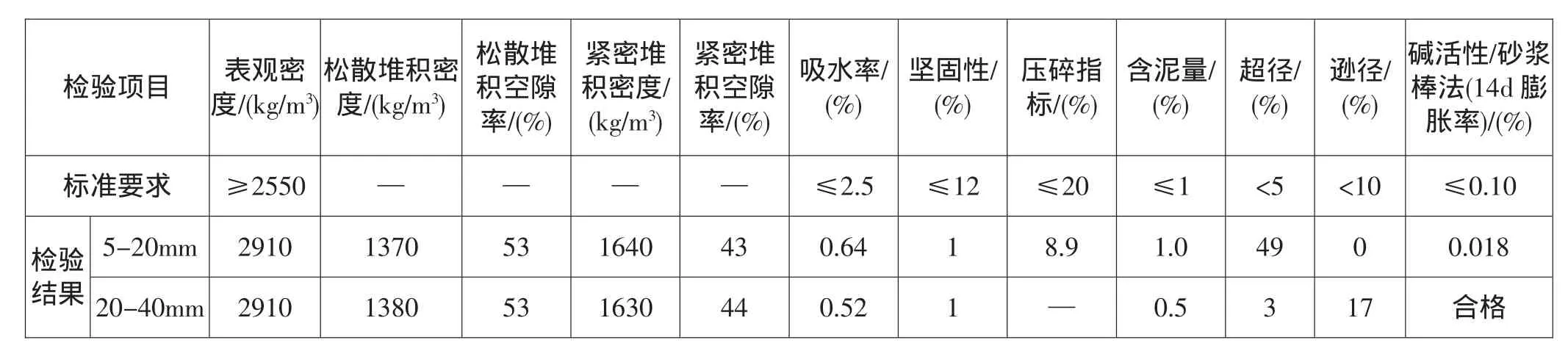

试验用粗骨料采用二级配,分别为5~20 mm、20~40 mm,试验对该碎石进行常规检验外,重点检测其碱活性及化学成分。 粗骨料的各项物理力学及化学性能检验结果详见表6~表9。我们对此种铁矿尾矿碎石进行了化学成分的检验,化学成分中SO3含量为0.068%,低于0.5%,满足规范规定的对粗骨料中SO3含量的要求(见水工混凝土施工规范DL/T5144-2001,第5.2.8条)。粗骨料碎石当中的碱含量为3.93%(按照混凝土原材料中碱含量计算方式计算,碱含量=Na2O+0.658K2O),该岩石的碱含量较一般普通灰岩偏高;其次SiO2含量较一般普通灰岩也略高,在此基础上对其碱活性进行检验,碱活性指标(砂浆棒法)14d膨胀率检验结论为合格,检测结果见表6。

表6 粗骨料物理力学性能检验结果

表7 5~20mm级配粗骨料检验结果

表8 20-40mm级配粗骨料检验结果

表9 粗骨料的化学成分检验结果(%)

2.5 混凝土的外加剂

混凝土的外加剂选用河北省混凝土外加剂厂生产的DH型泵送剂,泵送剂的掺量通过试验确定。

3 混凝土配合比设计

3.1 混凝土配合比的基本参数

依据《水工混凝土试验规程》(SL352-2006),首先计算混凝土的配制强度。其配制强度的基本公式为:

式中:fcu,0─混凝土的配制强度,MPa;

fcu,k─为混凝土设计龄期的设计抗压强度,MPa;

t─为混凝土强度设计保证率的保证率系数,%;σ为混凝土抗压强度标准差,MPa。

取混凝土强度设计保证率为95%时,保证率系数t取1.645,混凝土抗压强度标准差σ根据《水工混凝土试验规程》(SL352-2006)进行取值。最终提出推荐的混凝土配合比,基本参数见表10。

表10 混凝土配合比设计的基本参数

3.2 混凝土配合比的试验结果

混凝土配合比设计的试验结果见表11。试验选取了两组试块进行了冻融试验,其抗冻等级均达到F150。

表11 混凝土配合比设计的拌和及力学性能试验结果

4 推荐的混凝土配合比

根据《水工混凝土试验规程》SL352-2006中的混凝土设计及施工要求,结合混凝土原材料及配合比设计的试验结果,提出推荐的混凝土配合比及相关参数见表12。

表12 推荐的混凝土配合比

5 结论

通过对原材料水泥、粉煤灰、砂石骨料的各项试验数据分析,得出了满足设计和施工要求的经济实用的配合比。在整个试验试拌过程中,铁矿石尾矿作为粗骨料,对于两级配的尾矿碎石粒径和混合比例要求比较严格,采用铁矿石尾矿作为碎石骨料,由于铁矿石一般含硫量较高,因此制作和筛分过程中严格执行粒径和含硫量等化学指标的要求,具体拌和和浇筑过程中要注意以下两点:

1)试验用砂、铁矿碎石均为饱和面干状态。砂的含泥量应控制在1.0%以下为宜,尾矿碎石的含泥量应控制在0.5%以下为宜。

2)应重视混凝土的拆模和养护。混凝土中掺有粉煤灰等掺合料,混凝土的早期强度较低,拆模时间应根据现场情况适当调整延长;混凝土的早期养护十分重要,否则更容易产生开裂。混凝土的养护时间应在保证28天的基础上,尽可能延长至90天龄期的养护。

采用铁矿石尾矿作为粗骨料,进行混凝土配合比在满足混凝土强度和和易性要求的前提下,节约成本,提出了新的原材料取用渠道和工程环保措施,也为工程所在地生态环境保护,减少破坏和污染,起到了重要的作用。