泽城溢洪道弧形闸门制作工艺及质量控制

2012-09-17王艳红

王艳红

(山西省水利建筑工程局,山西太原030006)

1 工程概述

山西省泽城西安水电站(二期)工程地处山西省晋中市左权县境内的清漳河干流上,电站枢纽工程距左权县城35 km,坝堤在清漳河东西两源汇合处下游4.5 m,是一座以发电为主,兼顾防洪、养殖等,并为下游梯级水电站调节用电用水的综合水电枢纽工程。电站装机总容量为13 000kW。

泽城溢洪道弧形闸门主要由门叶、支臂、支铰、封水、吊耳组成,主梁为焊接H钢,材质为Q235B,曲率半径为14 m,为了便于闸门的运输和安装,将闸门分为三节,总弧长为11 130.4 mm,三节分别为:3 390 mm、4 225 mm、3 575 mm。其中,第二、三节各有一焊接H型钢梁。门叶组构焊接较多,并且焊缝集中在面板一侧,变形不易控制,制造成品外形尺寸要求严格。为了控制焊接变形,保证产品质量要求,门体采用部件制作整形后,在弧形工作台上整件拼装,整体成型后,再分体整型,然后再上弧形工作台拼装的方法制造。闸门特性见表1。

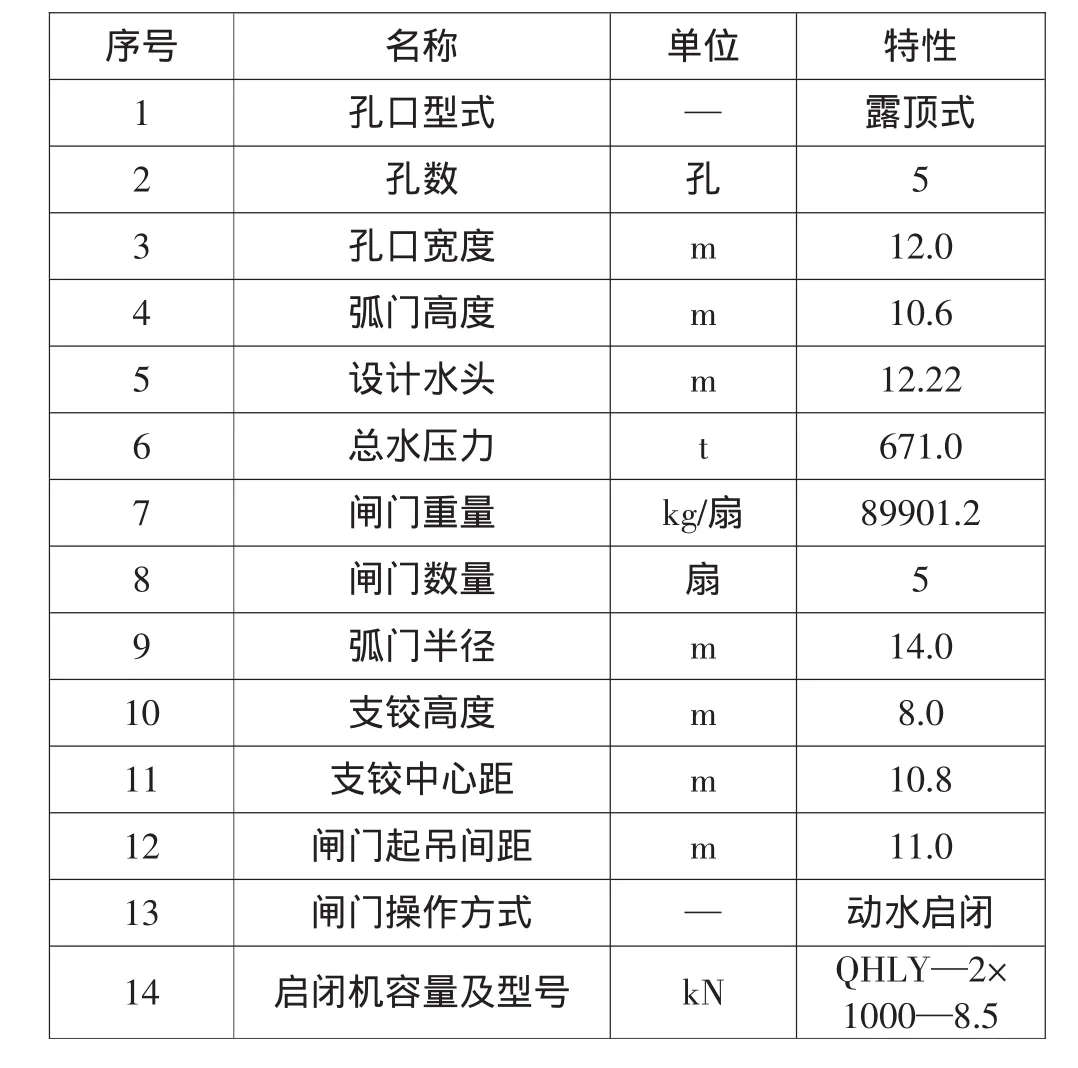

表1 闸门特性表

2 弧形闸门门叶主要制作工艺及质量控制

2.1 审图及材料审核

审图是产品顺利进行及质量保障的第一关键点。

审图要求:门体各构件配合尺寸与相关物件是否匹配、吻合;门体外形尺寸与埋件相关设计尺寸是否相符。审图中,对有异义的地方,必须与设计部门及时沟通、解决,未解决前不得进入下一道工序。

材料审核是对所购进材料的尺寸、技术参数等指标是否符合图纸的要求,是否能提供出厂质量证明书进行审核。如不符合图纸要求,必须重新购进或者索要技术资料、质量合格证明书。

2.2 弧形样板制作与弧形工作台的调整

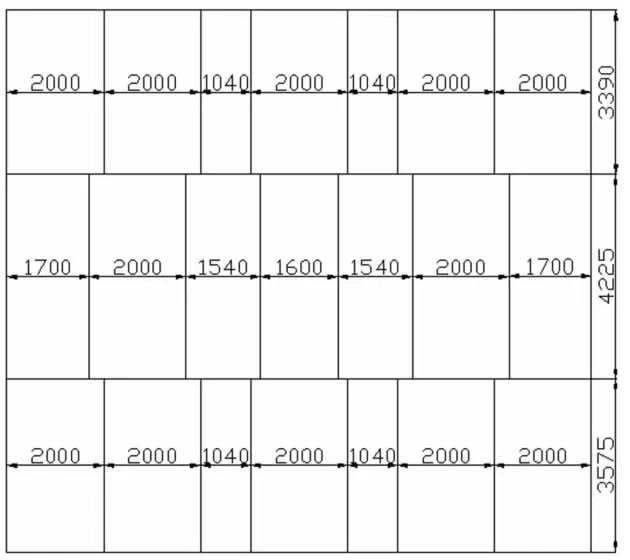

图1 面板排料图

弧形样板的加工制作时应对弧形闸门门叶面板的加工、检验提供必要的保障,所以样板的加工必须精确。为保证样板的加工精度,利用数控切割加工设备是样板加工精度的技术保证,依据设计图纸精确加工制作,保证加工精度控制在±0.5 mm以内。同时为了保证弧形样板的精确度,样板的弧长不得小于3 m。

弧形工作台的调整,必须保证弧形样板与弧形工作台相符,样板与各接点间隙小于0.5 mm。如超出此标准,必须调整达到要求。

2.3 部件下料及组装

主梁、纵梁、边梁、腹板、翼缘板等部件下料采用数控火焰切割机多头切割,并且在纵梁及主梁长度方向增加5‰的余量,保证焊后收缩量。焊接坡口加工要严格执行GB/T14173—2008《水利水电工程钢闸门制造、安装及验收规范》,并且保证焊口两侧20 mm内无油污、锈迹、氧化物的存在。

部件组装在确认下料符合要求后进行。组装时点焊厚度不得大于成形焊缝的1/3高度,点与点的距离不应大于500 mm,焊接顺序H形钢为埋弧自动焊,焊缝高度不小于母材较薄一侧的厚度,选用焊剂为431,焊丝为H08A。四条焊缝方向为同向,焊后需用H形材整形机校正。如有旁弯出现,应用火焰校正,采用三角形法和直线法校正。校正至合格后,根据图纸尺寸预留1‰的余量后切割为所需长度,以保证整体焊接收缩后的尺寸不小于图纸要求。

2.4 面板制作、拼装

考虑到加工、运输条件的限制,弧形门门叶面板分为三节加工,现场整体组装焊接的方式。为避免出现焊缝十字交叉,需要首先对面板进行排料,再按照排料图进行下料、焊接加工。排料图如图1所示。

“大夫说你身体虚弱,要好好调理。”他扶起我,双目相交,他眼中依然是一片不见底的漩涡,让我不由自主地沉溺。

面板按图1排料图下料,21块单块面板按曲率半径在卷板机上卷弧后,用弧度样板检验,样板与面板间隙应小于0.5 mm。若不符合要求,须重新卷制调整至规定范围内。面板卷好后,将面板拼放至弧形工作台上,按照图1进行拼接,拼接缝要求平整,错边小于0.5 mm,而面板底缘及分节直线度每米范围内不大于1.5 mm,按照三节顺序整体拼接于弧形工作台上。

在拼好的面板上按图纸要求尺寸增加纵梁长度、主梁长度1‰余量,画出各部件的准确位置,并复查无误后,将制作合格后的部件点焊到所在的位置上,复查后准备焊接。

2.5 焊接、焊后整形

焊接是整个弧形门制作中的关键之一,也是质量控制的重中之重。由于弧形闸门组构焊接较多,特别是是门叶焊缝集中在面板一侧,焊接时变形控制显得尤为重要。因此,严格控制焊接全过程,是弧形门质量控制的关键点之一。

正式施焊前,须首先检查点焊的各部件是否牢固,位置是否准确。

确定无误后,先将面板与各部件的焊缝采用分段退焊的方法,即由中心向两边对称焊接。其次焊接纵梁和主梁的结构焊缝由面板开始向下翼缘方向施焊,并且也应从中心向四周对称扩散,最大程度减小焊接变形。

为了保证焊缝质量,减小焊接变形,必须对以下八个方面进行现场监控。首先焊接材料必须具有出厂质量证明书,其化学成分、机械性能均应符合相应的标准规定。其次,焊条、焊剂应放置通风、干燥和室温不低于-5℃的专设库房内,设专人保管,烘烤和发放。第三,焊接人员必须持有水工金属结构焊工证,方可施焊。第四,焊缝坡口用自动、半自动切割机或刨边机完成后,必须用角向砂轮对坡口进行修复,去除毛刺及飞边。第五,定位焊选用的焊材与正式焊材要一致,选用参数可略高于正式焊接,定位焊的位置应距焊缝端部300 mm以上,其长度不超过50 mm,间距为300~400 mm,厚度不宜超过正式焊缝1/3。第六,双面焊接时,必须进行清根处理。第七,焊缝组装局部间隙超过5 mm时,应在坡口一侧或两侧做堆焊处理,直至坡口合格,严禁在间隙内填入金属材料。第八,在正式焊缝旁放置引弧板,严禁在母材上引弧。

门叶下弧台后,分节处面板直线度每米范围内须小于2 mm,如达不到要求,须用火焰线状和三角形状加热整形,直至达到要求。以门叶中心线为基准分别切割,门叶左右的边线及上下的边线,门体的尺寸应保证图纸的要求,配钻水封螺栓孔以及支臂的连接螺栓孔。

2.6 弧门试装检验

弧门出厂前必须进行整体组装,逐项检验,并达到如下要求,方能出厂。

(1)两个铰轴轴孔的同轴度公差不大于1 mm,每个铰轴轴孔的倾斜度不大于1‰。

(2)支铰中心至门叶中心距离的偏差为±1 mm。

(3)支臂中心与支铰中心的不吻合值不应大于2 mm。

(4)支臂与主梁组合处中心至支臂与支铰组合处中心的对角线相对差小于3 mm。

(5)支臂轴孔中心至面板外缘的曲率半径R的偏差为±7 mm,两侧相对差应小于5 mm。

整体试装检验完毕,所有部件严格按照SL105-2007《水利水电工程钢闸门防腐规范》进行防腐处理。

3 结束语

通过现场安装及使用情况各项主要技术指标达到了GB/T14173—2008《水利水电工程钢闸门制造、安装及验收规范》的要求。

本次弧门的制造工艺过程合理,弧形闸门整体质量得到了有效控制,特别针对弧形闸门整体焊接变形的控制措施,实践证明是可行的,对同类型的弧门制作有一定的借鉴作用。