基于ZBO存储的低温储箱漏热分析

2012-09-17程进杰朱建炳冶文莲李正清

程进杰 朱建炳 冶文莲 张 安 李正清

(兰州空间技术物理研究所真空低温技术与物理重点实验室 兰州 730000)

基于ZBO存储的低温储箱漏热分析

程进杰 朱建炳 冶文莲 张 安 李正清

(兰州空间技术物理研究所真空低温技术与物理重点实验室 兰州 730000)

由于低温液体的存储温度很低,造成周围环境的热量漏入贮箱内部,导致低温液体的蒸发和贮箱内部压力升高。为了解决上述问题,采用被动绝热与主动制冷相结合的零蒸发无损存储(ZBO)方案,通过分析计算进入低温贮箱内的热量,包括通过储箱体、颈管及连接管路进入储箱的热量,为进一步减小漏热量及优化ZBO存储性能提供理论依据。

低温储箱 漏热 ZBO 存储

1 引言

低温液体在存储过程中,由于和环境温度存在较大的温差,热量从环境进入低温储箱,造成低温液体的蒸发,从而引起容器内的压力上升,当压力升高到一定值,需要放空,从而造成低温液体的损耗加大。对于太空中使用的低温液体,首先,在太空微重力环境中,低温液体的气液界面不确定,气液混合在一起。若无气液分离器,放空排放的不仅仅是气体,还包含大量的液体。其次,放空会使气体弥漫在空间航天器周围,特别是对于低温推进剂液氢液氧来说,易燃易爆,严重威胁着航天器和宇航员的安全。最后,蒸发气体放空后,在额定需液量时需要增大储箱的质量,以增加低温液体的额定充注量,这样就减小了火箭有效载荷的能力,使单位有效低温液体进入太空的费用大大增加[1]。

为适应空间燃料补给站发展的需求,美国NASA的低温研究者提出了低温液体零蒸发损耗(zero boiloff,简称ZBO)储存技术。ZBO存储技术是将主动制冷技术和被动绝热技术相结合的低温液体存储技术,即采用高可靠性的小型制冷机冷却低温液体和蒸发的气体,同时采用高性能多层绝热系统以减小漏热量,从而达到零蒸发储存的目的。

由于液氢,液氮,液氧等低温液体的温度和环境温度相差很大,即使被动绝热技术再好,漏热依然存在,因此对于地面上的低温液体,必须借助被动绝热技术和主动制冷技术,才能够达到ZBO存储的要求。

本文通过对ZBO存储储箱的漏热量进行分析计算,通过分析计算各部位漏热量的大小,为减小储箱的漏热量及ZBO存储试验提供理论依据。

2 研究对象

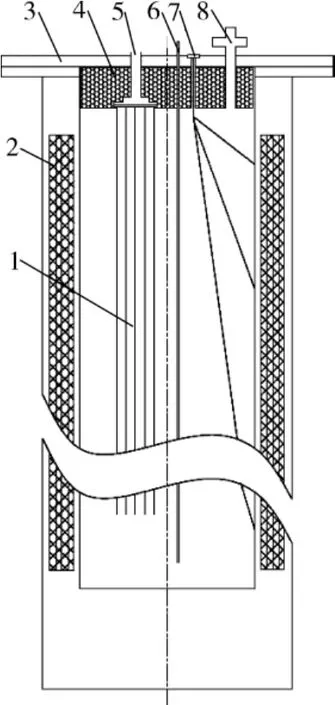

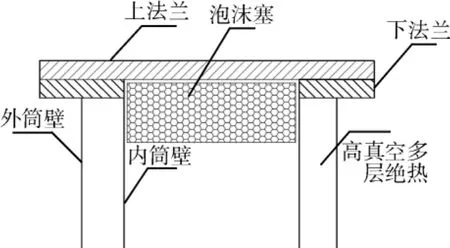

图1为低温储箱的结构图,内筒直径200 mm,长1 176 mm,外筒直径284 mm,长1 291 mm,内外壁厚1 mm,上下法兰厚12 mm,法兰直径380 mm,在法兰上增加8 cm厚的泡沫塞。内外筒壁间包裹40层多层绝热材料,总厚度为20 mm,筒体为不锈钢材料,低温液体为液氮,有效容积0.037 m3,设计压力为0.3 MPa。

图1 低温储箱的结构图1.换热器;2.多层绝热材料;3.法兰;4.泡沫塞;5.制冷机冷头;6.液位计;7.热电偶;8.压力表,安全阀,放空阀Fig.1 Schematic drawing of cryogenic tank

3 漏热分析

对于ZBO存储的低温储箱,从外部环境到储箱内部的漏热主要有以下3部分:(1)筒体的漏热;(2)颈管的漏热;(3)连接管路的漏热。

3.1 筒体的漏热

对于采用高真空多层绝热方式的低温储箱,通过筒体的漏热主要有储箱真空夹层内的残余气体导热、反射屏的辐射换热和间隔材料的固体导热。因此控制筒体的漏热,主要是减小此3部分的漏热量,高真空多层绝热低温储箱的传热原理如图2所示。

图2 低温储箱的传热原理图Fig.2 Heat transfer schematic drawing of cryogenic vessel

对于高真空多层绝热储箱,由于安装的需要,在储箱外壁和多层绝热材料间一般会有一定的间隙,此处的热量传递方式主要有真空夹层的残余气体导热、外筒筒壁与反射屏的辐射换热。在多层绝热体内,热量主要通过绝热层内部残余气体导热、反射屏之间的辐射换热和多层绝热材料的导热进行传递。

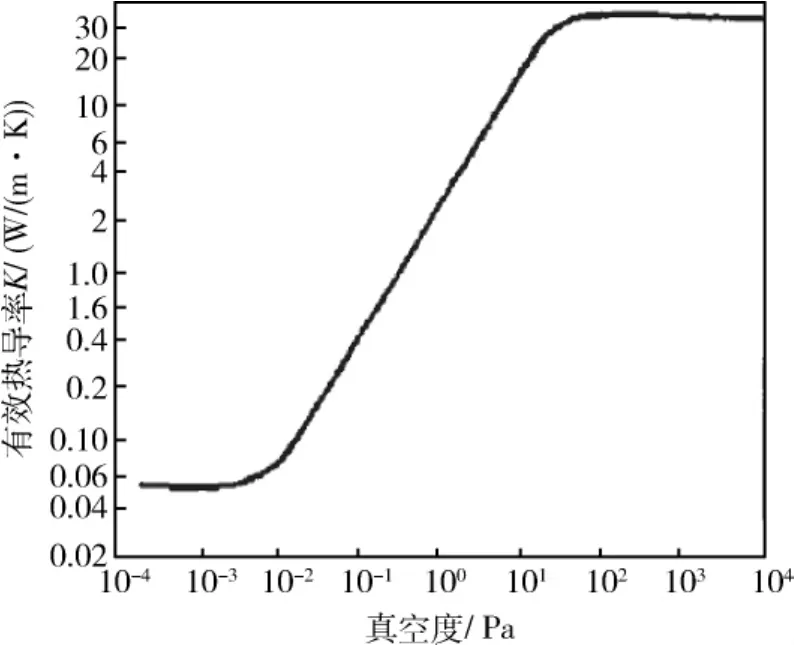

3.1.1 残余气体导热

在影响多层绝热性能的诸多因素中,真空度起到十分关键的作用。研究表明,当真空度较低即P>10 Pa时,真空度变化对热导率的影响不大;当真空度为10到10-2Pa之间,随着真空度的提高,热导率急速下降;当真空度优于10-3Pa时,热导率趋近恒定值。因此一般夹层的表观真空度要优于10-2Pa,多层绝热才能充分发挥效果,达到良好的绝热目的。多层绝热的表观真空度和表观热导率的关系如图3所示。

图3 多层绝热的表观真空度与有效热导率的关系Fig.3 Effective thermal conductivity as function of apparent vacuum

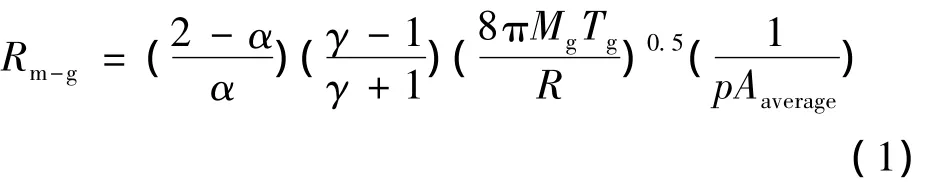

对于高真空多层绝热储箱抽真空后,由于绝热材料的放气和绝热材料吸附的气体没有完全抽出,会造成表观压强和绝热层内部的真实压强差距较大,一般达到1到2个数量级,因此在计算残余气体导热时,残余气体的压强是大大小于表观压强的。残余气体的导热热阻计算如式(1)所示。

式中:α为两反射屏间残余气体的适应系数,取0.8;R为普适气体常数,8.314 J/(mol·K);γ为气体比热比,γ=Cp/Cv;Mg为残余气体相对分子质量,本文取0.028 kg/mol,p为相邻两屏间残余气体的压力,Pa。T为相邻两屏之间气体的温度,K;Aaverage为相邻两屏之间绝热体的平均计算面积,m2。

3.1.3 间隔材料的导热

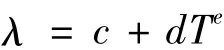

多层绝热材料的固体导热由反射屏与纤维隔层之间的接触导热、纤维丝热传导及反射屏热传导三部分串联组成。间隔材料的导热,由于受接触压力、间隔材料的热导率等影响,计算过程很复杂。间隔材料一般采用热阻较大的玻璃纤维、天然丝、尼龙丝等,而反射屏一般采用镀铝薄膜。隔热材料本身厚度很小,因此间隔物本身固体导热热阻远远小于固体界面接触热阻。A Hofmann[6]指出低温真空下绝热材料导热系数可由下面的公式拟合。

式中:λ为热导率,W/(m·K);T为材料的温度,K。

间隔材料的导热热阻的计算公式如下:

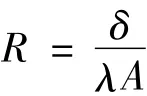

式中:σ为多层绝热材料的厚度,m;A为多层绝热材料的平均计算面积,m2。3.1.4 反射屏的辐射换热

在多层绝热材料中,反射屏一般采用高反射率,低发射率的材料。在计算辐射换热时,忽略隔热材料和残余气体对辐射换热的影响及反射屏发射率随温度的变化,外筒和多层绝热材料之间的辐射换热热阻由式(2)计算。

式中:εc、εs分别为筒壁和反射屏的发射率;Ac、As、A分别为外筒壁的表面积、最外层反射屏的表面

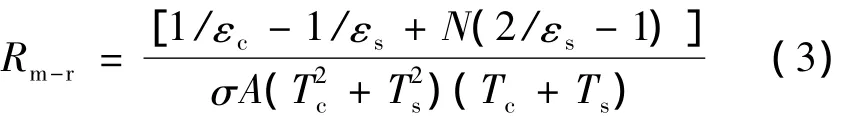

式中:N为绝热层的层数;A为多层绝热材料的平均辐射面积,m2;Tc为内筒壁的温度,K;其它符号同上。

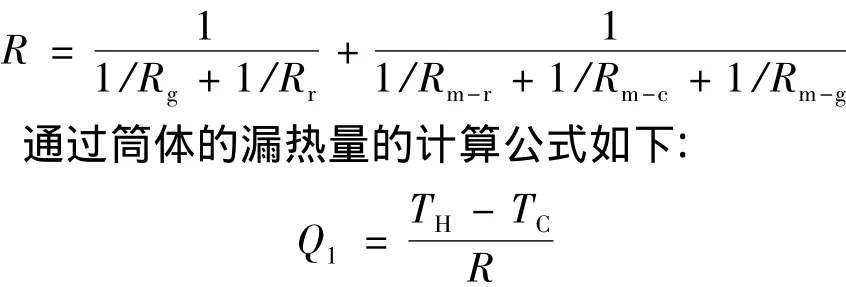

通过高真空多层绝热体的总热阻计算公式如下:积、外壁与最外层反射屏的平均辐射面积,m2;Tc、Ts分别为外筒壁的温度和最外层反射屏的温度,K;σ为黑体的辐射常数,5.67×10-8W/(m2·K4)。

在计算多层绝热材料中辐射屏的辐射热阻时,忽略各屏之间的面积的变化,则多层绝热材料的辐射换热热阻由式(3)计算。

式中:TH为外壁温度,270 K;TC为内壁温度,80 K。

3.2 颈管的漏热

在进行ZBO存储试验时,通过颈管的漏热量主要有通过内筒壁的漏热和通过法兰的漏热。由于需要在法兰上安装制冷机及一些测量设备,需要承受一定的压力,所以法兰一般采用金属材料,为了减少通过法兰的漏热量,需要在法兰下部增加一定厚度的泡沫材料,以减小通过法兰的漏热量,在计算通过法兰的漏热时,忽略连接管路对法兰漏热量的影响,颈管的结构图如图3所示。

图4 颈管的结构图Fig.4 Schematic drawing of neck tube

通过法兰的漏热量可以分为两部分:(1)内筒壁的导热,由于内筒壁底部和液氮接触,顶部和法兰接触,因此内筒壁顶部和底部的温差较大,此部分的漏热量不可忽略;(2)储箱内部的气体通过泡沫塞和环境之间的漏热。

3.2.1 内筒壁的导热

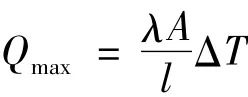

通过内筒壁的最大热流量的计算公式如下:

通过内筒壁的实际热流值的计算公式如下:

式中:l为内筒壁的导热长度,m;λ内筒壁的导热系数,W/(m·K);A内筒壁的横截面积,m2;ΔT筒壁两端的温差,K;ψ通常理解为逸出气体冷量的利用系数,由实验确定。

3.2.2 通过泡沫塞的导热

通过泡沫塞的导热由以下3个部分组成:(1)上法兰和泡沫塞的导热;(2)泡沫塞的导热;(3)泡沫塞和气氮的对流换热。

上法兰和泡沫塞的导热即包括法兰和泡沫塞的接触导热,又包括未接触部的气体导热,此部分的导热比较难以计算,由于氮气和泡沫塞得导热系数相差不大,都在0.02与0.03 W/(m·K)之间,因此泡沫塞的导热热阻可以忽略。泡沫塞的导热热阻和气氮的对流换热热阻的计算公式如下:

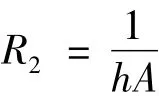

式中:l为泡沫的厚度,m;λ为泡沫塞的导热系数,W/(m·K);A为泡沫塞面积,m2。

式中:h氮气的对流传热系数,W/(m2·K);其它符号同上。

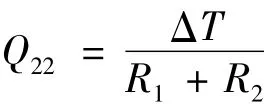

通过泡沫塞的导热计算公式如下:

式中:ΔT为氮气与泡沫塞的传热温差,K;其它符号同上。

3.3 连接管路的漏热

对于ZBO存储的低温储箱,连接管路主要有:(1)液位计;(2)加注管;(3)压力表、放空阀和安全阀;(4)铂电阻;(5)制冷机冷头。

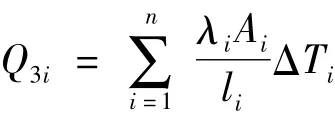

假设各管路的导热系数不随温度变化,导热系数为定值,则通过n根管子的漏热量计算公式如下:

式中:li为构件i的导热长度,m;λi为构件i的材料的导热系数,W/(m·K);ΔTi构件i的传热温差,K;Ai为构件i的传热面积,m2;n为构件的数量。

4 漏热量的计算

4.1 通过筒体的漏热量

通过筒体的传热过程分为:(1)外筒和多层绝热材料之间的传热;(2)高真空多层绝热材料的导热两部分。

4.1.1 外筒和多层绝热材料之间传热热阻

外筒和多层绝热材料之间的传热是通过以下两种方式:(1)真空空间的残余气体导热;(2)真空空间的辐射换热.

残余气体的导热热阻采用式(1)计算。p、Tg、Aaverage分别为外壁和多层绝热材料之间的真空空间的压力(10-3Pa)、温度(220 K)和平均面积(1.05 m2),计算获得此处残余气体导热热阻Rg=913.3 K/W。

真空夹层的辐射换热热阻采用式(2)计算。εc、εs分别为筒壁和铝箔的发射率,分别取0.4和0.04;Ac、As分别为外筒表面积和多层绝热材料最外层的表面积;Tc、Ts分别为外壁温度(270 K)和多层绝热材料最外层铝箔的温度(170 K)。计算得此处辐射换热热阻为Rr=10.5 K/W。

4.1.2 高真空多层绝热材料的传热热阻

高真空多层绝热材料的传热包括以下3部分:(1)多层绝热材料内残余气体的导热;(2)多层绝热材料固体导热;(3)多层绝热材料的辐射换热。

残余气体的导热热阻采用式(3)计算,αm取0.8,Tm取 130 K,Aaverage为 0.88,残余气体压力为0.02 Pa,残余气体导热热阻Rm-g=1 875 K/W;在计算固体导热时,取多层绝热材料的平均温度为130 K,多层绝热材料厚度为0.02 mm。根据试验拟合[3]得出,c=2.07 ×10-4,d=3.08 ×10-11,e=3,计算得出固体导热热阻Rm-c=90.9 K/W;多层绝热层的层数为40层,内筒温度为80 K,气体数据同上,计算得出多层绝热材料的辐射换热热阻Rm-r=2 727 K/W。计算得出总的热阻R=94.5 K/W。

根据漏热量的计算公式可得出,通过筒体的漏热量为Q1=2.2 W。

4.2 通过颈管的漏热量

内筒壁横截面积A=6.3×10-4m2,假设储箱充满率为0.6,则器壁的导热长度l=0.47 m,温差ΔT=283-80=203 K,ψ=0.5,计算得出通过内筒壁的导热量Q21=2.1 W;氮气的对流传热系数 h=3.0 W/(m2·K),泡沫塞的厚度为0.08 m,导热系数k=0.26 W/(m·K),传热温差 ΔT=283-100=183 K,计算得出通过泡沫塞的漏热量Q22=1.7 W,因此通过颈管的漏热量为Q2=3.8 W。

4.3 通过连接管道的漏热

液位计的上端采用导热系数为0.1 W/(m·K)的橡胶管,长度为0.1 m,下端采用导热系数为237 W/(m·K)铝管,长度1 m,外径0.01 m,内径0.009 m。传热温差203 K,计算得出通过液位计的漏热量Q31=0.012 W;加注管道采用的是导热系数很小的塑料管,此部分的漏热量可以忽略;温度计为铂电阻温度计,铜丝平均长度1 m,直径0.2 mm,铜丝导热系数413 W/(m·K),铜丝的数目为30条,计算得出通过铂电阻的漏热量Q32=0.04 W;用于压力测量、放空和安全阀的设备是采用四通结构,通过此部分的导热简化为气体导热,氮气的导热系数为0.018 W/(m·K),导热长度0.2 m,导热面积2.8 ×10-3m2,计算得出通过四通的漏热量Q33=0.51 W。因此通过连接管路的总的漏热量Q3=0.56 W。

计算得出低温储箱的总漏热量Q=Q1+Q2+Q3=6.56 W。

5 结束语

在低温储箱的漏热中,筒体的漏热和颈管的漏热量分别占到了33.5%和57.9%,而连接管路的漏热量只占到了8.5%,因此筒体和颈管的漏热量成为影响低温储箱绝热性能的主要因素,由前面的计算可知,对筒体的漏热量影响最大的是间隔材料的导热热阻过小,要想减小筒体的漏热,主要是提高间隔材料的导热热阻,如选用导热系数更小的间隔材料和增加间隔材料的厚度;为减小通过颈管的漏热,可以采用以下两种措施:(1)减小颈管的直径和厚度,增加颈管的导热长度和使用导热系数更小的材料;(2)法兰使用导热系数小的材料制造,增加泡沫塞的厚度。

1 李广武,安刚,李娜.低温液体无损储存技术的发展与应用[J].真空与低温,2008(3):172-176.

2 Hofmann A.The thermal conductivity of cryogenic insulation materials and its temperature dependence[J].Cryogenics,2006,46:815-824.

3 周志雄.高真空多层绝热中接触导热数值计算和实验研究[D].上海:上海交通大学,2007.

4 宋斌杰,石玉美,汪荣顺.国外低温液体无损储存的研究进展[J].低温与超导,2007,35(6):469-473.

5 史俊茹,邱利民.液氢无损储存系统的最新研究进展[J].低温工程,2006,154(6):53-57.

6 王正兴.高真空多层绝热抽真空工艺研究现状与发展[J].低温工程,2008,164(4):47-50.

Heat leakage analysis of cryogenic tank based on ZBO storage

Cheng Jinjie Zhu Jianbing Ye Wenlian Zhang An Li Zhengqing

(Lanzhou Institute of Physics,National Key Lab of Vacuum & Cryogenic Technology and Physics,Lanzhou 730000,China)

Storage temperature of cryogenic liquid leads to ambient heat leak into the tank,cryogenic liquid evaporation and pressure increase in the tank.For solving above-mentioned problem,passive insulation of active cooling technology with achieve zero boil off storage was used,and the heat leakage entering the tank was analyzed and calcuated,including those through tank body,neck pipe and connecting pipe.

cryogenic tank;heat leakage;ZBO storage

TB611

A

1000-6516(2012)06-0046-05

2012-09-28;

2012-12-10

程进杰,男,24岁、硕士研究生。