冷箱U型和Z型集管流体分布特性数值模拟

2012-09-17张淑文王伟平郑津洋詹学华

张淑文 王伟平 杨 健 郑津洋 詹学华

(1杭州杭氧股份有限公司 杭州 310004)

(2浙江大学化工机械研究所 杭州 310027)

冷箱U型和Z型集管流体分布特性数值模拟

张淑文1王伟平2杨 健2郑津洋2詹学华1

(1杭州杭氧股份有限公司 杭州 310004)

(2浙江大学化工机械研究所 杭州 310027)

针对大型冷箱的U型和Z型集管内流体分布特性进行数值模拟研究。依据集管内压力分布规律性,探讨了不同雷诺数Re与结构因素对其内流体分布的实际影响;采用多孔介质模型分析给出了板翅式换热器对集管内流体分布的影响作用;最后对大型冷箱集管布置提出了流体均配优化方案。研究表明,U型集管内流体分配优于Z型集管;随着Re增加,U型集管流体分布趋于均匀而Z型集管变得不均匀;随着支管阻力增加所致的集管压降增加能使集管内流体分布趋于均匀;支管长度增加或支管管径减小,可使集管内流体分布趋于均匀,但会导致较大额外压降。依据以上结论提出的大型冷箱集管优化方案可在较大改善实际流体分布同时有效降低集管压降。

冷箱 U型和Z型集管 流体分配 CFD数值模拟

1 引言

冷箱是一种能在高效运行下进行绝热保冷的低温换热装置,一般由板翅式换热器、气液分离器以及复杂的连接管路等组成,广泛应用于大型空分、天然气液化以及乙烯生产等领域。冷箱内多台串、并联板翅式换热器之间的连接管路通常设置为一主管和多个支管相连的Z型或U型集管结构。该类结构若设计不合理对其内的流体分布会产生很大的影响,导致进入各换热器内的流体分配不均,从而影响冷箱的整体工作性能。

由于U型与Z型集管应用于不同工业场合,近年来,国内外学者针对U型与Z型结构进行了广泛的研究。理论方面,赵晴川等建立了锅炉过热器及再热器U型和Z型联箱的流量分配离散化计算模型[1]。在不同分支管截面积下,王宏光对U型集管的两种理论算法进行了对比研究[2]。Solovitz等及胡明辅等则提出了可实现Z型集管流体均配的理论分析模型[3-4]。在实验与模拟方面,针对 Z型集管结构,Tong等提出了多种促进集管内流体分配的结构改进方案,并对各方案的优劣性进行了CFD验证比较[5]。Shi等研究了不同进口形状对U型集管内流体分布的影响[6]。结合实验与CFD技术,Wang分析了不同结构和工况参数U型和Z型集管各支管流量分配的影响[7]。韦晓丽等则通过实验测定计算了U型和Z型集管内的静压分布和速度分布,并将实验值与理论解进行了对比[8]。

从已有文献获知,虽然众多研究给出了各种用于改善Z型和U型集管结构内各支管流体分布的措施,但其提出的方案往往同时导致压降提高,增加了设备运行成本和能耗等,不利于实际生产应用。本文对大型冷箱内Z型和U型集管的流动分配特性进行了CFD仿真模拟及实验验证,给出并探讨了不同因素对其内流体分布的影响;并在此基础上,提出了一种可实现冷箱U型和Z型集管均配,且不致产生较大压降引起额外功耗和运行成本的新结构优化方案。研究方法和成果可供大型冷箱系统及其它类似的大型制冷系统(如多台制冷压缩机构成的大型制冷网络)的配管设计进行参考。

2 物理模型

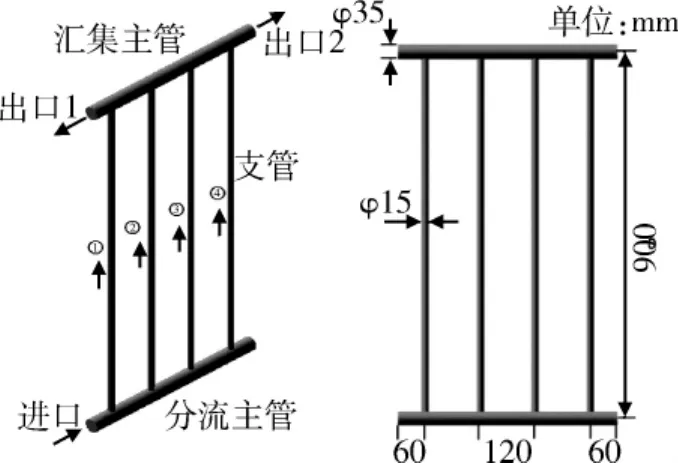

采用的U型和Z型集管的物理模型如图1所示,主管包括分流主管和汇集主管,直径为35 mm。共4个支管,各支管直径为15 mm,相互间距120 mm,具体结构尺寸见图1。按出口方向不同,分为U型集管(出口1)与Z型集管(出口2)。

图1 U型和Z型集管物理模型Fig.1 Models of U type and Z type manifold

3 数值模型

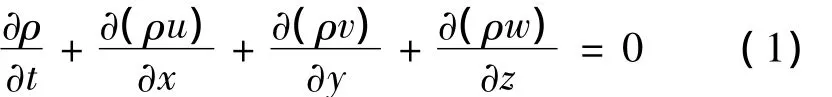

采用商业软件Fluent进行离散建模和数值模拟。介质为空气,边界条件选取质量流量进口和压力出口边界。流场数值解法采用SIMPLEC算法,为确保计算准确性,采用二阶迎风格式对控制方程进行离散处理。湍流模型选取K-ε模型,过渡模型选用SST过渡模型。壁面处采用无滑移边界条件,近壁处选取标准壁面边界条件。当连续性方程和动量方程中变量残差在10-5以下,认为收敛。采用分区结构化网格对模型进行划分,为确保网格数对计算结果的影响,对模型进行了网格独立性验证。为便于模拟且使模拟接近于实际状态,建立模型时作了如下简化假设:

(1)空气介质为各向同性且连续;

(2)介质流动为定常流动,模型采用稳态模拟;

(3)模拟工况为常温常压,且不考虑传热的影响,集管内介质温度和压力变化较小,介质物性参数(如密度、粘度等)为恒定值;

(4)采用实际尺寸建立模型,且模型壁面呈理想状态,即不存在毛刺和黏附物等影响介质流动的因素;

由于模型不考虑传热的影响,介质在管道中的流动由质量守恒方程以及动量守恒方程描述。其中:

质量守恒方程:

动量守恒方程:

式中:ρ为密度,μ为动力粘度,p为压力,u,v,w为速度矢量U在x,y,z方向上的分量,Sw,Su,Sv则为动量守恒方程的源项。

4 结果与讨论

为便于表述流量分配情况,定义如下无量纲偏差因子,即支管流量偏差系数δ以及整体流量标准偏差因子STD:

式中:δ(i)为第i个支管的流量偏差因子;Q(i)为第i个支管的流量,kg/s;Qavg(i)为各支管平均流量值,kg/s;n为支管数目。

4.1 实验验证

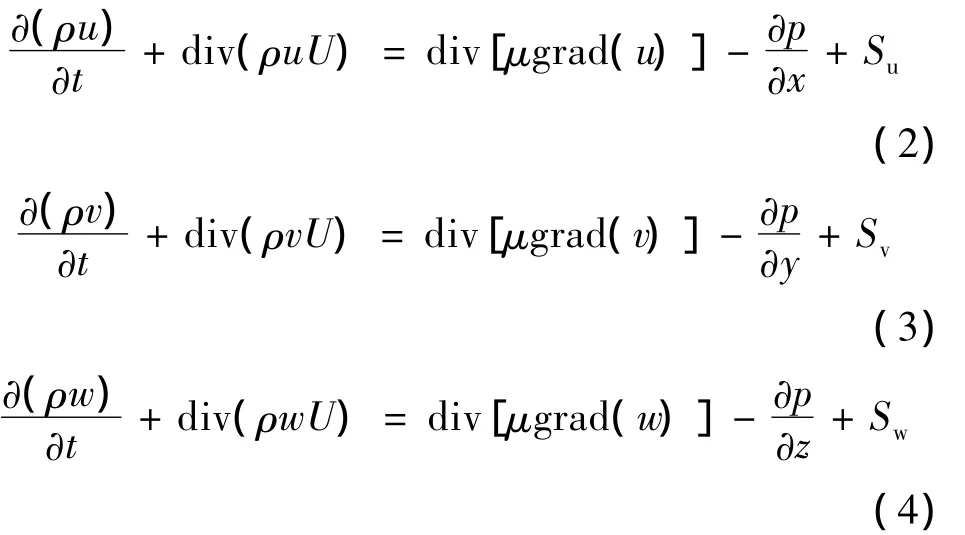

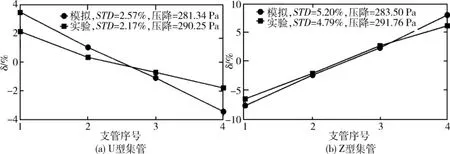

图2为冷箱U型和Z型集管流体分配实验台示意图,主要由螺杆式空压机、储气罐、集管试件、调节阀等实验设备以及气体涡街流量计、压力传感器等测量仪器构成。其中,空气由空压机输出,集管试件中各支管空气流量通过气体涡街流量计测量,并通过数据采集系统传输至工控机进行显示存储。图3给出了U型与Z型集管在同一雷诺数情况下(Re=16 000)各支管流量分配情况的实验与模拟对比结果。由图可知,实验结果与CFD结果吻合较好,验证了上述CFD方法的可行性。

图2 实验台示意图Fig.2 Schematic diagram of experimental setup

图3 CFD模拟与实验结果对比(Re=16 000)Fig.3 Comparison between CFD and experiment result(Re=16 000)

4.2 压力分布特性及雷诺数影响

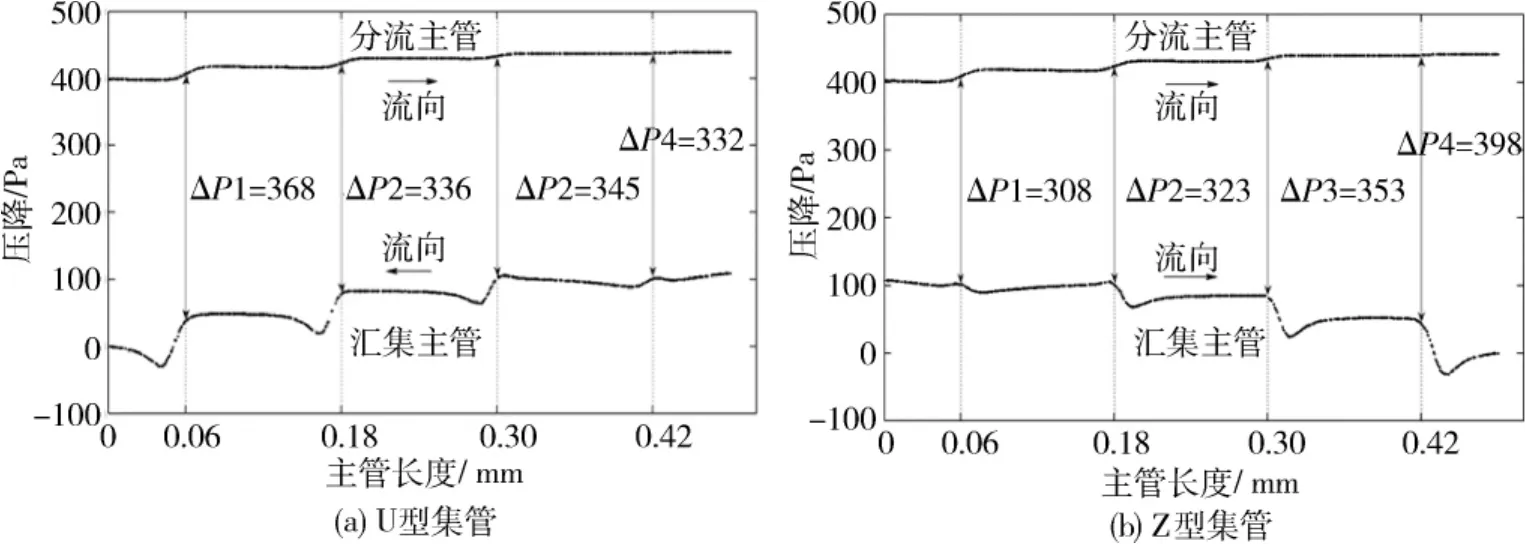

图4给出了U型和Z型集管主管的压力分布情况。由图中可知,针对Z型管,沿分流主管流动方向,在支管与主管交接位置,由于支管的分流作用,压力会出现局部上升,而沿汇集主管流动方向,由于汇流作用,压力值在支管与主管交界处会出现局部减小,由于分流主管与汇集主管流体流动方向相同,可知在支管两端压差作用下,沿分流主管流体流动方向,各支管流量依次增加。针对U型结构,与Z型结构类似,沿分流主管流体流动方向,支管与主管交界处压力依次增加,沿汇集主管流体流动方向,支管与汇集主管交界处压力值逐渐减小,但由于进出口主管流体流动方向相反,因此,各支管两端压差相差很小,因此,与Z型结构相比,其支管流量分配更为均匀。

图4 U型与Z型集管压力分布(Re=21 000)Fig.4 Pressure distribution of U type and Z type manifold(Re=21 000)

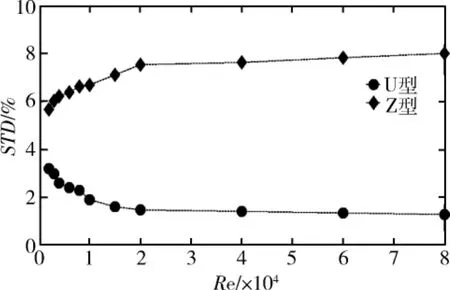

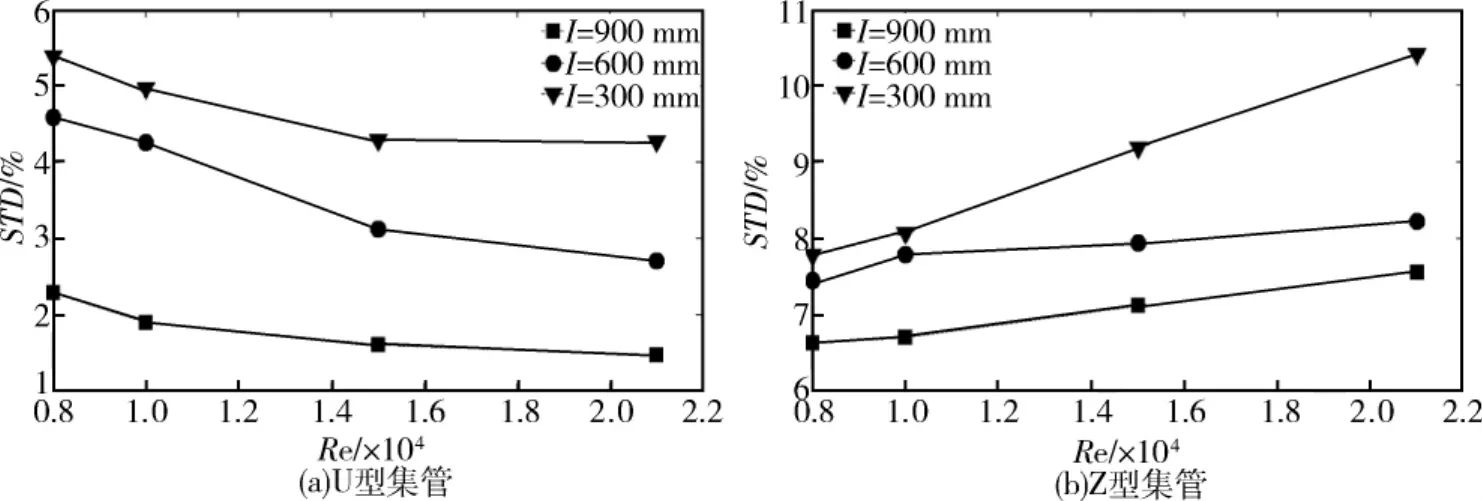

图5给出了雷诺数(Re)对U型和Z型集管内流体分配的影响。由图中可知,随着Re增加,U型集管流体分布趋于均匀,而Z型集管则趋于不均匀。进一步细化研究发现,当处于低雷诺数时,雷诺数对模型内流体分布影响较显著,而处于高雷诺数时,雷诺数对模型内流体分布影响则不明显,即雷诺数对模型内流体分布的影响程度随Re值增加而趋于减弱。

图5 雷诺数对冷箱集管流量分布的影响Fig.5 Effect of Re on flow distributionin manifold of cold box

4.3 基于多孔介质的系统流量分配模拟

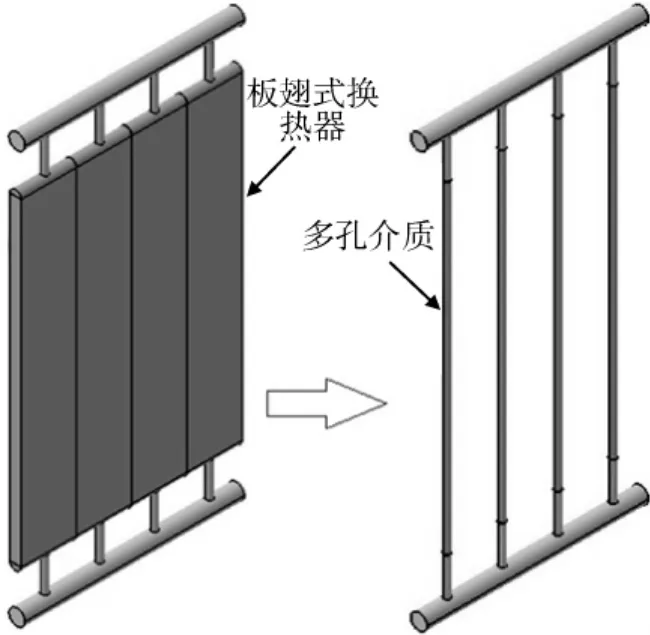

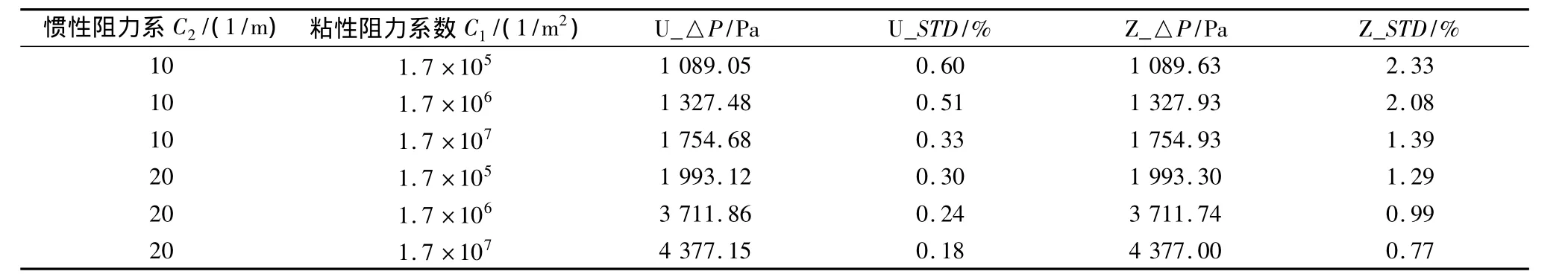

实际冷箱系统中,U型和Z型集管各支管与多台板翅式换热器相连,各板翅式换热器呈并联布置,如图6所示。由于实际冷箱系统中,集管内压降主要为流体流经板翅式换热器后引起的压降,因此,各支管内流体分配情况主要取决于各板翅式换热器的压降分布。由于板翅式换热器通道内实际含有大量翅片,采用实体尺寸建模因网格数量巨大而变得不可行。因为主要研究压降引起的阻力等因素,参考Patankar和Spalding提出的多孔介质模型[9],可将板翅式换热器当作多孔介质来近似处理,这样,只需通过设定分布阻力系数可以表征换热器压降对集管流体分配的影响。表1给出了不同阻力系数下,Z型和U型集管压降及流量分配情况。由表可知,随着阻力系数的增加,集管压降增加,流量分布趋于均匀。

图6 基于多孔介质的集管模型Fig.6 Manifold model based on porous media

表1 不同阻力系数与冷箱集管压降及STD的关系Table 1 Relationship among resistance coefficient,pressure drop and STD of manifold in cold box

4.4 流体均配的自适应动态平衡效应

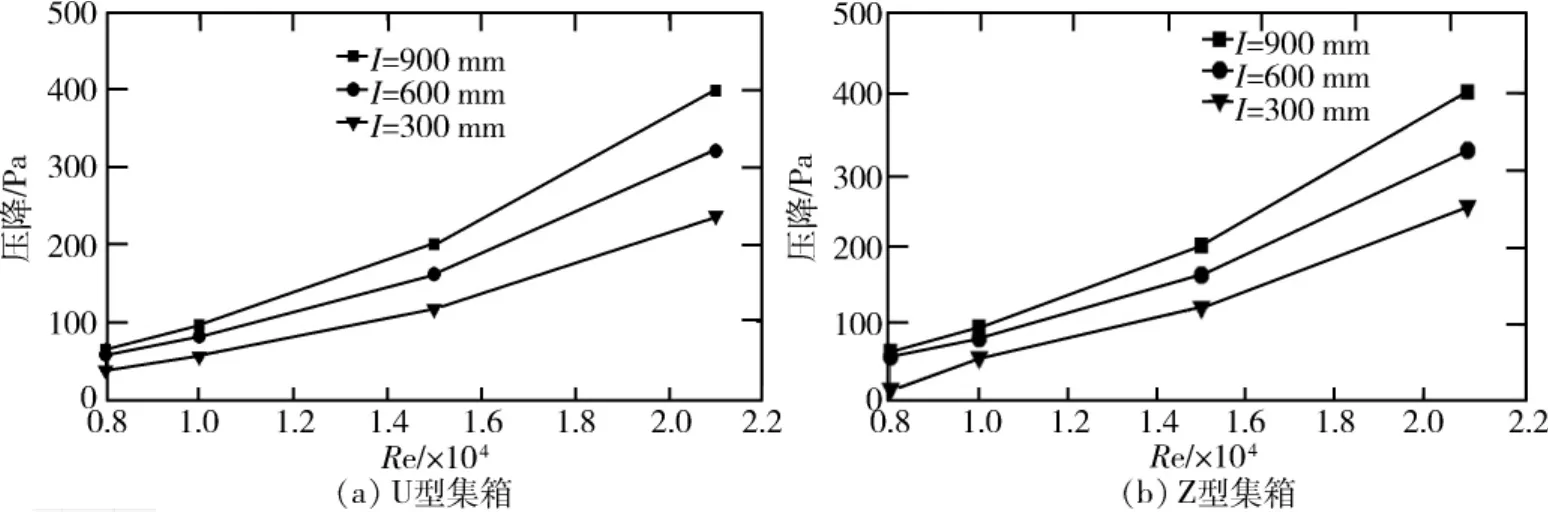

图7和图8给出了不同支管长度对U型和Z型集管内各支管流体分布及流阻的影响。由图中可知,在其它结构参数不变情况下,支管长度的增加,能使集管结构内流体分布趋于均匀但伴随着压降增加。相关理论分析表明,随着支管长度增加,各支管因沿程阻力增大而导致压损增加,原先流量较大的支管,其压损增加量相对更大,而流量较小的支管对应的压损增加量则相对较小,该压损变化将促使流体自动进行重新分配,即原先流量较大的支管,其流量因压损增加量较大而变小,而原先流量较小的支管,其流量因压损增加量较小而增大,从而导致流体再分布,使得不均衡性趋于改善,此即可视为系统自适应调整的动态平衡效应。

图7 支管长度对冷箱集管流体分布的影响Fig.7 Effect of branch tube length on flow distribution in manifold of cold box

图8 支管长度对冷箱集管压降的影响Fig.8 Effect of branch tube length on pressure drop in manifold of cold box

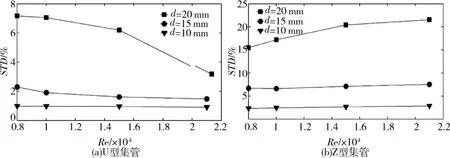

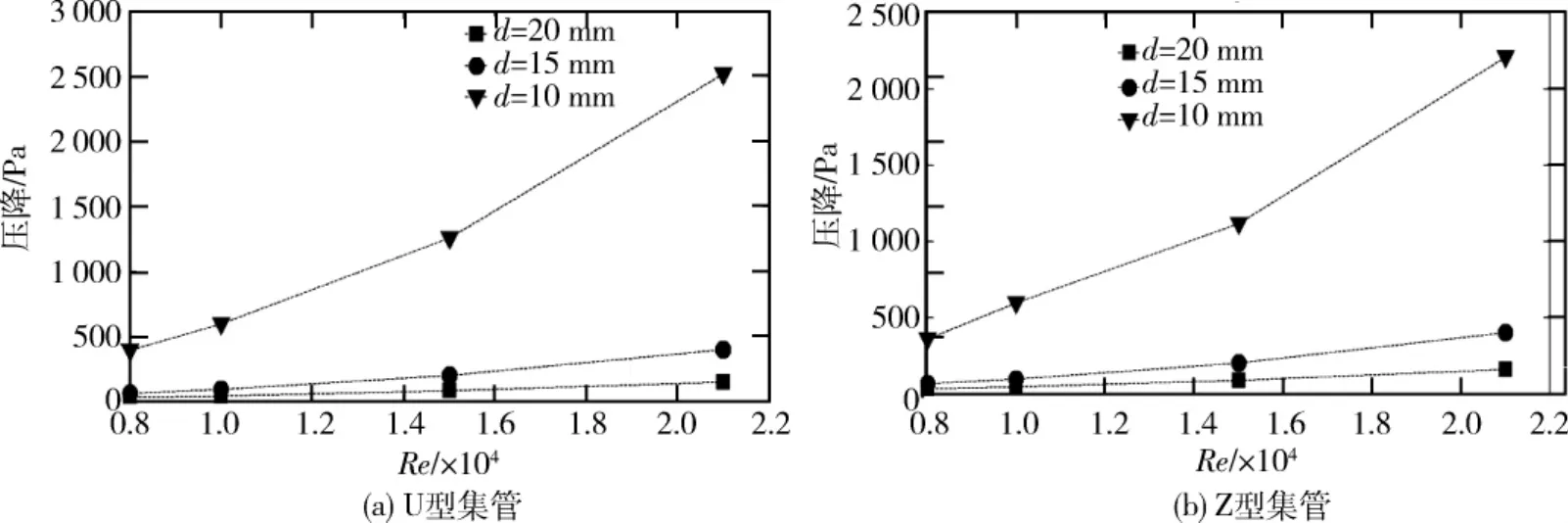

同理,利用上述动态平衡效应,当支管截面积减少时,因支管与主管连接处局部阻力而导致压损增加,原先流量较大的支管,其压损增加量相对较大,而流量较小的支管,其压损增加量则较小,该压损变化同样可促使流体在各支管间的分布趋于均匀。图9和图10给出了不同支管管径对Z型和U型集管内流体分布及流阻的影响,由图中可知,随着支管管径的减小,各支管流体分布趋于均匀,但压降上升非常明显。

图9 支管直径对冷箱集管流体分布的影响Fig.9 Effect of branch tube diameter on flow distribution in manifold of cold box

图10 支管直径对冷箱集管压降的影响Fig.10 Effect of branch tube diameter on pressure drop in manifold of cold box

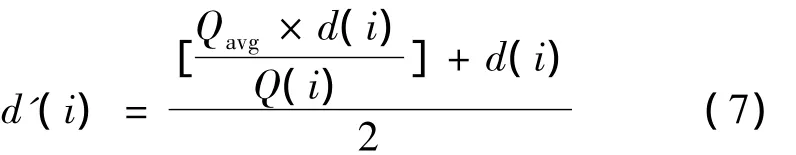

进一步分析可推断,若使原先流量较大管路的出口压损增大,同时减小原先流量较小管路的压损,利用上述基于动态平衡效应的流体均配,可使总体管路内流体分布更趋均匀。为此,可采用如下公式来衡量

其中:d’为改进后的集管支管管径。

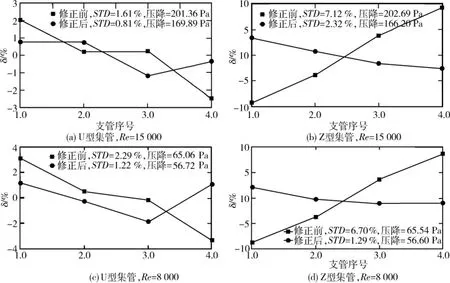

图11分别给出了支管管径修正前后U型和Z型集管内流体分配及压降的对比情况。由图中可知,经修正后,冷箱集管内流体分配能得到较大改善,且压降可以控制较低。当Re=15 000时,Z型和U型集管对应的STD分别下降了67.39%和49.54%,压降也同时下降了18.00%和15.63%。当Re=8 000时,Z型和U型集管对应的STD分别下降了80.78%和46.61%,压降则同时下降了13.63%和12.83%。

5 总结

针对大型冷箱的U型和Z型集管内流体分布特性,系统地进行了数值模拟研究,分析了不同因素对其内流体分布的影响,获得了相应工况下冷箱集管内流体的分布特性和规律,并在此基础上,提出了利用自适应动态平衡效应的具体改进措施,获得的主要结论为:

(1)冷箱内U型集管的流体均配要优于Z型集管;

(2)随着Re增加,U型集管流体分配趋于均匀,而Z型集管内流体分配趋于更不均匀,且随着Re的增加,Re对集管内流体分配的影响作用趋于削弱;

(3)采用多孔介质模型能有效表征板翅式换热器对冷箱集管流体分布的实际作用。由模拟可知,随着流经板翅式换热器而导致的压降增加,相应的集管内流体分布能趋于均匀;

(4)随着支管长度增加或支管管径减少,冷箱集管内流体分布趋于均匀,但会产生较大额外压降,导致能耗和运行成本增加。为此,自主提出了新的流体均配优化方法,经模拟验证表明,其能在明显改善流体分布的同时而有效减小压降。

图11 修正后支管管径对冷箱集管流体分布和压力分布的影响Fig.11 Effect of modified branch tube diameter on flow distribution and pressure drop in manifold of cold box

1 赵晴川,马东森.并联管组流量分配的离散型算法及其应用[J].锅炉技术,2010,41(2):18-22.

2 王宏光.分支管面积对Π型并联管组的水动力计算结果影响[J].上海理工大学学报,2006,28(2):103-106.

3 Solovitz S A,Mainka J.Manifold design for micro-channel cooling with uniform flow distribution[J].Journal of Fluids Engineering,2011,133(5):051103(1-11).

4 胡明辅,别玉,卜江华.太阳能集热器阵列流量均布模型[J].太阳能学报,2011,32(1):60-65.

5 Tong J C K,Sparrow E M,Abraham J P.Geometric strategies for attainment of identical outflows through all of the exit ports of a distribution manifold in a manifold system[J].Applied Thermal Engineering,2009,29(17-18):3 552-3 560.

6 Shi J Y,Qiu X H,Qi Z G,et al.Effect of inlet manifold structure on the performance of the heater core in the automobile air-conditioning systems[J].Applied Thermal Engineering,2010,30(8-9):1016-1021.

7 Wang C C,Yang K S,Tsai J S,et al.Characteristics of flow distribution in compact parallel flow heat exchangers,part I,Typical inlet header[J].Applied Thermal Engineering,2011,31(16):3226-3234.

8 韦晓丽,缪正清.Z型和U型集箱并联管组流动特性的实验研究[J].动力工程,2008,284(4):514-518.

9 Patankar S V,Spalding D B.Heat exchanger design theory source book[M].New York:McGRAW-HillBook Company,1974.

Numerical investigation on flow distribution characteristics of U type and Z type manifold of cold box

Zhang Shuwen1Wang Weiping2Yang Jian2Zheng Jinyang2Zhan Xuehua1

(1Hangzhou Hangyang Co.Ltd.,Hangzhou 310004,China)

(2Institute of Process Equipment,Zhejiang University,Hangzhou 310027,China)

Numerical simulation was conducted for obtaining flow distribution characteristics of U type and Z type manifold structures in the cold box,Reynolds number and the geometric factors were examined based on the different pressure distribution characteristics of the manifold.A porous media model was presented for analyzing the influence of plate-fin heat exchanger for the flow distribution.Finally,an optimized scheme for improving the flow uniformity was proposed.The results show that the flow distribution of the U type manifold is better than that of the Z type.With the Reynolds number being increased,the flow distribution of the U type manifold is being improved,while that of Z type is becoming deteriorated.The flow imbalance can be improved with increasing the pressure drop by the flow resistance.Increasing the length of the branch tubes or reducing the cross-sectional area of the branch tubes,the flow distribution of U type and Z type manifold were both improved but more extra-cost caused by large pressure drop.Here,a new optimized strategy is proposed for greatly helping to achieve the uniform flow distribution of manifold in the cold box with the pressure drop obviously reduced.

cold box;U type and Z type manifold;flow distribution;CFD simulation

TB657、TQ022.1

A

1000-6516(2012)06-0022-07

2012-09-21;

2012-11-06

浙江省重大科技专项重点工业项目(2010C11020)。

张淑文,女,44岁,高级工程师。