基于工艺改进的高效电机损耗降低研究

2012-09-17雷奶华

雷奶华

(宁德出入境检验检疫局 福建福安 355017)

1 前言

节能减排已成为我国当前经济社会发展的一项重要而紧迫的任务,从节约能源、保护环境出发,高效率电动机是目前的国际发展趋势,美国、加拿大、欧洲相继颁布了有关法规。欧盟采用的IEC 60034-30标准将电机效率分为IE1(对应eff2)、IE2(对应 eff1)、IE3、IE4(最高)四个等级。2006年我国发布的能效限值标准GB18613-2006《中小型三相异步电动机能效限定值及能效等级》,标准参考了欧盟能效标准,从2011年7月1日起我国电机能效执行该标准中的能效2级。推广中国高效率电动机是非常有必要的,这是产品发展的要求,使我国电动机产品跟上国际发展潮流,同时也有利于推进行业技术进步和产品出口的需要。

2 高效电机能效的检测

效率是以同一单位表示的输出功率与输入功率之比,输出功率等于输入功率减去总损耗,总损耗主要由定子铜耗Pculs、铁耗PFe、转子铜耗Pcu2s、杂散耗Ps以及机械耗Pfw五部分组成。高效电机的检测采用的是GB1032中的B法,即损耗分析及输入-输出法间接测量杂散损耗。相对于E法,B法对电机检测仪器提出了更高的要求,互感器和转速测量仪要求的准确度等级从0.5级提高到0.2级。从根本上来说,B法为测量输入-输出功率的损耗分析法,而E法为损耗分析及测量电功率法;B法采用的是使用转矩测量装置,根据测试结果求取负载杂散损耗值,而E法不测量转矩,采用推荐的负载杂散损耗值(通常是0.5%);B法通过测量输入输出的转矩来分析损耗,而E法主要是通过电流和电阻进行计算得出。相当于B法是直接测量电机的真实输入-输出情况进行分析损耗,而E法采用等效电阻进行损耗分析,对损耗采用的测功机上的空载和负载试验完成。空载试验主要检测出铁耗和机械耗,而负载试验主要检测定转子铜耗和杂散耗。提高高效电机的效率必须要降低电机的各种损耗。

3 基于工艺改进的损耗降低

3.1 降低定子铜耗工艺

定子铜耗是电机损耗的一个重要部分,根据定子铜耗的计算公式Pculs=1.5I12Rs,其中I1为负载状态下测得线电流,RS为换算到规定温度的定子绕组值。定子铜耗是由负载状态下测得的线电流与基准温度下的定子绕组值决定的,要降低定子铜耗就要减小定子绕组的值和负载电流。降低定子铜耗可采用的工艺措施主要有如下:(1)改进冲片工艺。中小型电机冲片都是用冲床冲孔工艺制造,经冲剪加工的边缘由于弹性变形产生内部应力,导致硅钢片的磁性能降低,使定子铜耗增加。消除硅钢片冲剪后产生的冲剪应力,通常可选择合适的退火处理工艺。目前很多小型的电动机已经开始采用高速冲床,高速冲对硅钢片的变形影响小,不用退火工艺就能很好地满足要求[1];(2)提高叠片质量。严格保证槽形尺寸,保证叠片整齐,能有效减少齿外胀,保证硅钢片表面的绝缘层。冲剪片后产生的毛刺使叠压系数降低,铁心齿部弹开度大于允许值,定子齿、轭的截面积减小,形成的定转子磁通密度增大,从而造成定子电流大,定子铜耗大,效率低;(3)优选低电阻率电磁线。电阻率低的电磁线,用于相同定子生产中将会有效地降低定子绕组值,从而降低定子铜耗。中小型电机电磁线的选择除性能指标符合标准 GB/T4074-2008(等同采用IEC60851),电阻率一定要低,最大限度的降低定子铜耗。通常较好的铜漆包线,室温下电阻率一般小于0.017Om为宜。

3.2 降低机械耗工艺

机械耗的产生主要由通风损耗、轴承摩擦损耗、密封圈摩擦损耗以及转子不平衡和装配偏心引起,在检测中通常也称为风摩耗,采用空载试验进行求取,在不同负载下的风摩耗基本上是相同的。降低机械耗主要依据:(1)转子平衡控制。控制转子机械平衡是降低机械耗必不可少的工艺。转子的平衡主要有静平衡与动平衡两种。静平衡的转子在电机负载运行时不一定动平衡,但动平衡的转子一定会静平衡。所以中小型电机转子仅校静平衡是不够的,由于转子速度较高,必须校动平衡[2];(2)装配偏心控制。生产加工时容易产生变形,而在装配时精度要求又较高,从而造成装配偏心增大机械耗。一方面定子压铸时尽可能采用热套的工艺,用感应加热器使机壳受热膨胀,而后压入定子,热套工艺的使用可以在一定程度上减小压定子产生的机壳变形和装配偏心。另一方面采用硬度较好的合金端盖,并尽可能用外接镙栓来固定以减少偏心的可能。在车前后端盖止口时采用合理的工装,使其在加工时不容易变形,以寻找较好的精度;(3)降低摩擦产生的损耗。一是轴承外圈与轴承室的配合,并尽量采取中间公差,加强形位公差的控制,其径向间隙宜在3-9μm的范围内;二是为消除转子的轴向间隙,必须对轴承施加适当的压力,一般选用波形弹簧垫圈或三点式弹性垫圈,且以放在轴伸端为宜;三是选用优质低摩擦轴承、摩擦阻力小的润滑脂、密封圈,降低摩擦损耗[2];四是零部件尺寸采用中间公差及提高形位公差精度。

3.3 降低杂散损耗工艺

负载杂散损耗是指总损耗中未计入定子铜耗、转子铜耗、铁耗及机械耗之和的那一部分损耗。降低杂散耗采用的工艺措施主要有:(1)采取转子表面热处理工艺。适当增加铸铝转子与铁心间的表面接触电阻,可有效降低杂散耗。通常采用冲片氧化处理法、脱壳处理法、转子表面烧焙法、碱洗法或转子槽绝缘处理等方法进行处理。最经常采用的是烧焙法,也就是采取转子表面热处理工艺。国外有一些生产厂家在铸铝前将转子浸入硼沙液中,在槽内形成涂层,有效降低杂散损耗,但成本较高。国内中小型的高效电机制造厂采用转子脱壳工艺来降低杂耗;(2)减小槽口宽。中小型电机开槽将使气隙磁导不均匀,导致表面损耗大,在生产中采用磁性槽楔相当于缩小槽口宽,能有效削弱齿槽效应,降低了定、转子齿内的平均磁密,降低励磁电流减小杂散耗。对于低压中小型电机磁性槽楔受尺寸限制,工艺上很难实现[3],再加上如果定、转子一次冲成,气隙不另外加工,工艺难度较大。在实际生产中可以适当地减小槽口宽,再采用磁性槽楔,能有效提高效率并可以减小温升;(3)应用斜槽。精确控制斜槽度,应用特殊斜槽,高次谐波磁场产生的附加转矩和齿谐波大大削弱,异步电动机转子均应采取斜槽措施。目前在生产中 斜槽有两种形式,一种是导条沿转子圆周扭斜一个角度;另一种是“人字形斜槽”,导条对称于铁心中线沿圆周向同一方向扭斜一电角度[3];(4)调整电磁设计方案,选用合理槽形、槽配合,采用“正弦”绕组以削弱合成磁场中的高次谐波,削弱杂散附加损耗。

3.4 降低铁耗工艺

铁耗和风摩耗(机械耗)在检测的过程中由电机的空载试验来确定,铁耗通常总损耗的20%左右,在定子或转子铁心中产生的磁滞损耗和涡流损耗组成,通常情况下转子铁心损耗很小,忽略不计。降低铁耗可采取如下措施:(1)合理选择硅钢片牌号。定子电流对定子铜耗影响最大,电流增大是导致定子铜耗大幅度增加的一个主要原因。高导磁、低损耗的导磁材料是高效率电机的设计基础。高效电机硅钢片的合理选择尤其重要,小功率电机因空载电流占满载电流的比例较大,所以应考虑采用导磁性能好的硅钢片,这样在相同磁通密度下,产生激磁电流较小,定子电流的无功分量少,功率因数提高,定子电流小,定子铜耗少;(2)减少基波铁损耗的工艺。上调整槽形尺寸,选用合理的磁密,减少基波铁损耗,尽可能的情况下提高槽满率,压缩绕组端部长,槽满率的提高,可有效降低基波铁耗损,槽满率对线圈的绕嵌提有了较高的要求[4];(3)采用较薄冷轧片或无硅钢片。尽可能的情况下采用低损耗的优质冷轧片,采用较薄硅钢片,减少电机的涡流从而减小铁损耗,很多小电机的制造可采用无硅钢片,其磁感应力很强,但冲片要求的速度和工艺都有非常高的要求,要进行数控高速冲才能生产出满足要求的定子。

3.5 降低转子铜耗工艺

转子铜耗检测中,由等效电阻来计算得出,Pcu2s=(P1- Pculs-PFe)·Ss,其中 Ss为规定温度下的转差率,降低转子铜耗主要是要降低等效电阻值。

降低转子铜耗可采取如下措施:

(1)采用铜转子或是纯度较高的铸铝。选用纯度99%以上的铝,可有效降低铝的电阻率,或是直接采用铜转子,由于铜转子的电阻率比铝低很多,大大降低转子等效电阻值以减少转子铜耗;(2)提高铸铝转子的质量,避免细条、断条和缩孔等制造缺陷,采用超声波无损探伤对铸铝转子的质量进行检测,避免不合格铸铝转子部件流入下道工序[5];(3)设计时尽量增大转子槽形,加大导条和端环截面积,降低转子电阻。

4 实例

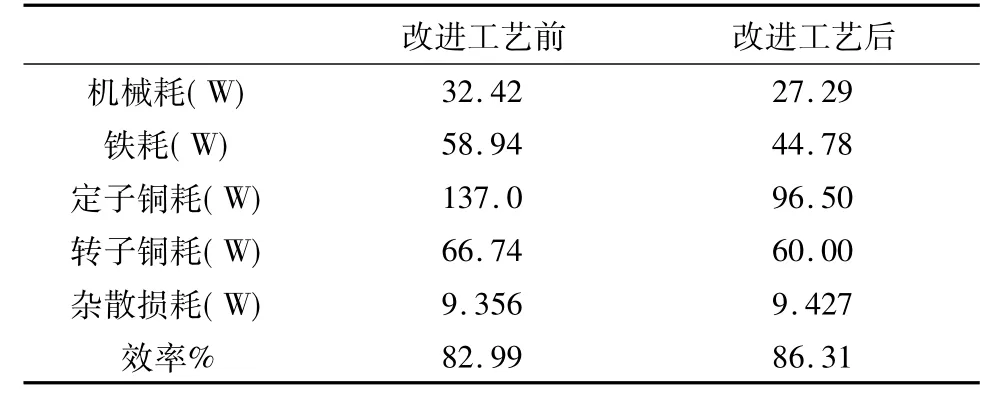

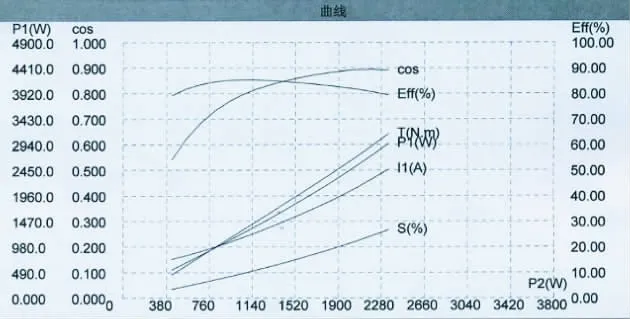

在工厂生产车间中选定1台机座号为90的样机 MS90S-2,输出功率为1.5kw,按 GB1032-2005《三相异步电动机试验方法》对样机进行检测,其效率为82.99%。改进电机生产工艺,采用相同的硅钢片,但是进行高速冲,提高叠片质量,并按3.2与3.4要求的工艺提高转子平衡,严格控制装配偏心,对生产工艺改进前后的样机进行检测,所得到的各种损耗和效率如表1所示。改进工艺后样机检测的负载曲线和空载曲线如图1和图2所示,样机的效率增加为86.31%,效率提高了近4个点多。其中定子铜耗和铁耗减小最为明显,铜耗减小了近1/3,铁耗减小了1/4。硅钢片的冲片和转子平衡对定子铜耗成效明显,但杂散损耗几乎没有变化,也即是说降低杂散损耗应该在设计上多下功夫才能成功。

5 结语

在高效电机效率的提高中,通常采用的改进工艺为提高铁心的制造质量、保证装配的同心度、控制转子平衡以及减小摩擦。在降低电机总损耗上,主要是针对定子铜耗、铁耗和机械耗进行电机生产工艺的改进,而转子铜耗和杂散耗的减小更多地应该改进电机的设计,选择良好的硅钢片,增加铁芯长度以及提高转子质量等。在样机设计和生产工艺同共进步下才能有效地提高高效电机的效率水平,达到更加节能的目的。

表1 工艺改进前后的损耗检测

图1 工艺改进后负载检测曲线

图2 工艺改进后空载检测曲线

[1] 贺胜强.提高小型电机效率的方法[J].防爆电机2010,5:38-40.

[2] 雷奶华,温韵光.浅析铝壳电动机的机械噪声[J].电机技术,2008,3:54 -56.

[3] 梁宝贵.超高效电机效率实现途径之探讨[J].电机技术,2010,4:39 -42.

[4] 程岷沙.电机磁噪声的控制[J].重庆工业高等专科学校学报,2001,16(2):59 -61.

[5] 尤中平,谈纬红.降低铝壳电动机噪声的实用方法[J].电机技术,2008,3:57 -58.