强制循环蒸发器的设备设计及制造

2012-09-16赵军锋张雨霏傅毅恺白雪侠

赵军锋 张雨霏 傅毅恺 白雪侠

(西安航天动力机械厂,陕西西安 710025)

强制循环蒸发器的设备设计及制造

赵军锋 张雨霏 傅毅恺 白雪侠

(西安航天动力机械厂,陕西西安 710025)

蒸发器产品在医药、化工等生产中应用广泛,是各种溶液的蒸发、浓缩、提纯的关键设备。介绍了一种强制循环蒸发器的设备参数和整体结构,针对设计和制造过程中的实际问题进行了阐述。

强制循环蒸发器;设备设计;制造

1 前言

蒸发器产品在医药、化工等生产中应用广泛,是各种溶液的蒸发、浓缩、提纯的关键设备。2009年,我厂承揽了某化工厂150 kt/a亚硫酸钠项目中的两台关键设备Ⅰ、Ⅱ效蒸发器的设计、制造与现场安装。

Ⅰ、Ⅱ效蒸发器为强制循环式蒸发器,采用壳程蒸气加热,通过换热管对管程内的亚硫酸钠溶液进行蒸发浓缩。采用二次蒸发加热,充分利用一次蒸气,大大提高了能源的利用率[1]。溶液由料液入口进入Ⅰ、Ⅱ效蒸发器,液位达到上视镜后,停止加入溶液,开Ⅰ效蒸发器进行蒸发,产生的二次蒸汽进入气液分离器,排除多余水份后再进入Ⅱ效蒸发器进行利用后,通过负压操作,将二次蒸汽排入气液分离器,进行再利用。在蒸发过程中,当液位低于下视镜时,通过补液口补充溶液到达上视镜处,当亚硫酸钠蒸发结晶为晶体状态,聚集在蒸发室锥封头底部,由放料口排出。

2 技术参数及结构介绍

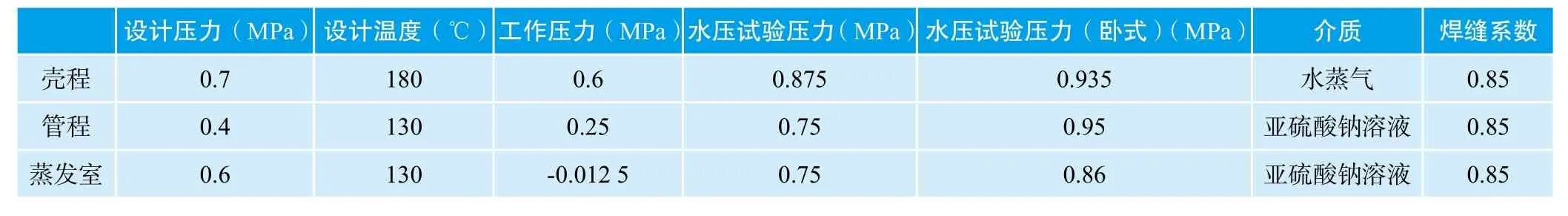

Ⅰ、Ⅱ效蒸发器技术指标分别见表1、表2和表3。

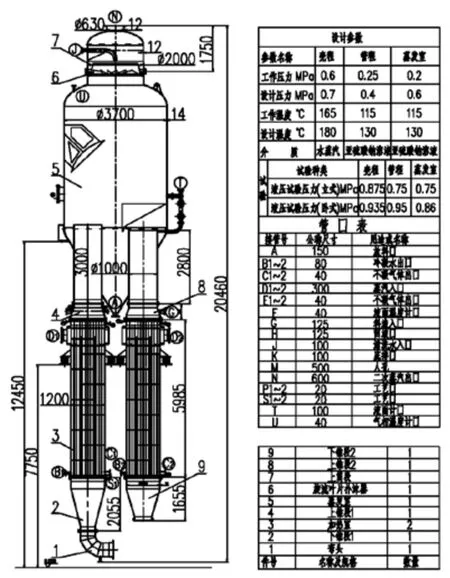

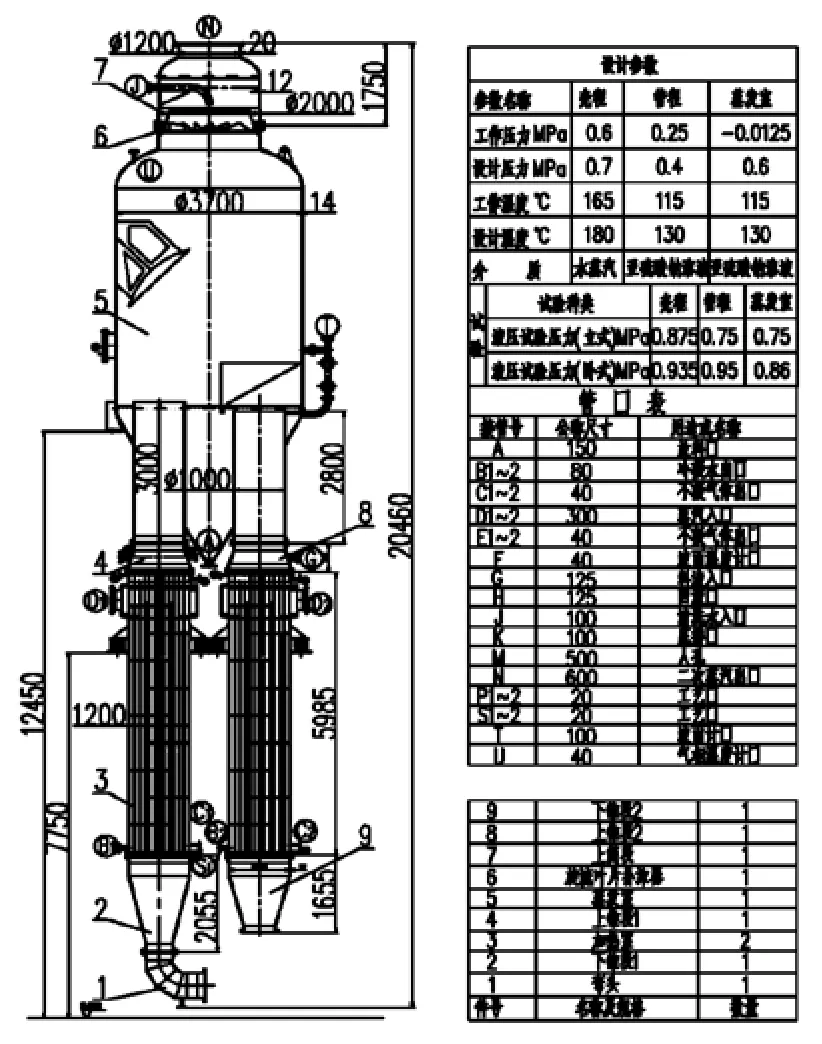

设备主体为立式结构。主要由弯头、上下锥段、加热器、蒸发室、上筒段以及各种工艺接口等几部分组成。具体参见图1和图2。

3 主要设计和制造难点

虽然我厂已成功设计制造了中央循环式蒸发器,以及自然循环外加热式蒸发器,但强制循环式蒸发器的结构形式是我厂第一次接触。设备结构形式以及设备功能实现是该设备设计中的最大难点。此外,由于该设备结构复杂,设计时不单单要考虑GB150-1998《钢制压力容器》、GB151-1999《管壳式换热器》标准的要求,还须针对超出常规设计标准的椭圆封头和锥封头上的大开孔,考虑分析设计的问题[2]。

Ⅰ、Ⅱ效蒸发器设备锥形封头补强圈制作及两个直径Φ1 000 mm,长度分别为2 800 mm和3 000 mm平行于设备轴线稳流管的划线装配是该设备制造的最大难题。

表1 Ⅰ、Ⅱ效蒸发器技术指标

表2 Ⅰ效蒸发器

表3 Ⅱ效蒸发器

图1 Ⅰ效蒸发器简图

图2 Ⅱ效蒸发器简图

4 解决的技术难题

4.1 设计方面

4.1.1 主体结构方面

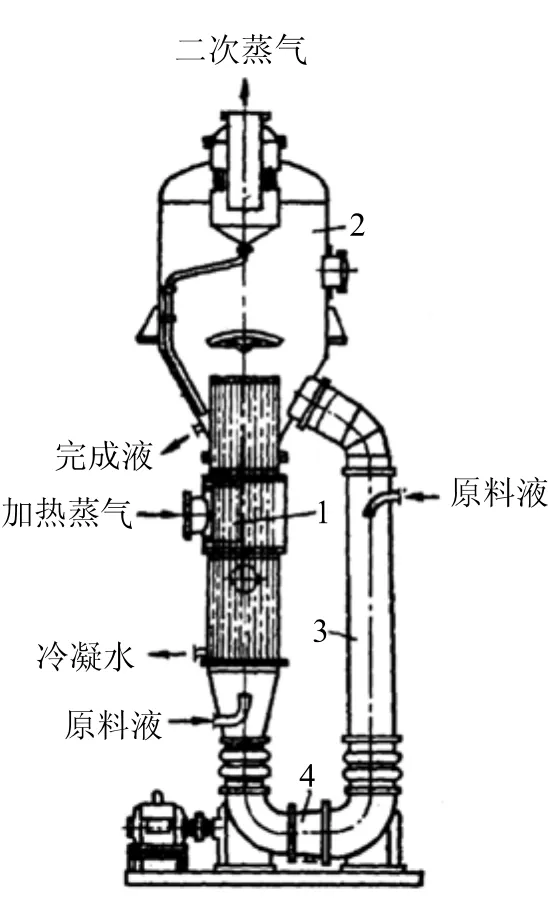

该设备是某化工厂用于亚硫酸钠生产的扩能项目,由于产品生产产量需要,用户要求的换热面积较大,换热面积高达528 m2,而厂房仍利用原有生产厂房,设备安装现场空间限制较大。方案确定时,如果严格按照标准上的强制循环型蒸发器(如图3所示)的结构形式进行设计,通过计算无论采用多大直径的换热管,都无法满足用户要求。通过设备调研以及与用户进行沟通,利用列文式蒸发器(如图4所示)的结构特点,将强制循环的长管换成一个加热段,即在强制循环型蒸发器的基础上增加一个加热段,加热段的布置形式参照列文式蒸发器。并且采用列文式蒸发器所长,分别在加热段上部加一段2 800 mm和3 000 mm高的支撑段和稳流段,使加热室中溶液承受较大的液柱静压力,加热室中溶液不致沸腾,只有在静压较低的稳流段中才开始沸腾汽化。在加热室中没有沸腾汽化,就可以减轻或避免溶质在加热管内结晶析出,减轻加热管的结垢和堵塞。另外,为防止在异常情况下溶液在压力泵压力作用下和汽化时冲出蒸发室,造成设备事故,在两个稳流段上方分别设置挡液板。其余结构形式参照强制循环型蒸发器,最终定型为如图1和图2所示结构形式。

图3 强制循环型蒸发器

图4 列文式蒸发器

4.1.2 导流筒结构设计

常规设计时,导流筒与换热器壳程筒体的连接段大多采用锥段连接,而该设备安装现场空间限制,如果采用锥段连接将会增加设备导流筒部分直径和加热段长度,这样用户就得对原有厂房进行改造。设计时,根据用户在用的长管蒸发器加热段的结构形式,采用借鉴设计的方式,大胆采用将膨胀节从中心截面截开,中间加导流筒的结构形式,巧妙地解决了导流筒结构设计难题[3]。

4.2 制造方面

4.2.1 解决了设备锥形封头上两个平行于设备轴线的Φ1 000 mm开孔处补强圈的加工难题

首次遇到大的锥形封头(Φ3 700 mm)上不规则开孔补强圈加工,补强圈结构为2:1的椭圆型,最大直径达2 640 mm,而且还需和Φ3 700 mm锥形封头外形正确贴合。按照常规的加工方法是卷制一个大锥筒,在其上再截取补强圈(δ20厚的不锈钢),由于不锈钢板材比较贵,就显得特别浪费。因此,在Ⅰ、Ⅱ效蒸发器生产中,大胆尝试利用了开孔处的余料,利用原有锥状变形,同时将开孔处补强圈电脑放样,每件补强圈分成7块分别进一步成形。自制工装,在30 mm卷板机上压制成锥型面,要求每试压一次都在原开孔锥封头上试配型面,经过反复压制、校形,最终圆满地完成该产品补强圈的成型加工任务,节约了一笔不小的材料费、加工费,为今后类似部件的加工积累了宝贵的经验。

4.2.2 解决了大型稳流管划线装配的难题

该项目设备锥形封头直径Φ3 700 mm,要在锥形封头上开2个平行与设备中心轴线Φ1 000 mm的大孔,开孔装配2个两个直径Φ1 000 mm,长度分别为2 800 mm和3 000 mm平行于设备轴线的稳流管,稳流管的轴线与封头轴线的平行度要求2 mm,法兰面与轴线垂直度要求2 mm[4],稳流管与法兰连接形式为插入式,接管装配无平衡点。为达到设计要求,根据多年实践经验,合理利用分厂现有设备,组焊前首先保证设备法兰与筒体以及稳流管与稳流管法兰的垂直度,通过以设备法兰为基准,保证设备法兰与稳流管法兰的平形度以及两接管与锥封头中心距离的办法,顺利解决了该项难题。

直径Φ3 700 mm锥形封头上稳流管及补强圈装配后的情况见图5。

图5 蒸发室

5 结论

该产品投入运行后,满足设备工艺要求。使用3年多时间,运行平稳,无质量问题反馈。

[1] 胡文华,陈家修,等.化工机械手册(一版)[M].天津:天津大学出版社,1991,39.

[2] JB/T4732-1995(2005年确认),钢制压力容器—分析设计标准[S].

[3] GB151-1999,管壳式换热器[S].

[4] GB150-1998,钢制压力容器[S].

Design and manufacture of Powered Cyclic Evaporator

Evaporator is applied widely in pharmaceutical and chemical industries, and it is the key equipment for processes, such as distillation, concentration and purification. In this article, the parameters and integration configuration of one kind of powered cyclic evaporator were introduced. At the same times, some practical issues in design and manufacture were stated.

powered cyclic evaporator; design of equipment; manufacture

TQ051.6+2

A

1008-455X(2012) 03-0001-03

2012-03-05

赵军峰(1930-),男,工程师,主要从事压力容器设计工作。

Tel:13700278165 E-mail:zhaojunf123@126.com

Zhao Junfeng Zhang Yufei Fu Yikai Bai Xuexia

(Xi′an Aerospace Motor Machine Factory Xi′an, 710025)