多线切割机电气控制设计

2012-09-16丁彭刚王双全庄文波王亚君

丁彭刚,王双全,庄文波,王亚君

(中国电子科技集团公司第四十五研究所,北京 101601)

多线切割机是一种广泛应用于IC(集成电路)、IT(信息技术)、PV(光伏)行业中,如单晶硅、蓝宝石、石英晶体、压电陶瓷、磁性材料、光学玻璃等硬脆性材料精密切片加工的电子专用设备,是光电信息产业核心器件基片制造流程中的关键装备。多线切割是目前最先进的切片加工技术,其原理是通过金属线的高速往复运动把磨料带入待切割材料加工区域进行研磨,将待切件同时切割为数百或数千片薄片的创新性切片工艺。在该工艺中,切割线被缠绕在一个导线轴辊上,可以一次性完成相当于内外圆切割机数百次的切割量,而且在切片的弯曲度、翘曲度、平行度、总厚度公差等关键技术指标上均明显优于传统的加工设备,多线切割机以其切割速度快、加工精度高、切割损耗低的优点,已逐渐取代了传统的内圆切割和外圆切割技术,成为硬脆性材料切片加工的主流设备。

1 多线切割机走线系统构成

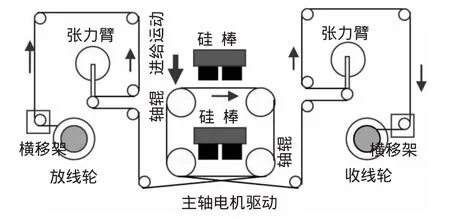

线切割机系统设计是一个涉及机械技术、控制技术、数字信号处理技术、材料科学等多学科交叉的研究领域。图1所示的是多线切割机的走线系统示意图,放线轮上的切割线(通常为钢丝线或者是金刚石线)通过一系列导向轮过渡到加工轴辊上,

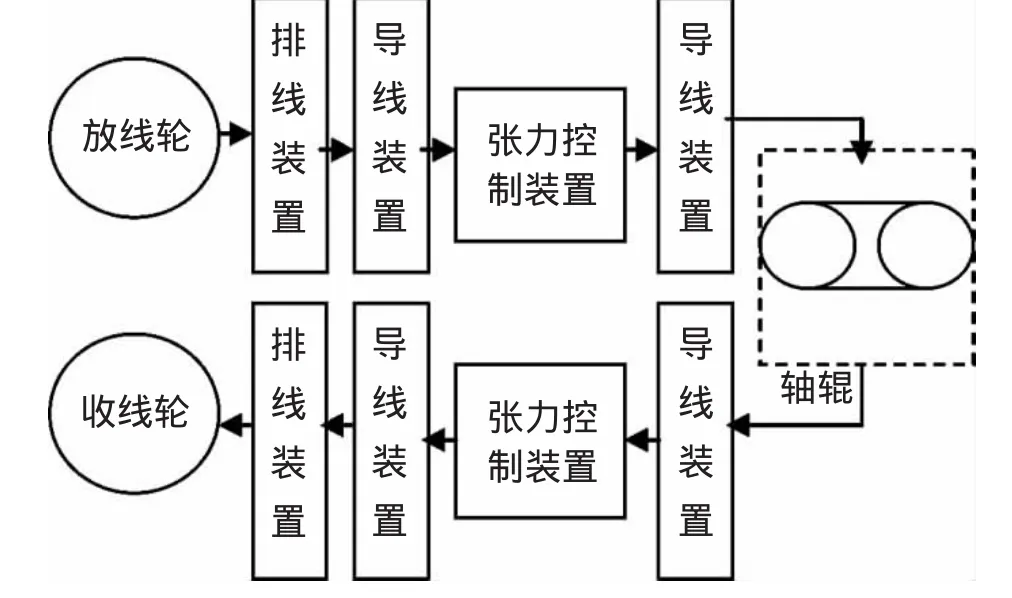

在加工辊上缠绕多圈,再通过一系列导线轮收卷到收线轮。多线切割机进行切片加工时,工作台进给系统驱动待切件向下运动与切割线接触,加工辊高速往复运动,切割线则随之带动砂浆研磨切割待切件,从多线切割机的加工原理不难看出,走线系统是多线切割机系统的核心。如图2所示,多线切割机走线系统主要由放线轮、加工轴锟、收线轮、张力控制装置、排线装置等几个部分构成,各部分通过导线轮相连,加工辊两侧各有一个张力控制器,放线轮和收线轮侧都配有排线装置。

2 多线切割机控制部分

图1 多线切割机走线系统示意图

图2 多线切割机走线系统通用框图

多线切割机电气控制系统综合了分布式控制,模糊控制,PID控制等多种技术,本文主要介绍电气控制部分。

2.1 电气控制系统构成

多线切割机电气控制系统的构成如图3所示,控制系统主要由主控制器、轴控制卡、电机模块、分布式I/O站、电源接口模块、温度控制模块、断线监测模块、触摸屏等组成。本系统选用PLC控制器作为整个控制部分的核心,它的性能影响着整个控制系统的响应速度,它的位计算速度是0.1μs,浮点数计算速度为 3μs,能够充分满足需要。轴控制卡和控制器通信采用的是PROFIBUS总线,PROFIBUS总线是现在国际上比较流行的分布式总线,通信模式采用的是等时通讯模式,它的特点是传输时间可调、传输速率快,分布式控制,抗干扰能力比较强。I/0的输入和输出模块采用分布式I/0站,和控制器之间采用以太网连接,它是一个防护等级为IP20的模块化配置DP从站,最多能够连接8个信号或功能模块,具有抗干扰性强,和主机交换数据实时性高,所用电缆少(总线连接)等诸多优点。系统采用数字式温控模块进行冷却液的温度控制和砂浆流量的控制,它的特点是高速采样,采样周期为50ms;高精度、高分辨率;多点输入,支持多种温度和模拟量输入;多点输出,支持多种电流和电压输出(脉冲)等。电源模块包含滤波和整流功能,把380V交流电转换成电机需要的直流电。系统含有8个电机模块,用以实现主从轴、排线、收放线轮、工作台等机构的控制。

2.2 主从轴辊的同步控制

轴辊运转由两个大功率电机带动,并在轴辊电机主从控制结构中,将一台电机作为主动电机,另一台作为从动电机。主电机以用户给出的速度给定值作为参考值,在运行过程中紧密跟踪系统给定值,而从动电机以主电机的输出速度作为自己的参考值。在运行过程中紧密跟踪主电机。这种控制方式使系统的同步精度得到提高。主从轴辊电机控制系统结构如图4所示。

图3 电气控制系统构成

图4 轴辊电机主从控制示意图

2.3 张力控制

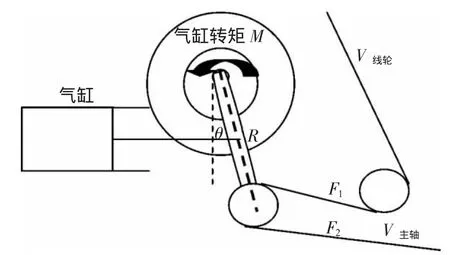

钢线的张力是多线切割机切割工艺中相当核心的要素之一。张力控制不好是产生线痕片、崩边、甚至断线的重要原因。钢线的张力过小,将会导致钢线弯曲度增大,带砂能力下降,切割能力降低。从而出现线痕片等。钢线张力过大,悬浮在钢线上的碳化硅微粉就会难以进入锯缝,切割效率降低,出现线痕片等,并且断线的几率很大。如图5所示为张力控制的机械结构。主轴轴辊上钢线通过张力臂上的导轮连接收放线轮。张力臂的力矩来源由气缸提供,并设定张力臂的垂直位置为平衡位置。在切割工艺中,通过气缸设定钢线的工作张力,当主轴速度和线轮速度不一致时,张力臂偏离平衡位置,钢线张力发生变化。通过调节收放线轮的线速度,使之与主轴线速度一致,使张力臂尽量在平衡位置附近,以达到稳定钢线张力的目的。

图5 张力臂机械结构

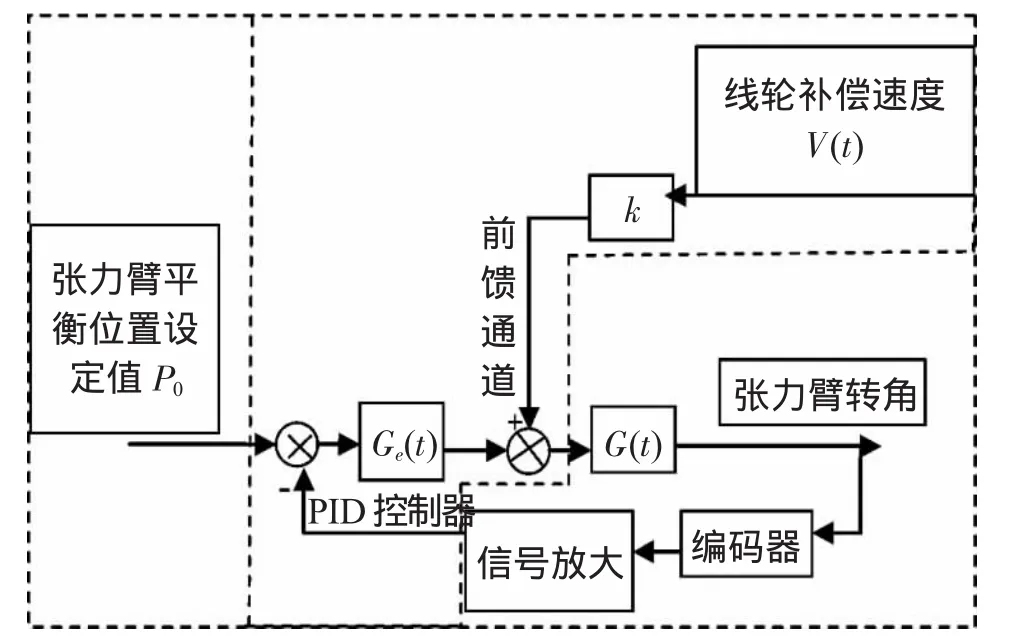

为了比较精确匹配轴辊速度和收放线轮速度,使之线速度趋于一致,使张力臂摆动的幅度尽量最小,最终使张力臂上钢线张力趋于稳定,负载变化较小,因此引入了PID控制。如图6所示为本系统的PID控制框图。其中张力臂平衡位置P0为输入值,张力臂的转角通过编码器获得,为系统反馈值,两者之差经过PID控制器转化为速度,同时把线轮补偿速度作为一个前馈,共同作用值传递给收放线轮。

图6 PID控制框图

在控制器中设定采样周期,Pi表示第i次采样周期张力臂摆动位置

本系统PID控制规律用如下方程表示:V(Ki)表示收放线轮第i次采样周期计算速度,KP是张力臂位置和平衡位置差值的比例系数,Ki是累计张力臂位置和平衡位置差值的积分系数,Kd是采样周期之间位置差值的微分系数,V线轮(t)是收放线轮的计算速度。在控制器的每次等时模式数据传输中,把计算速度传递给收放线轮,来时刻调节张力臂的摆臂角度,使之处于平衡位置。对于PID控制而言,PID各项系数的选择始终是一件非常烦杂的工作,需要经过不断的调整才能得到较为满意的控制效果。

2.4 收线轮排线控制

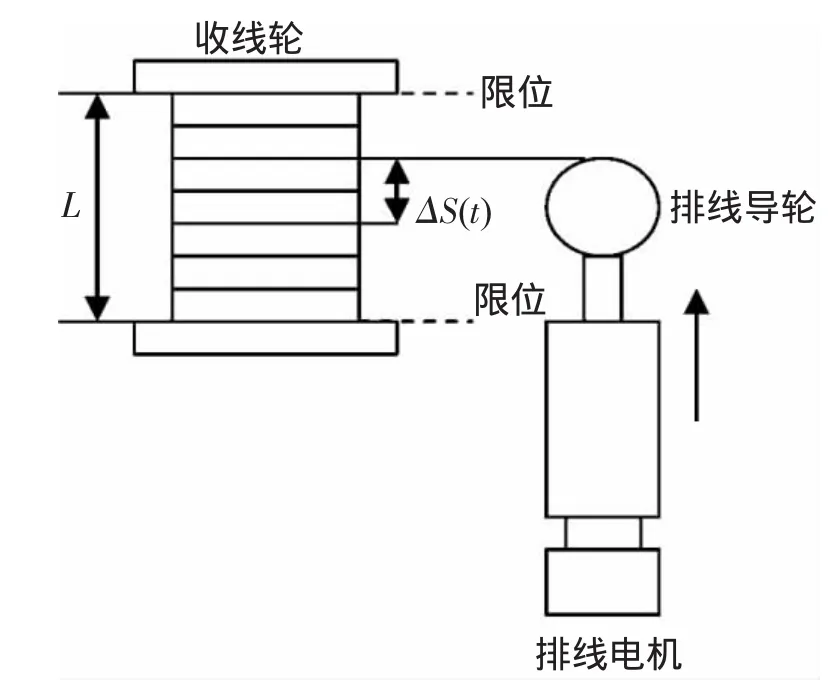

在切割机往复走线过程中,放线轮上的钢丝线会逐渐过渡到收线轮,排线机构是保证走线系统正常运行的关键机构之一,在走线系统中起着非常重要的作用。排线机构将切割线均匀地收卷到收线轮上,排线导轮的直线运动速度大小跟随收线轮电机的转速,通过排线导轮的周期性往复运动,收线轮电机能使切割线整齐地缠绕在收线轮上,有效防止多层缠绕时钢丝线乱卷、相互缠绕等现象,在收线过程中,线轮上的入线位置会发生改变,排线电机驱动导轮跟随线轮上的入线位置移动,其移动范围应在线轮上绕线部分长度L以内。在入线位置的每个前进或后退行程内,入线位置ΔS(t)与线轮转动圈数Nr(t)的关系为:ΔS(t)=Nr(t)h(h为线轮上绕线间距)。因此通过数据总线读出线轮的转动圈数后,即可控制排线导轮移动到相应的位置,如图7所示。

图7 钢线排线示意图

2.5 温度和砂浆流量控制

在切割机切割状态下,必须时刻监测机器上各个重要部分的温度以及砂浆流量控制。需要监测的温度部分主要有轴辊部分、热交换器冷却部分、砂浆返回温度等,为了监测各个部分温度,本系统选用的是四线制Pt电阻温度传感器。相比于二线制、三线制Pt电阻温度传感器,四线制测量温度更为精准,与温度控制模块相结合,可以把温度控制在比较理想的范围内。如图8所示,为利用温度控制模块、四线制Pt电阻和比例阀来控制热交换器冷却砂浆。

图8 热交换器冷却示意图

钢线在高速运动中,要完成对硅料的切割,必须由砂浆泵将砂浆从砂浆罐中打到喷砂嘴,再由喷砂嘴喷到钢线上。砂浆的流量是否均匀、流量能否达到切割的要求,都对切割能力和切割效率起着很关键的作用。如果流量跟不上,就会出现切割能力严重下降,导致线痕片、断线、甚至是机器报警。为了监测系统的流量控制,系统选用质量流量计来时刻测量砂浆的流量。如图9所示,把质量流量计测得流量结果时刻传递给数字温度模块,模块利用自身内部的PID模块,计算出相应的输出值,可以是电压,电流等,输出值控制变频器来控制电机的转速,来调节砂浆流量满足系统要求。质量流量计同时可以监测砂浆的黏度,随着切割进行,砂浆的黏度超出工艺要求范围时,及时进行报警。

图9 砂浆流量控制示意图

3 结束语

除去以上列举的电控部分的研究,同时进行了切割过程中断线监测方法等研究。在多线切割机切割工艺中,控制系统的每一部分都根据权重的不同,在系统中起着重要作用。在切割工艺实验中,根据硅片的切割质量,确定控制系统的各个部分是否满足使用要求,并根据实验结果,相应的进行控制系统各个部分的改进,最终切割产品满足用户要求。

:

[1]张义兵,戴瑜兴,汤 睿,等.多线切割机速度同步系统的自适应逆控制及实现[J].控制理论与应用,2008.25(6):1007-1010.

[2]管力明,林 剑.无轴单张纸输纸机的同步控制[J].控制理论与应用,2009.26(5):573-577.

[3]赵希梅,郭庆鼎.数控机床多轴联动伺服电机的零相位自适应鲁棒交叉耦合控制[J].中国电机工程学报,2008.28(12):129-133.

[4]何金保,郭 帅,何永义,等.基于遗传优化的张力模糊控制[J].控制理论与应用,2009,26(3):243-248.