直线导轨安装底座几种尺寸标注方法的比较与分析

2012-09-16周启舟

郎 平 ,周启舟

(北京中电科电子装备有限公司,北京 100176)

直线导轨由于具有运动灵敏度高、低速运动平稳性好、定位精度高、精度保持性好、磨损小、寿命长等特点[1]广泛被应用于各类精密机床和数控机床等设备,尤其是在半导体设备领域应用更加广泛。直线导轨能否发挥其特性,与其安装底座的加工质量有非常大的关系,而零件的加工质量与零件中关键尺寸的标注方法也有非常大的关系,本文对直线导轨安装底座中几个关键尺寸的几种常见的尺寸标注方法进行了总结,对各种标注方法的优缺点进行了对比和分析,这些对广大机械设计人员有一定的参考意义。

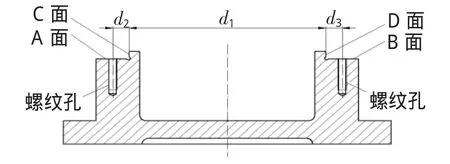

1 直线导轨安装底座结构简图

常见的直线导轨安装底座结构如图1所示。直线导轨通常是成对使用,每根导轨的底面放置在导轨安装底座的A面和B面上,每根导轨的侧向基准面靠紧在导轨安装底座的侧向定位面C面和D面上,通过螺钉将直线导轨固定在导轨安装底座上。A面、B面、C面和D面通常通过磨削加工,以保证各平面的平面度以及相关平面的平行度要求。为了保证直线导轨可靠的安装,导轨安装底座相应结构尺寸必须满足的要求:(1)尺寸d1必须满足尺寸公差控制在±0.1mm以内。由于尺寸d1直接决定了两根直线导轨的位置,如果尺寸公差过大,则在导轨滑块上进行连接的零件就有可能因误差的累积而无法安装;(2)尺寸d2和d3尺寸公差控制在±0.1mm以内。由于导轨在安装时其侧向的基准面必须紧靠在平面C和D上,来保证两根导轨的平行性,同时也能保证导轨的安装更加可靠,并且可以承受一定的侧向载荷。虽然直线导轨上的螺钉安装孔与安装螺钉之间会有一定的间隙,但综合考虑导轨座上螺纹孔在长度方向误差以及C面和D面平行度的影响,一般将d2和d3尺寸公差控制在±0.1mm以内,否则导轨可能由于螺纹孔距离C面和D面太远而无法紧密地贴合在C面和D面上,或者由于螺纹孔距离C面和D面太近而无法安装。

图1 常见的直线导轨安装底座结构

2 几种尺寸标注方法的分析与比较

下面我们对导轨安装底座中几个关键尺寸的几种常见尺寸标注方法进行分析,对各种尺寸标注方法的优缺点进行比较。

(1)第一种常见尺寸标注方法如图2所示。这种标注方法直接标注出了导轨安装底座两侧向定位基准面之间的尺寸d1±0.1mm和两螺钉孔分别到导轨安装底座两侧向定位基准面之间的尺寸d2±0.1和d3±0.1。这种标注方法的优点是:设计基准和加工时的测量基准是一致的,因此比较容易保证设计要求;这种标注方法的缺点是:由于d2尺寸和d3尺寸标注的是螺纹孔与导轨安装底座侧向定位基准面之间的距离,因此在进行螺纹孔加工时需要两次对刀,并且每加工一个零件都需要重新对刀,这会大大增加零件加工时的对刀调整时间和加工者工作强度,劳动生产率比较低,同时对加工者的技术水平也有一定的要求,因此只能适用于加工数量比较少的零件。

图2 第一种常见尺寸标注方法

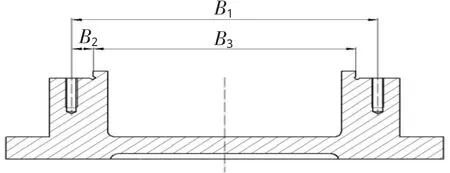

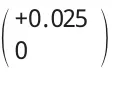

(2)第二种常见的尺寸标注方法如图3所示,这种标注方法标注出了两螺纹孔的中心距B1、一端螺纹孔与导轨安装底座侧向定位基准面之间的距离B2和导轨安装底座侧向定位基准面之间的距离B3。由于另一端螺纹孔到导轨安装底座侧向定位基准面的尺寸公差是由这些尺寸间接保证,因此需要对这些尺寸进行尺寸链计算,合理分配尺寸公差,以保证其与侧向定位面的距离(B0)公差控制在±0.1mm,尺寸链如图4所示。由尺寸链方面的知识[2,3]可知:加工过程中最后自然形成的一环为封闭环,因此另一端螺纹孔到导轨安装底座侧向定位基准面的尺寸及为本尺寸链的封闭环B0。封闭环公差等于所有组成环公差之和(如公式(1)所示),首先可以先计算各组成环的平均公差(公式(2)):

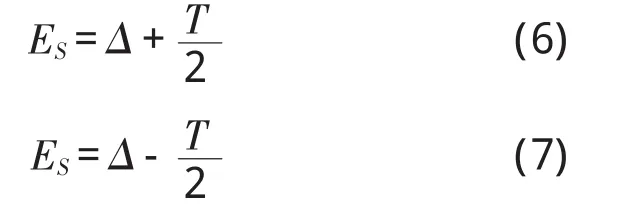

其中 T0为封闭环公差,Ti为组成环公差,m为组成环数量

Tav,L为平均公差

Δ为中间偏差ES为上偏差 EI为下偏差:

Δ0为封闭环中间偏差 Δi为增环中间偏差 Δj为减环中间偏差

T为尺寸公差

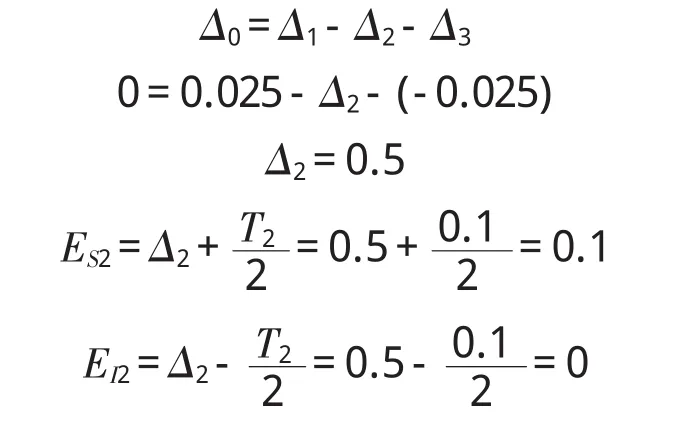

各尺寸的中间偏差为:Δ1=0.025,Δ3=-0.025,Δ0=0,根据公式(4)可得到:

这种尺寸标注方法与第一种尺寸标注方法相比其优点是在进行螺纹孔加工时一次对刀就可以将两端螺纹孔加工出来,而且可以保证各尺寸公差都在要求的范围内,因此可以减少零件加工时的对刀调整时间,降低操作者的劳动强度;这种标注方法的缺点也是每加工一个零件就需要进行一次对刀过程,同时各组成环的尺寸公差精度比第一种标注方法要求高,因此这种标注方法适合小批量生产的零件。

图3 第二种常见的尺寸标注方法

图4 尺寸链

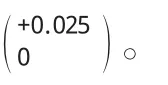

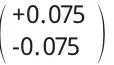

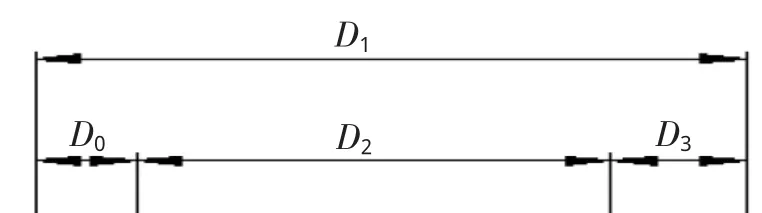

(3)第三种尺寸标注方法如图5所示。这种标注方法标注出了两螺纹孔的中心距C1、导轨安装底座两侧向定位基准面之间的距离C2和两螺纹孔中心和导轨安装底座两侧向定位基准面中心之间的对称度C3。这种标注方法只能直接控制导轨安装底座两侧向定位基准面之间的距离C2的公差在要求的公差范围内,而两侧螺纹孔到导轨安装底座两侧向定位基准面之间的距离是间接保证的,因此需要对这些尺寸进行尺寸链计算,合理分配尺寸公差,以保证两端螺纹孔与导轨安装底座两侧向定位基准面的距离公差控制在±0.1mm,尺寸链如图6所示。左侧螺纹孔到导轨安装底座侧向定位基准面之间的距离为D0,D3为两螺纹孔中心和底座两侧向定位面中心之间的对称度公差对尺寸链的影响(基本尺寸为0,尺寸公差为±C3/2),D1和D2为两螺纹孔的中心距C1、导轨安装底座两侧向定位基准面之间的距离C2的一半。根据公式(2)、(3)可以先计算出各组成环的平均公差:

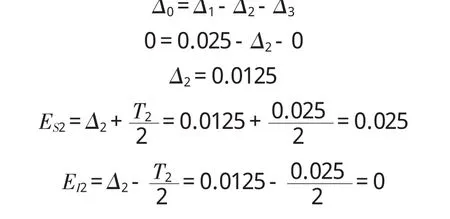

各尺寸的中间偏差为:Δ1=0.0125,Δ3=-0,Δ0=0,根据公式(4)可得到:

使用这种标注方法的优点是图纸比较简洁,同时在加工螺纹孔时只要一次对刀就可以将两端螺纹孔加工出来,可以减少零件加工时的对刀调整时间,但每加工一个零件都得重新对刀一次,因此也只能适合于小批量的生产,同时对加工者的技术水平要求也比较高。

图5 第三种尺寸标注方法

图6 尺寸链

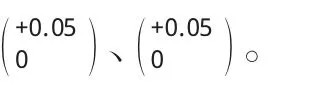

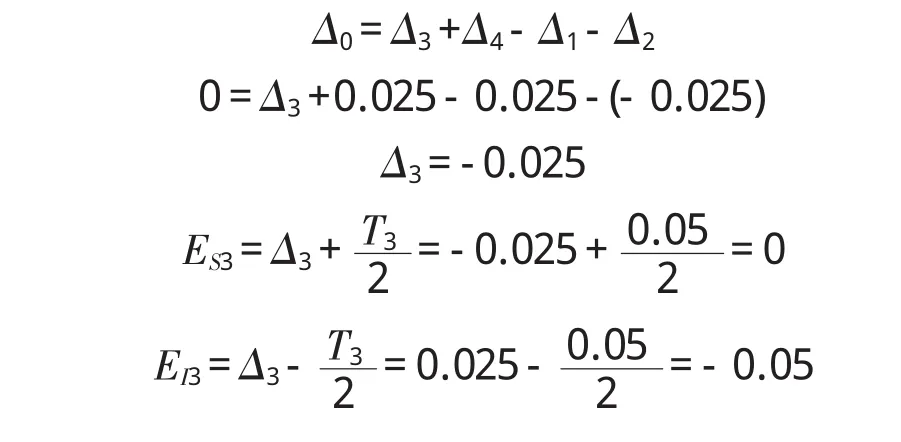

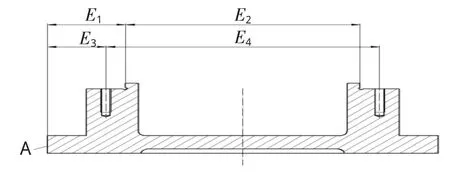

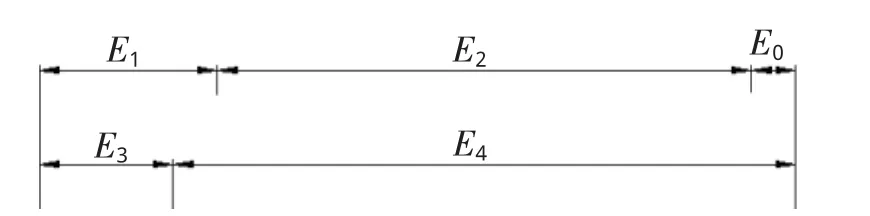

(4)第四种尺寸标注方法如图7所示。这种标注方法以导轨安装底座上的A面为尺寸标注的基准,标注出了导轨安装底座侧向定位基准面到A面的距离E1、两导轨安装底座侧向定位基准面之间的距离E2、左端螺纹孔到A面的距离E3和两螺纹孔的中心距E4。在这种标注方法标注下,两导轨安装底座侧向定位基准面之间的尺寸公差可直接由尺寸E2保证,但左端和右端螺纹孔到两导轨安装底座侧向定位基准面之间的距离是由这些尺寸间接保证,因此需要对这些尺寸进行尺寸链计算,合理分配尺寸公差,以保证两端螺纹孔与两导轨安装底座侧向定位基准面的距离公差控制在±0.1mm,尺寸链如图8所示,以右端螺纹孔到导轨安装底座侧向定位基准面的距离为封闭环E0进行分析(因为此端的尺寸链比较长,因此只要此端满足要求,则另一端必满足要求):E0的尺寸公差要控制在±0.1mm以内,根据公式(2)、(3)可以先计算出各组成环的平均公差:

各尺寸的中间偏差为:Δ1=0.025,Δ2=-0.025,Δ4=0.025,Δ0=0,根据公式(4)可得到:

使用这种标注方法的优点是加工时只要以A面为基准进行定位装夹,只要一次将刀具位置调整好就可以将一批零件加工出来,因此适合于批量比较大的零件生产,同时对加工者的技术水平要求也不是特别高。这种标注方法的缺点是由于组成环比较多,因此各组成环尺寸公差精度要求比较高,另外需要一些辅助的定位夹具来对底座进行定位。

图7 第四种尺寸标注方法

图8 尺寸链

3 结 论

本文对导轨安装底座中的关键尺寸几种常见的尺寸标注方法进行了比较和分析:第一种标注方法由于设计基准和加工时的测量基准是一致的,所以不存在工艺尺寸换算问题,因此尺寸公差精度要求是最低的,比较容易保证设计要求;但在进行两端螺纹孔加工时需要分别两次对刀,这会增加零件加工时的调整对刀时间和加工者的劳动强度,因此只能适用于件数比较少时的零件加工;第二种和第三种标注方法由于部分螺纹孔和导轨安装底座侧向定位基准面的尺寸是间接保证的,因此各组成环的尺寸公差比第一种要求要高,但只需要一次对刀就可以将两端的螺纹孔都加工出来,因此零件加工时的调整对刀时间比第一种要少,因此适合小批量零件加工;第四种标注方法以A面为基准进行定位装夹,加工时只要一次将刀具位置调整好就可以将一批零件加工出来,因此适合于批量比较大的零件生产,同时对加工者的技术水平要求也不是特别高。广大机械设计工作者可根据所设计零件的加工数量,灵活的选用尺寸标注方法。

:

[1]THK Co.,Ltd.THK综合商品目录[Z].

[2]甘永立.几何量公差与检测[M].上海:上海科学技术出版社,1993.

[3]蔡光起,马正元,孙凤臣.机械制造工艺学[M].沈阳:东北大学出版社,1994.