片式多层陶瓷电容器全自动薄膜丝印机的研制

2012-09-16陈裕锦梁平陆永鑫彭汉兴

陈裕锦,梁平,陆永鑫,彭汉兴

(广东风华高新科技股份有限公司,广东肇庆 526020)

新型元器件是电子信息产品制造业竞争力的核心之一。“十五”期间,新型元器件将重点支持片式元器件、光电子器件等的开发与生产,并重点发展与之相配套的电子(生产)专用设备、仪器。

片式多层陶瓷电容器(MLCC)因具有体积小、内部电感低、绝缘电阻高及漏电流小、介质损耗低和价廉等优点,被广泛使用在各种电子整机中的振荡、耦合、滤波和旁路电路,尤其是高频电路。与其他电容器相比,MLCC特别适合于片式化表面贴装,可大大提高电路组装密度,缩小整机体积,这一突出的特性使得MLCC目前成为世界上用量最大和发展最快的一种片式化元件。

全自动薄膜丝网印刷机是生产片式多层陶瓷电容器的核心设备之一。目前,我国用于生产片式电子元件020l、0402与0603型号等高端产品的高精密薄膜丝网印刷机相当一部分由国外引进,每台设备引进费用在一百到几百万元,使得国内中小企业无法承担这一费用,直接影响到元器件产品制造水平的提高。

产生这一问题的原因之一是长期以来我国电子元器件生产装备制造业与新型元器件的开发相脱节,导致了生产装备制造与相关的应用性基础研究落后。因此从元器件制造行业与生产装备制造行业发展的角度出发,开展Roll to Roll制造工艺的片式多层陶瓷电容器内电极图形高精密丝网印刷理论与薄膜丝网印刷设备设计理论的研究,以及研制一种Roll to Roll的高精密薄膜丝网印刷机是非常重要的和有现实意义的。

1 设备的工作原理

依据Roll to Roll制造工艺将薄膜载体展开,利用丝网印刷原理,在流延制好的陶瓷介质膜片上,将内电极浆料印刷成一定形状与尺寸的内电极图形。其工作原理为:

设备将薄膜载体以设定的恒定张力展开,载膜传送之真空吸附辊筒以吸附卷绕的方式将载膜间歇、定距离向前输送,浆料输送系统将内电极浆料输送到丝网,真空载台吸附、定位载膜,丝印电机驱动铺浆板和刮胶实现平稳印刷,把内电极浆料均匀印刷在陶瓷介质膜片上;然后经过热风干燥和途中的除静电装置以及张力控制和自动纠偏系统,最后将薄膜卷绕成辊,完成整个丝印工作循环。

2 设计原则与拟解决的关键问题

根据MLCC内电极制作的工艺与相关的支持环境要求,可以确定Roll to Roll薄膜丝网印刷机的总体构成、设计中应遵循的原则和解决的关键问题。

从实际生产工艺要求出发,为确保丝印的内电极银/镍重、图形质量、图形干燥,内电极图形组织均匀和气密性好,且高效连续印刷,设计必须遵循如下原则:

(1)印刷机理上必须确保丝网印刷内电极图形的可行性,其丝网印刷系统必须:恒速低惯性印刷运动、印刷压力加载平稳恒定且负载大小连续可调、能够实现网框三维方向微调整和网片间隙的补偿;

(2)薄膜载体必须实现自动、等速与恒张力,且无跑偏、定距离传送;

(3)实现印刷图形自动干燥,并且带宽方向干燥的温度场分布均匀,实现干燥分区并按特定的指数规律升温与降温;

(4)内电极浆料实现等流量或者等压强供给;

(5)实现印刷过程中陶瓷介质膜片的微小针孔、破损、断膜等不良缺陷的监测与控制;

(6)系统具备高自动化,可满足各种知识层操作人员的使用要求。

针对上述原则和系统的组成,设计Roll to Roll薄膜丝网印刷机时要解决的技术关键问题为:

(1)依据丝网印刷原理确定丝网印刷系统及最佳的丝印工艺参数;

(2)根据Roll to Roll制造工艺实现薄膜载体张力的精密性和稳定性协调控制;

(3)依据Roll to Roll制造工艺确定间歇、定距离与恒张力传送薄膜载体的协调控制问题;

(4)利用机器视觉技术确保陶瓷介质膜片微小针孔等缺陷的判别,及印刷图形质量的自动监控;

(5)干燥分区设计与宽度方向温度场的均匀化设计问题;

(6)内电极浆料等压强与等流量控制问题。

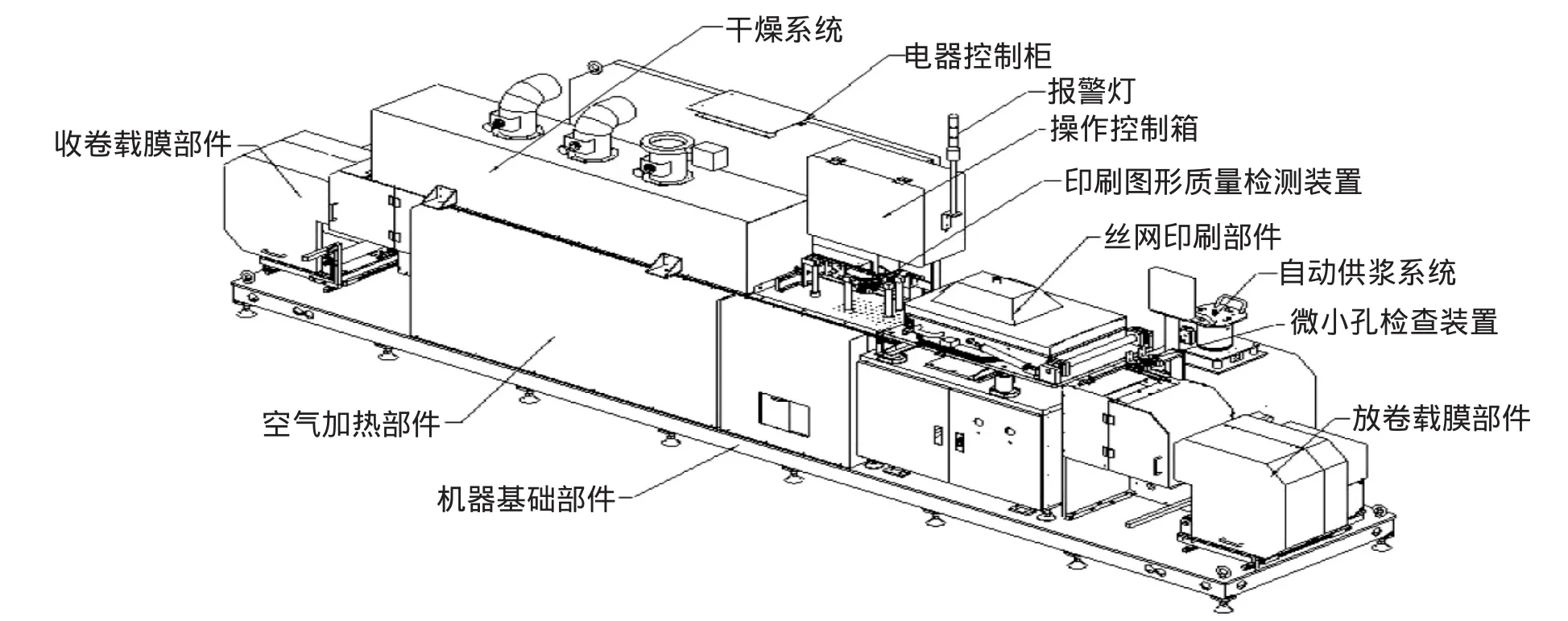

3 设备的总体方案

根据MLCC的生产工艺要求和设备的工作原理,综合考虑设备的易操作性、结构工艺性、精度保持特性等因素,提出如图1所示的薄膜丝网印刷机的总体设计布局。该布局充分利用设备空间,使整机结构紧凑。

图1 薄膜丝印机的总体布局

4 典型部件的设计

4.1 薄膜载体展开张力及纠偏控制机构设计

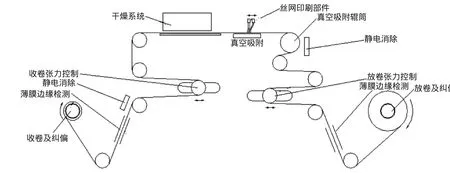

根据薄膜丝印的工艺状况和薄膜载体传输的特点,设计了如图2所示的薄膜载体传输运动系统,主要包括:放卷及其驱动装置、输送薄膜载体的真空吸附滚筒及其伺服驱动装置、薄膜边缘检测装置(EPC)及伺服纠偏机构、离子消除静电装置、张力辊及其驱动装置、导向辊、收卷及其驱动装置等。

放卷载膜运动采用载膜通过放卷张力传感器监测出放卷张力,在张力控制器的控制下通过磁粉制动器调节放卷辊的卷曲张力,实现匀速恒张力放卷。收卷载膜运动采用了载膜通过收卷张力传感器测出相应的张力,然后由张力传感器信号来控制磁粉离合器的收卷张力。

薄膜载体的输送采用了微孔真空吸附辊筒,利用真空吸附薄膜载体,配合伺服系统控制真空辊筒的转角、从而达到定距离传送薄膜载体。

薄膜载体的输送作为张力的输入量,张力传感器测出的输出量与输入量进行比较,通过张力控制器控制磁分离合器,驱动收卷或放卷轴,从而保证薄膜载体的恒速运行。

设计由超声波检测头、直线运动电机和控制器组成纠偏系统。薄膜载体输送过程中,超声波检测实时把薄膜边缘偏移的检测信号反馈到控制器,控制器通过直线运动电机动作即时进行调整,使薄膜边缘能够稳定地控制在极小的范围内,从而有效地消除薄膜移动造成印刷图形变形。偏

图2薄膜载体输送系统

4.2 丝网印刷部件设计

丝网印刷部件是丝印设备的关键部件,它的作用是对附着在薄膜载体上的陶瓷介质膜印刷一层一定形状和尺寸的内电极图形。

由印刷头、印刷框架、载台等部分组成。

印刷头采用精密滚珠丝杆、直线导轨、伺服电机驱动,保证印刷的平稳性和高精密。刮胶的角度可在0~90°范围内任意调整;刮胶与铺浆板均采用中间销轴联接,可饶销轴在一定范围内自由摆动,均可自由实现与薄膜载体、载台、丝网之间的平行,保证印刷的均匀一致性。印刷头可单独打开一定的角度,便于刮胶与铺浆板的清洁、丝网的更换、维护保养等工作。

为了保证印刷图形处于陶瓷介质膜上的正确位置,在网框架上设置一个“叠层式”的微调装置,即一定形状的调节板叠在一起,利用导向滚子导向,实现x、y、θ三个方向的调整,调整完毕后利用气缸锁紧,保证印刷图形处于合适的位置。

印刷框架与印刷头整体升降采用两组气缸机构驱动,通过蜗轮蜗杆机构实现升降的微调,也就是丝网与载台间隙的微调。

载台是PET薄膜载体的定位装置,上层载板通过密布的小孔与载台真空室相通,利用真空把薄膜载体紧紧吸附,为了避免吸附及印刷时陶瓷介质膜上产生吸附孔的凹痕,在载台的上表面上粘贴一层密布孔径的镍网,这样既能保证具有足够的吸附力,又不会对薄膜产生不良影响。

每进行一次印刷,载台就上下运动一次,为保证载台在印刷时的定位精度,采用精密滚珠导套,使载台的上下运动更平稳、定位更精确。

4.3 热风干燥系统设计

为了保证印刷图形的质量,在设计干燥系统时,首先要考虑的问题是干燥前必须使印刷图形中有机溶剂充分挥发,利用浆料表面张力作用而使图形得到充分弥散;其次要考虑的是升温状态,升温过程要逐步进行并满足指数规律的增长曲线,降温过程要防止“急冷”现象产生。因此,必须根据实际片式元件制造工艺的要求合理地设定温度调节、输送速度、传送距离和热源的分布。干燥所采用的加热方法主要有红外线热管加热法、热板加热法和热风加热法。无论那种方式都要防止闪点现象的产生,并且保证加热产生的气体快速排到废气回收系统中,防止对环境的污染和对操作者身体的损伤。

系统设计两个独立的温区,均采取悬浮式的热风烘干方式,保证印刷图形能充分干燥。

空气经鼓风机驱动,由加热器前端进风口,经过一级过滤后进入加热器的加热箱,发热棒加热,最后再经二级过滤后进入烘箱。这里,烘箱的出风口由若干均布的窄道,便于对印刷图形均匀烘干。进入烘箱的一部分热风经管道重新进入烘箱,便于保持温度的稳定性,一部分经抽风系统排出室外,以便带走一些挥发物质,保证加热箱内气氛的稳定。

图3 控制系统原理框图

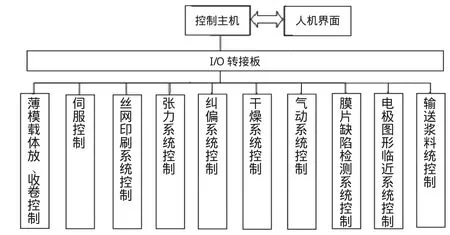

4.4 自动化控制系统设计

自动化控制系统实现整机所有功能的控制,包括薄膜载体放、收卷控制,伺服驱动控制,印刷系统控制,张力控制,纠偏控制,干燥系统控制,气动系统控制等功能。控制系统原理框图如图4所示。系统采用了三菱系列PLC、定位模块、AD模块、DA模块、通讯模块、输入输出模块等组成设备的控制系统,实现设备对各系统高速通讯和数据处理,保证了设备运行的稳定性。

5 结束语

本文所述的全自动薄膜丝印机,在实际生产中得到验证,在洁净度10000级以上的净化环境下,其薄膜张力控制误差为±0.1kg,其内电极图形的变形量:ΔX≤0.025mm、ΔY≤0.025mm,产能达到1300张/h,大大提高了生产质量和效率,使0603,0402甚至更小规格的片式多层陶瓷电容器的批量生产得以实现。

本文所述的薄膜丝印机的批量化生产,填补了国内MLCC产品全自动薄膜丝印机的空白,进一步推动了MLCC产品的发展和提高;也大大提高我国新型元器件的生产技术水平,满足国内设备需求,替代进口,带动电子专用设备产业整体技术水平,推动我国电子信息产业的快速发展,对实现我国电子装备的现代化发挥重大作用,具有显著的经济效益和社会效益。

:

[1]梁力平,赖永雄,李基森.片式叠层电容器的制造与材料[M].广州:暨南大学出版社.2008.

[2]陈非,吕玉山,王易玮等.浅谈片式电子元件生产丝印刷系统的设计[J].电子工艺技术,2000(11):248-251.

[3]陈云长,李筱瑜,祝忠勇.高比容MLCC关键制作技术研究[J].电子工艺技术,2011(4):229-232.

[4]陈裕锦,汤立云,梁昇平.片式多层陶瓷电容器生产用薄膜流延设备的研究和开发[J].电子工业专用设备,2012(1):50-55.

[5]王建明,梁国衡,郑春花,等.一种全自动薄膜丝印机[P].中国 ZL 200920263892.9,2010.9.8.

[6]三菱电机有限公司.三菱工控产品光盘版[M/CD].2009.