硅芯片断裂原因分析与工艺改善

2012-09-15孙岚

孙 岚

(苏州工业职业技术学院电子与通信工程系,江苏 苏州215104)

小规格芯片GPP在与铜引线焊接后要测试焊接强度,这是判定焊接质量的重要指标.焊接强度测试即是进行焊接拉力测试.焊接拉力测试后,芯片与铜引线焊接处的断层模式主要有焊接层断裂、硅层断裂,如图1、图2所示.

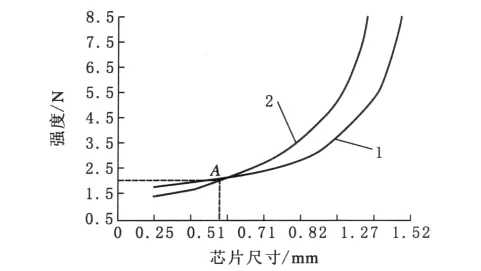

一般情况下芯片的面积影响芯片本身的结构强度,从而影响焊接强度,在芯片与铜引线焊接处的断面分布规律如图3所示.

从图3分析,随着芯片面积的减小,芯片本身的结构强度将降低,焊接的拉力强度也会降低.开始硅芯片的强度高于焊接强度;当芯片面积减小到一定程度时,二者相等并相交于临界点A点;芯片尺寸继续减小,芯片强度将低于焊接强度.

图3 断面分布规律

从以上分析可见,对于小规格芯片而言,要判定焊接强度的好坏,主要在于焊接强度高于芯片强度.所以焊接拉力测试中应以硅层断裂为最佳模式.如果是焊接层断裂,说明焊接强度还有提升空间.

但是在实际生产中,对样品(DO-41-0.70/1.75X-1)测试焊接拉力时,发现发生硅层断裂时,焊接拉力并非为最佳,也就是说焊接强度并不理想.针对此现象分析认为可能是芯片制程和硅材料本身存在问题.

本文将针对小规格芯片在与铜引线焊接后,焊接拉力测试不理想,而硅芯片发生断裂的原因做详细分析,并提出合理的改善措施.

1 硅芯片断裂原因

经研究分析造成芯片开裂问题的因素很多,具体如硅材料本身的力学和热学性质、焊接应力对硅材料性能和结构的影响、铜扩散对硅芯片的影响以及无铅制造工艺的导入对硅芯片电性能的影响等.

1.1 硅材料本身的力学和热学性质

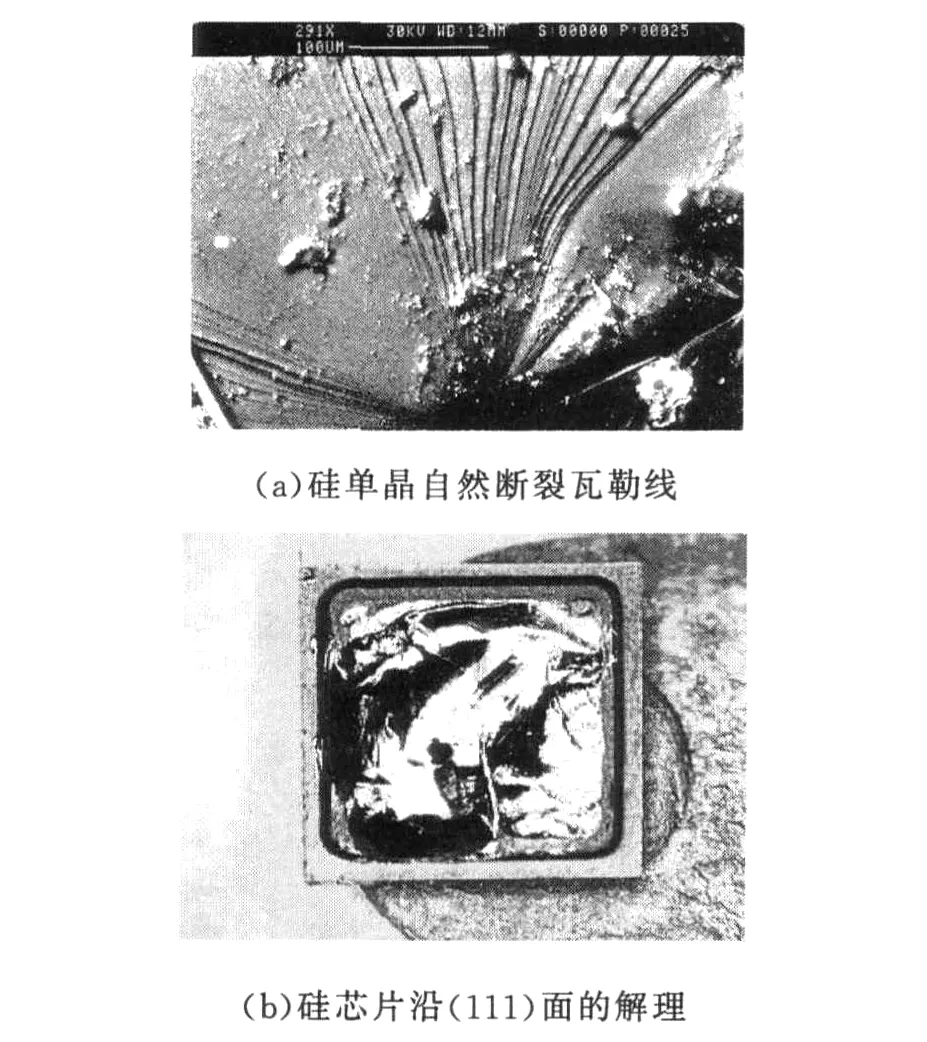

室温下Si是脆性材料,无延展性,800℃以上可以发生塑性形变,950℃~1 400℃温度范围内Si的抗涨强度由3.5×108Pa下降到1×108Pa.Si的抗拉强度(断裂应力)远大于抗剪切强度(应力),这使Si片较易破碎,Si最容易发生断裂的方向是(111)面或(100)面的(110)方向.Si片的力学强度也与表面加工损伤、缺陷、杂质含量等有关,表面损伤会降低其力学强度.具体如图4所示.

图4 表面损伤部分情形

1.2 焊接应力对硅材料性能和结构的影响

焊接时,半导体芯片与金属电极之间会产生焊接应力,是由于硅材料与金属电极热膨胀系数的失配而产生的热应力.这些热应力是导致硅芯片破裂失效的主要原因之一.

1.2.1 应力的产生 焊接材料处于熔融状态时,对芯片并不产生任何应力,只是当温度冷却至接近焊料的凝固点温度时开始产生应力,而且当温度低于凝固点温度以后,焊接系统中焊接电极和硅材料热膨胀系数的不同,在硅芯片和电极材料之间产生了机械应力.随着焊料凝固点温度的升高,应力也愈大.

1.2.2 影响应力的因素 应力与电极材料的弹性模量,与硅芯片和电极材料热膨胀系数之差成正比.并且随着硅芯片和电极面积的增大而提高.此外随着芯片厚度的增加,应力则相应下降.

1.2.3 应力的影响 最大应力位于靠近电极周边的芯片边缘处,而且与焊接面成45°角度.由于靠近电极与芯片表面交界处机械应力比较集中,因此裂痕或裂缝则首先由此产生,出现裂缝时的应力约为1 122kg/cm2.

基于以上应力的分析,因此在半导体器件设计工艺和制造过程中,与硅芯片共同完成电极表面焊接、台面钝化保护、整体封装成型所有结构材料对于硅芯片来说均需达到低的内应力.高的张应力会使硅芯片产生裂纹,而高的压应力会使硅芯片翘曲变形.因此对于脆性硅材料由于其抗压能力比抗张能力大一个数量级的材料特性来说,希望整体结构有低的内应力,尤以低的压应力为佳.

1.3 铜扩散对硅芯片的影响

当温度达到金属的液相线时,不同金属之间将发生互化,生成金属互化物(IMC,Intermetallic compounds)——界面金属化合物,这是普遍存在的物理化学现象.

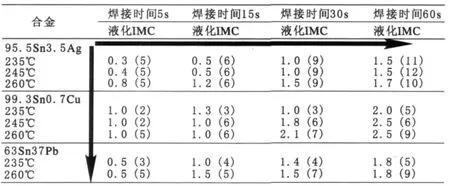

在高温熔融焊接条件下,所有的基体金属材料都会与锡形成金属互化物,界面金属化合物的数量依赖于基体金属,铜是最常使用的基体材料.在250℃时,Cu在Sn中的溶解度大约在1.5%(质量)[1],虽然Cu在Sn中溶解比在63Sn37Pb中快,但在Sn或无铅高Sn合金中金属互化物的形成率往往相等甚至低于在共熔SnPb合金中的形成率.如图5[1]所示.

在所有的方式中,随着金属互化物厚度的增加,金属互化物的形成率迅速下降,因此金属间的焊接不会对工艺或可靠性产生影响,而对芯片的焊接将产生影响.因此,“金属互化”问题一直以来成为焊接技术的难点之一.

例如,在观察发生开裂的硅片时,发现击穿及开裂部位分布于金属互化物Ni3Sn4与镀镍层之间,EDS数据分析发现IMC中铜的含量高达26%.由以上情况分析开裂原因,是因为铜的大量异常的扩散进入锡镍IMC中,改变了结构以及物理和力学性能,使得脆性增加而与镀镍层的结合力减弱,同时扩散的铜与硅之间剧烈反应并生成铜硅互化物Cu3Si、Cu6Si5,影响芯片强度从而引起器件的电性故障.进一步分析扩散进入IMC的铜的来源,应该是镀镍层之下的铜在无铅焊接的高温过程中经镀镍层的缝隙或破损之处扩散进入IMC的.

图5 在不同温度和时间下,3种不同合金焊料在铜界面和液化铜之间形成的过渡金属的数量(%)

1.4 无铅制造工艺的导入对硅芯片电性能的影响

随着全新的无铅制造工艺的导入,以及微电子产品的小型化发展,导致无铅电子产品的质量与可靠性问题大量产生.近几年倒装焊芯片(Flip-Chip)已成为高端器件及高密度封装领域中经常采用的封装形式.此封装是在I/O pad上沉积锡铅球,然后将芯片翻转加热,利用熔融的锡铅球与机板相结合的封装技术.现封装中所广泛采用的是SnAg无铅焊料,熔点温度普遍比SnPb焊料高出约50℃,材料性能也有所不同,出现芯片破裂的可能性随之增加,全面了解由于无铅焊的引入所导致的硅片的应力应变情况就显得尤为重要[2].

高熔点无铅焊料,由于具有较高的熔点以及明显下降的润湿性,这就要求在工艺中使用更高的焊接温度与焊接时间,也就必然导致芯片表面金属镀层金属化溶解于扩散速度的加快.这对于小芯片及BGA器件必须使用的ENIG(化学镍金可焊性涂层)的PCB板进行组装时,技术难度明显增加,除了容易出现润湿不良、镍扩散、空洞集中、晶挛结构异常、金属化不理想等典型缺陷外,还容易出现一种不容易诊断和发现的可焊性问题:外观润湿良好、径相切片显示焊点界面上形成了很好的金属互化物(IMC),但如果再次经历回流焊接或稍微受到外部正常应力作用,芯片电性会出现异常短路或焊点出现开裂失效.这种失效往往是在产品出厂后或使用一段不长的时间内,制程中不容易发现.

2 工艺改善

针对以上所分析的部分原因在生产工艺中可做如下几方面的改善.

2.1 应力改善

热应力与硅材料的结构参数杨氏模量、泊松比有关,与两种材料热膨胀系数之差成正比,还与焊接温度和测试温度之差成正比.对于一定的材料,其应力的性质及数值大小随工艺条件的不同而有所变化.因此,通过合理的工艺条件选择可以在一定范围内控制材料的应力性质,改善应力对器件的作用.

应力引起的失效是个缓慢的渐变过程,它不易察觉,但危害极大.通常芯片厚度越大应力相应越小,因此芯片不应过薄.

另外针对由于基片或底座与芯片热性能不匹配,造成的机械应力.焊接前基片或底座可先在200℃预热,用于拾取芯片的吸头也可适当加热以减少热冲击.焊接后可以在N2保护气氛下进行缓慢冷却,在此冷却过程中也可消除部分应力.

2.2 焊料改善

采用无铅焊料中的Sn-Ag-xCu (0≤x≤1.5wt%)配方就可较好地解决被焊接材料中的“铜转移”问题.但是对于铜扩散尚无有效的抑制方法.

3 结论

通过深入分析造成芯片断裂的原因,从而提出了相应的改善措施,将此改善措施用于实际生产后,经对产品进行拉力测试后,产品的焊接强度得到提升.

[1]Steen H A H.The effect of impurities on the microstructure and solidification behavior of eutectic sn-pb solders[J].Swedish Institute for Metals Research,1992(6):26-30.

[2]潘宏明,杨道国,罗海萍,等.无铅倒装焊封装工艺中的芯片应力及开裂分析[J].电子元件与材料,2006(9):34-36.