熔盐法制备Ca0.9La0.2/3Cu3Ti4O12陶瓷粉体及其介电性能研究

2012-09-15王茂华王秋丽姚

王茂华 王秋丽姚 超

(常州大学化学化工学院,常州 213164)

熔盐法制备Ca0.9La0.2/3Cu3Ti4O12陶瓷粉体及其介电性能研究

王茂华 王秋丽*姚 超

(常州大学化学化工学院,常州 213164)

以CaCO3,CuO,TiO2,La2O3为反应物,NaCl,KCl为 熔盐,通过熔盐法分别在700、750、800、850 ℃条件下合 成Ca0.9La0.2/3Cu3Ti4O12陶瓷粉体。利用XRD和SEM分别对陶瓷粉体的物相结构和微观形貌进行了分析,并对其介电性能进行了测试。实验结果表明,随着合成温度的升高,陶瓷粉体的钙钛矿相含量逐渐增大,与传统固相法相比,熔盐法制备的粉体无团聚现象,耗时少。Ca0.9La0.2/3Cu3Ti4O12粉体制备的陶瓷在1 000℃烧结、测试频率在100 Hz~10 kHz时,获得优良的介电性能:介电常数大大超过 104,介电损耗在 0.1~0.47 之间。

熔盐法; Ca0.9La0.2/3Cu3Ti4O12; 陶瓷粉体; 介电性能

CaCu3Ti4O12(CCTO)是近几年来有文献报道的具有反常的高介电常数(εr=104~105)和较低的介电损耗(tanδ=0.03)的钙钛矿型化合物,特别是在较大温区内(100~400 K)介电常数基本不随温度变化而变化,并且有烧结温度低的特性,在许多方面都有重要的应用,从而引起了广泛的关注[1-2]。由于器件的小型化、环保化、集成化、低成本化一直是驱动电子行业不断发展的动力,所以探索新的制备工艺以及元素的掺杂已成为研究和开发的热点。

熔盐法作为一种近年来发展较快的制备粉体的工艺,自1973年Arendt首先用此法合成BaFe12O19和SrFe12O19以来,各国研究工作者也先后用此法合成各种陶瓷粉体[3-4]。熔盐是金属阳离子和非金属阴离子所组成的熔融体。在熔盐法中,熔盐给反应物提供液相环境,起到熔剂和反应介质的作用[5-7],有利于控制产物形貌并降低合成温度。由于金属阳离子可有几种不同的价态,阴离子还可组成不同的配位阴离子,实际上熔盐的数目将超过2400种。常用的盐有硫酸盐、碳酸盐、KCl、KF以及KCl-NaCl共晶体系等。与固相反应法相比[6],熔盐法的优点是:(1)合成温度低;(2)反应时间短;(3)可以控制粉体颗粒的形状;(4)合成工艺简单易行。

有人曾用两步熔盐法制备具有各向异性形状的钙钛矿结构种晶SrTiO3[8],但用熔盐法制备稀土掺杂的CCTO未见报道。本文采用KCl-NaCl熔盐法制备稀土掺杂的 Ca0.9La0.2/3Cu3Ti4O12陶瓷粉体,系统地研究了其微观结构和陶瓷介电性能。

1 实验部分

1.1 原料及试剂

原料:CaCO3(分析纯),CuO(分析纯),TiO2(化学纯),NaCl(分析纯),KCl(分析纯),均采购自国药集团化学试剂有限公司;La2O3(化学纯),采购自上海润捷化学试剂有限公司。

试剂:无水乙醇(分析纯)采购自国药集团化学试剂有限公司。

1.2 制 备

以分析纯的 CaCO3,CuO,TiO2和 La2O3为原料,按化学计量比混合,再加入一定量物质的量比为1∶1的KCl和NaCl的混合熔盐(两种盐和反应物的质量比为3∶1),以乙醇为介质在行星磨中球磨8 h,将混合均匀的浆料在80℃下干燥6 h,以除去混合浆料中的无水乙醇,干燥后的混合物分别在700、750、800、850℃的不同温度条件下合成,随炉冷却后用热去离子水反复洗涤,直至滤液用硝酸银试剂检测不出浑浊为止,120 ℃烘干后得到 Ca0.9La0.2/3Cu3Ti4O12陶瓷粉体。

将所得的粉体加入粘结剂,造粒,干压成直径为1.15 cm、厚度为 1.5~2 mm 的坯体,排胶后在 1 000℃保温1 h烧结得到陶瓷样品,所得陶瓷样品两底面抛光成1 mm厚的小片,涂以银浆烘干后在600℃烧渗处理10 min制成电极,测试介电性能。

另外,采用同样的氧化物原料CaCO3,CuO,TiO2和La2O3以固相法合成粉体作为比较。

1.3 表 征

XRD分析在常州大学分析测试中心采用X-射线衍射仪(Rigaku D/max-2500 PC,日本理学)。测试条件:Cu靶 Kα 线(λ=0.154 06 nm),管压 40 kV,管流40 mA;扫描方式:连续扫描。通过XRD分析确定和鉴别所获粉体样品的基本物相,定性地分析粉体结晶程度。其钙钛矿相含量按下式来计算:

Iperov是钙钛矿相最强峰(220)的衍射强度,Ipyro是焦绿石相最强峰(222)的衍射强度。

根据XRD测试结果通过谢乐公式:

计算粒径尺寸,式中:λ为X射线波长(nm),为1.540 56 nm,β为纯衍射线半高宽,θ为半衍射角。

扫描电子显微镜(JSM-6360LA型扫描电镜,日本电子),通过SEM观察粉体和陶瓷样品的微观形貌。

利用LA 204型电子天平(常熟市百灵天平仪器有限公司)通过阿基米德定律测定烧结后陶瓷的密度。

用LCR数字电桥(AT 821,安柏精密仪器)测量在 100 Hz,120 Hz,1 kHz,10 kHz 下的介电常数及介电损耗。

2 结果与讨论

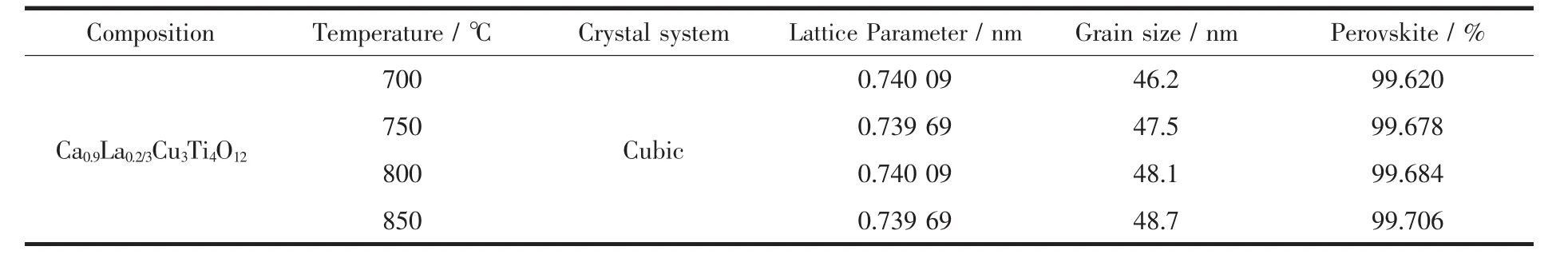

根据熔盐法工艺,在不同的温度下煅烧3 h,最后洗去熔盐,用XRD分析钙钛矿相和焦绿石相的含量,以及粉体的晶胞参数和晶粒尺寸,分析结果见表1。

表1 合成温度对Ca0.9La0.2/3Cu3Ti4O12陶瓷粉体相结构的影响Table 1 Influence of calcining temperature on phase structure of Ca0.9La0.2/3Cu3Ti4O12system

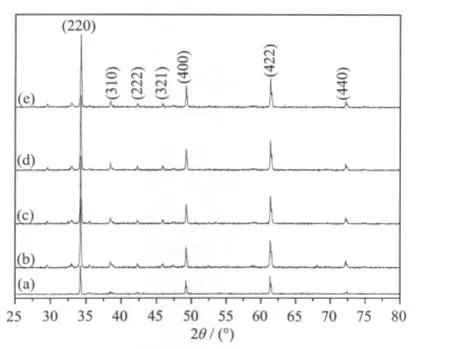

图1给出了利用熔盐法在不同合成温度及固相法在1000 ℃分别合成Ca0.9La0.2/3Cu3Ti4O12粉体的XRD图。可以看出,两种方法都得到了所需粉体。与传统固相反应法合成的粉体相比,熔盐法合成的粉体的(220)晶面的衍射峰更为明显,而且随着合成温度的升高,这一族晶面的衍射峰相应增强,合成温度降低了250℃,这表明采用熔盐法合成的Ca0.9La0.2/3Cu3Ti4O12粉体确实实现了定向生长。

图1 Ca0.9La0.2/3Cu3Ti4O12陶瓷粉体的XRD图Fig.1 XRD patterns of Ca0.9La0.2/3Cu3Ti4O12powders prepared by different methods

由表1的数据和图1可看出,在煅烧时间为3 h的Ca0.9La0.2/3Cu3Ti4O12粉体中钙钛矿相的含量都随合成温度的升高而增大。在700℃下煅烧3 h得到仅有0.38%的焦绿石相,随着合成温度的升高,焦绿石相逐渐减少,而在850℃时,钙钛矿相含量达99.706%,恶化介电性能的焦绿石相消失。这是因为在657℃时,KCl、NaCl的熔盐体系已经达到熔融状态,使其具有高的反应活性和流动性,反应物以很快的速度在液相介质中扩散,有利于钙钛矿相的形成[9]。

随着合成温度升高,粉体粒径越来越大,当合成温度在850℃时,根据XRD测试结果算得粉体的粒径可达48.7 nm,说明熔盐法制备的粉体活性很高[10-11],粒径小。且由图1所示在4个合成温度下Ca0.9La0.2/3Cu3Ti4O12粉末的X射线衍射结果几乎一致,说明在这4个条件下粉体的结构类似,这样与表1的结论是一致的。熔盐法的原理是加入一定量的助熔剂,使原来单纯的固相反应在一定的温度下变成液相反应[12],增加了反应物料的流动性和扩散性,缩短了反应物的扩散距离,使得反应在较低的温度、较短的时间里进行且反应得更完全。

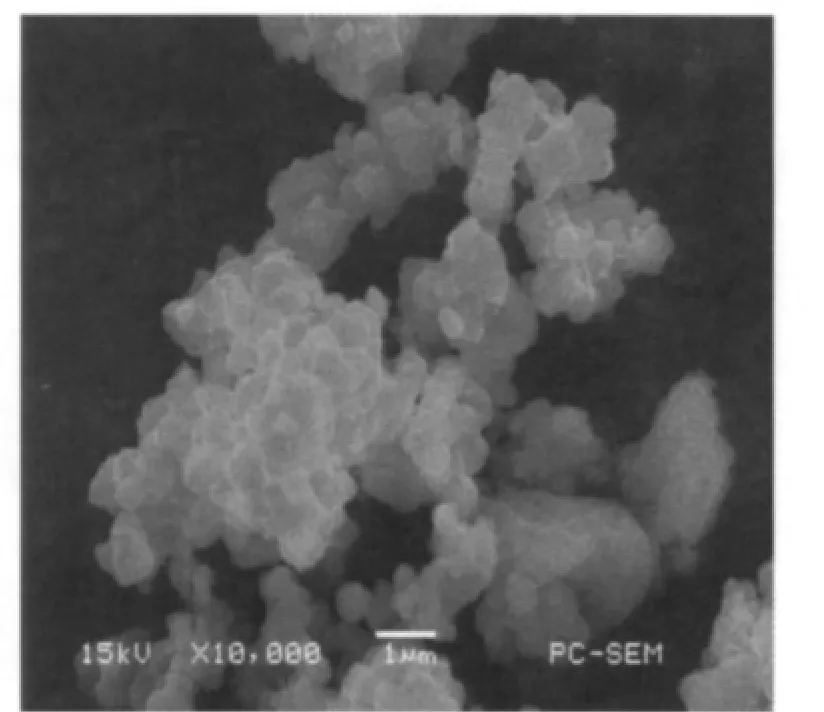

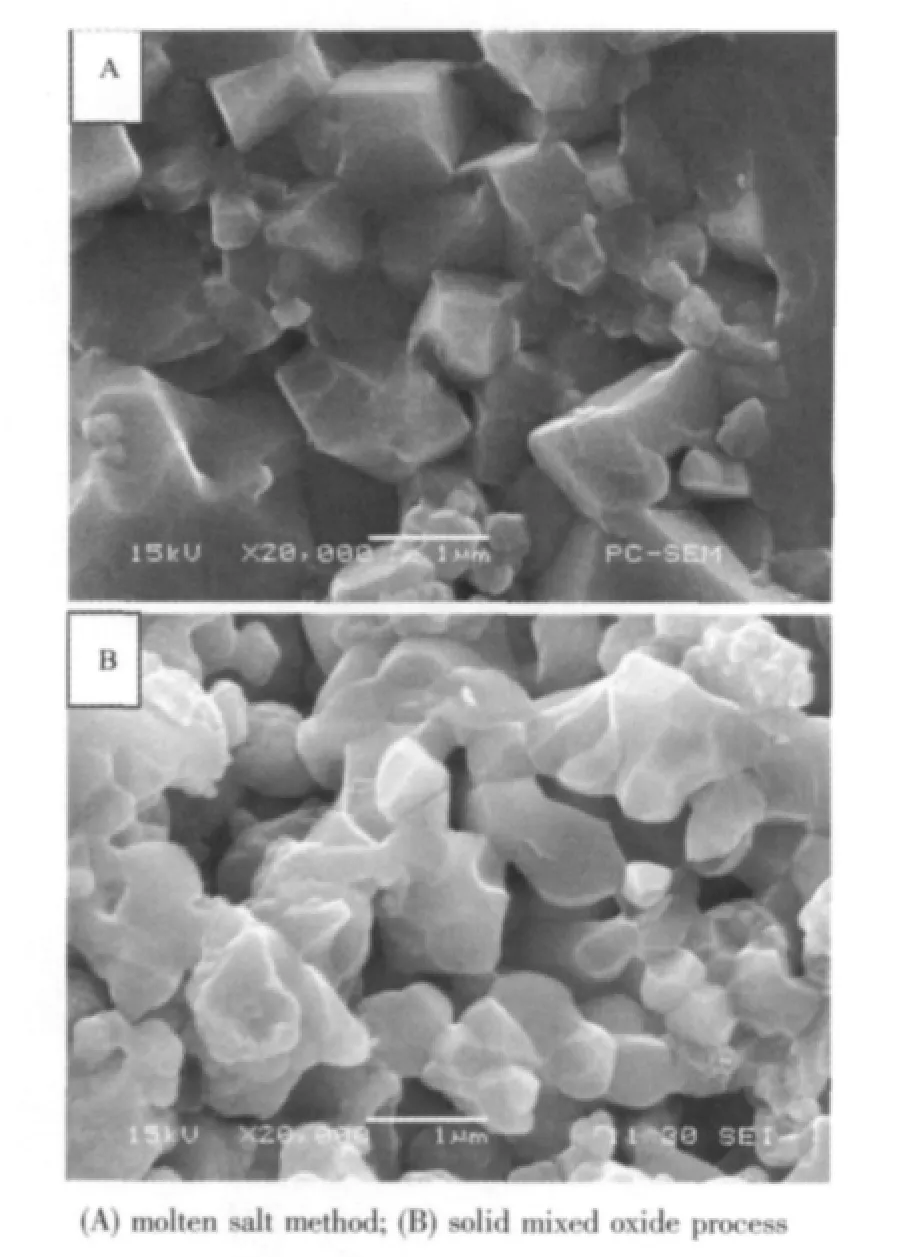

图2所示为采用传统固相反应法合成的Ca0.9La0.2/3Cu3Ti4O12粉体,其颗粒存在严重的团聚现象,而图3为不同温度下采用熔盐法合成Ca0.9La0.2/3Cu3Ti4O12粉体的SEM照片。由图可知,750℃时有稍微片状粉体生成,且存在部分无规则的团聚体,粉体颗粒细小;在800℃合成时,粉体片状颗粒更明显,分散性好,粉体颗粒有部分长大;在850℃合成的样品与在800℃合成的样品相比,也有片状粉体生成,几乎没有团聚体存在,粉体颗粒的尺寸类似,粒子无明显长大,与表1的计算结果一致。由此可见,随着合成温度的升高,片状颗粒的各向异性增强。出现这一结果的原因主要与合成粉体中液相熔盐的含量有关,NaCl的熔点为801℃,KCl的熔点为775℃。当温度较低时,处于液相的熔盐含量较少,液相扩散传质的几率较小,导致所生成的粉体的尺寸也较小;随着温度的升高,熔盐开始溶解,由于液相的熔盐含量不断增加,加快了原子扩散的进度[3],因此熔盐法制得的粉体无团聚,或仅有弱团聚体。

图2 固相法合成的Ca0.9La0.2/3Cu3Ti4O12粉体的SEM照片Fig.2 SEM image of Ca0.9La0.2/3Cu3Ti4O12powders prepared by the conventional solid-state reaction process

图3 不同合成温度下采用熔盐法合成Ca0.9La0.2/3Cu3Ti4O12粉体的SEM照片Fig.3 SEM images of Ca0.9La0.2/3Cu3Ti4O12powders prepared by a molten salt method at different temperatures

在熔盐合成中,粉体的形态最初由生成过程所控制,而后为生长过程所控制,文献报道[14-16]的研究结果表明颗粒生长过程主要受扩散机制或界面反应机制控制,由扩散机制控制的生长过程形成的粉体颗粒为球形,在界面反应机制控制下颗粒则按一定的取向生长,而我们合成的Ca0.9La0.2/3Cu3Ti4O12粉体颗粒呈现不规则的片状,这表明该生长过程是由界面反应机制控制的。

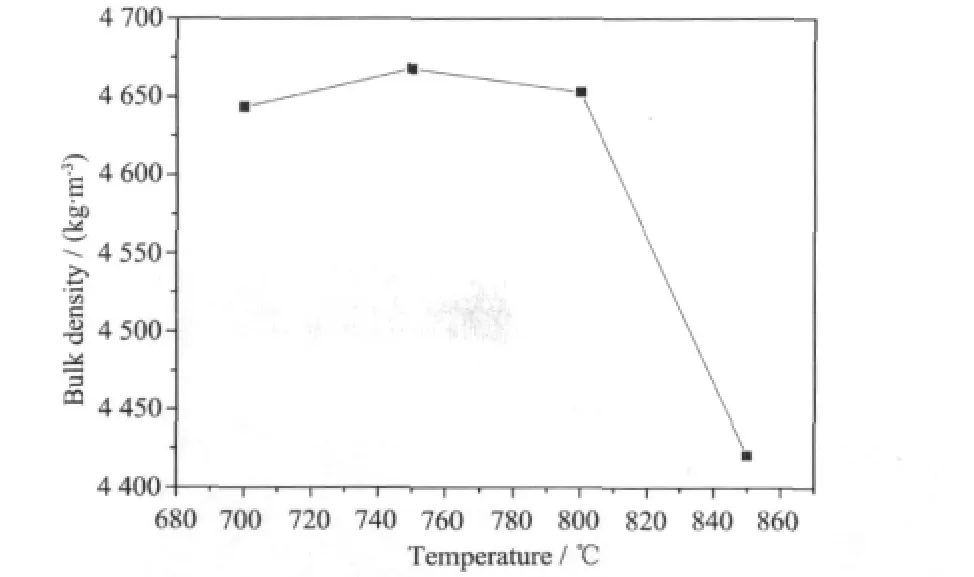

图4为采用熔盐法在不同合成粉体温度(700、750、800、850 ℃)下在1 000 ℃烧结制备Ca0.9La0.2/3Cu3Ti4O12陶瓷的密度变化曲线。由图4可看出,合成温度为750℃时制备的陶瓷密度高达4.675 g·cm-3,并且,随着粉体合成温度的升高,陶瓷的密度出现先增大,再急剧降低的趋势。这是因为在钙钛矿ABO3结构陶瓷的烧结过程中,A位碱金属元素的含量随温度变化而减少,在750℃以下时总含量接近于化学计量比,随着合成温度的增加,熔盐法制备的陶瓷中A位元素含量大大降低,导致气孔较多,因此导致陶瓷的密度减小[17]。因此合成温度过高会影响粉体的烧结活性,使烧结温度也随之提高,而且影响最终成瓷的致密性,因此选取适当的合成温度对于确保最终的陶瓷性能具有重要的意义。

图4 不同合成温度下制备Ca0.9La0.2/3Cu3Ti4O12陶瓷的密度曲线Fig.4 Bulk density of the Ca0.9La0.2/3Cu3Ti4O12ceramics made from powders calcined at different temperatures(700,750,800,850℃)

图5 熔盐法和固相法制备Ca0.9La0.2/3Cu3Ti4O12陶瓷的微观形貌SEM图Fig.5 SEM images of Ca0.9La0.2/3Cu3Ti4O12powders prepared by molten salt method and conventional solid-state reaction process

图5为分别采用熔盐法及传统固相反应法制备的Ca0.9La0.2/3Cu3Ti4O12陶瓷的微观形貌SEM图。由图5可以看出,固相法制得的陶瓷晶粒较小,发育不完整,晶粒大小不均匀,陶瓷体的致密性差;而熔盐法制得的陶瓷晶粒发育完整,晶粒比固相反应法制得的陶瓷晶粒更大,晶界清晰,陶瓷体的致密性优于传统固相反应法制备的陶瓷体,这表明熔盐法制备的粉体在烧结过程中活性更大,有利于降低陶瓷烧结温度。这是因为固相法主要受扩散机制控制,其分解率较低,难于反应,由扩散机制控制的生长过程形成的粉体颗粒为球形;而熔盐法为溶解-析出模式,液相环境下易于分解及晶体定向生长[18-20]。

表2为熔盐法在不同合成温度下的Ca0.9La0.2/3Cu3Ti4O12陶瓷介电常数,可以看出,在1 000℃的烧结条件下,随着测试频率由100 Hz增大到10 kHz,Ca0.9La0.2/3Cu3Ti4O12陶瓷的介电常数逐渐减小,但其值始终大于104;而随着合成温度的升高,介电常数先减小后升高。在合成温度为850℃,测试频率为100 Hz的情况下,样品达到最大的介电常数66612,且介电损耗为0.1990。在合成温度为750℃,测试频率为10 kHz的情况下,样品达到最小的介电常数11892,同时也达到了最小的介电损耗0.1125。因为CCTO是由带绝缘晶界的半导体晶粒构成,这就造成了晶界与晶粒之间的电导率相差很大,这必将导致大量电荷在晶粒边界积聚,从而在陶瓷内部形成大量的阻挡层电容器,这些电容器以并联或串联的方式连接,这就造成了CCTO陶瓷高的介电常数,尤其在低频的范围内介电常数更高[15-20]。

表2 熔盐法在不同合成温度下的Ca0.9La0.2/3Cu3Ti4O12陶瓷介电性能Table 2 Dielectric properties of Ca0.9La0.2/3Cu3Ti4O12ceramics prepared at different temperature

3 结 论

(1)熔盐法在合成温度700℃下所得粉体几乎为单一的钙钛矿型结构,合成温度的升高对相结构的影响不大;而且制备的粉体颗粒均匀,分散性好,团聚少。

(2)在烧结时间仅为1 h的条件下,熔盐法制备的Ca0.9La0.2/3Cu3Ti4O12陶瓷密度随合成温度的升高由最高的 4668 kg·m-3急剧减小为 4421 kg·m-3,致密性变差。

(3)在1000℃的烧结条件下,随着测试频率的升高,陶瓷的介电常数逐渐减小,但其值始终大于104。样品在合成温度为850℃时,在100 Hz测试出最大的介电常数66612。

综上所述,熔盐法比传统固相反应法简单,在低的合成和烧结温度下就能达到要求,且反应时间短,所得陶瓷的介电性能好,介电常数值都大于104,且随着测试频率的升高而减小,因此,熔盐法是制备Ca0.9La0.2/3Cu3Ti4O12陶瓷粉体的简单有效的方法。

[1]ZHOU Xiao-Li(周小莉),DU Pi-Yi(杜丕一),HAN Gao-Rong(韩高荣).J.Zhejiang Univ.Eng.Sci.(Zhejiang Daxue Xuebao:Gongxueban),2006,40(8):1443-1446

[2]Mandal K D,Rai A K,Kumar D,et al.J Alloys Compd.,2009,478:771-776

[3]SONG Yu-Xin(宋煜昕),LI Cheng-En(李承恩),YAN Hai-Xue(晏海学).J.Inorg.Mater.(Wuji Cailiao Xuebao),2002,17(1):145-148

[4]ZHANG Jin-Xuan(张金选),YANG Zu-Pei(杨祖培).J.Chin.Electron Microsco.Soc.(Dianzi Xianwei Xuebao),2001,20(2):136-139

[5]LIU Dan(刘丹),YAN Yong-Ke(严永科),ZHOU He-Ping(周和平).Rare Metal Mater.Eng.(Xiyou Jinshu Cailiao Yu Gongcheng),2005(34):1025-1028

[6]FANG Jie(方 捷),HONG Yan(洪 燕).J.Shaoxing College Arts Sci.(Shaoxing Wenli Xueyuan Xuebao).2006(26):64-69

[7]YANG Zu-Pei(杨祖培),FANG Qiu-Xia(方秋霞),CUI Bin(崔斌),et al.J.Shanxi Normal Univ.:Nat.Sci.Ed.(Shanxi Shifan Daxue Xuebao:Ziran Kexueban),2000,28(4):84-87

[8]LI Zhi-You(李志友),HOU Jun-Feng(侯俊峰),ZHANG Xiao-Yong(张晓泳),et al.J.Mater.Sci.Eng.(Cailiao Kexue Yu Gongcheng Xuebao),2008,26(2):165-168

[9]HE Tian(何田).Thesis for the Master of Ocean University of China(中国海洋大学硕士论文).2007.

[10]WANG Zuo-Hua(王作华).Nonferr.Metals(Youse Jinshu),2003,55(2):12-14

[11]ZHANG Chang-Song(张昌松),GAO Feng(高峰),YANG Zu-Pei(杨祖培),et al.J.Mater.Eng.(Cailiao Gongcheng),2004,12:29-35

[12]YANG Zu-Pei(杨祖培),QU Shao-Bo(屈绍波),GAO Feng(高峰),et al.Chin.J.Mater.Res.(Cailiao Yanjiu Xuebao),2000,14(suppl):163-167

[13]YANG Zu-Pei(杨祖培),TIAN Chang-Sheng(田长生).J.Shanxi Normal Univ.:Nat.Sci.Ed.(Shanxi Shifan Daxue Xuebao,Ziran Kexueban),2004,32(2):55-58

[14]YANG Jian-Feng(杨建锋).Thesis for the Master of Beijing University of Technology(北京工业大学硕士论文).2008.

[15]Mao C L,Wang G S,Dong X L.Macromol.Chem.Phys.2007(106),164-167

[16]Jin S H,Xia H P,Zhang Y P,et al.Mater.Lett.,2007,61:1404-1407

[17]YANG Jian-Feng(杨建锋),HOU Yu-Dong(侯育冬),JIA Lin(贾琳),et al.Electronic Components Mater.(Dianzi Yuanjian Yu Cailiao),2007,26(11):26-28

[18]Rivas-Va′zquez L P,Rendo′n-Angeles J C,Rodr′guez-Galicia J L,et al.Solid State Ionics,2004(172):389-392

[19]Tian Z Q,Yu H T,Wang Z L.Macromol.Chem.Phys.2007(106):126-129

[20]Dibyendu C,Prakash S,Sindhu S,et al.J.Alloys Compd.,2007,438:253-257

Preparation and Dielectric Properties of Ca0.9La0.2/3Cu3Ti4O12Ceramic Powders by Molten Salt Methods

WANG Mao-HuaWANG Qiu-Li*YAO Chao

(School of Chemistry and Chemical Engineering,Changzhou University Changzhou,Jiangsu 213164,China)

The perovskite Ca0.9La0.2/3Cu3Ti4O12powders were prepared by a molten salt method at 700,750,800,850℃,with raw materials of CaCO3,CuO,TiO2and La2O3in NaCl and KCl flux salts.The phase structure,microstructure and the dielectric properties of the Ca0.9La0.2/3Cu3Ti4O12ceramics were investigated.The results show that the perovskite(%)increased with the increasing temperature.Pure perovskite phase Ca0.9La0.2/3Cu3Ti4O12powders were successfully synthesized by molten-salt method in NaCl-KCl flux at a low temperature of 750℃for 3 h,which is 250 ℃ lower than that of the conventional solid-state reaction.Compared to the solid mixed oxide process,the molten salt synthesis was a better method for obtaining powders without aggregation in less time.At the sintering temperature of 1 000 ℃,the Ca0.9La0.2/3Cu3Ti4O12ceramics made from powders exhibited giant dielectric constants(>104),accompanied by low dielectric loss between 0.1~0.47 in the range of 100 Hz~10 kHz.

molten salt method;Ca0.9La0.2/3Cu3Ti4O12;ceramicpowders;dielectric property

TB34

A

1001-4861(2012)04-0727-06

2011-09-09。收修改稿日期:2011-10-19。

常州科技创新项目(No.CC20110048),常州科技计划(No.CN20100051),江苏省高等学校科技创新团队(No.2011-24)资助项目。

*通讯联系人。E-mail:wangqiuli1125@163.com