丝网印刷在PVC薄膜电池中的应用探讨

2012-09-15广州军区测绘大队王永秋

广州军区测绘大队 王永秋

丝网印刷在PVC薄膜电池中的应用探讨

广州军区测绘大队 王永秋

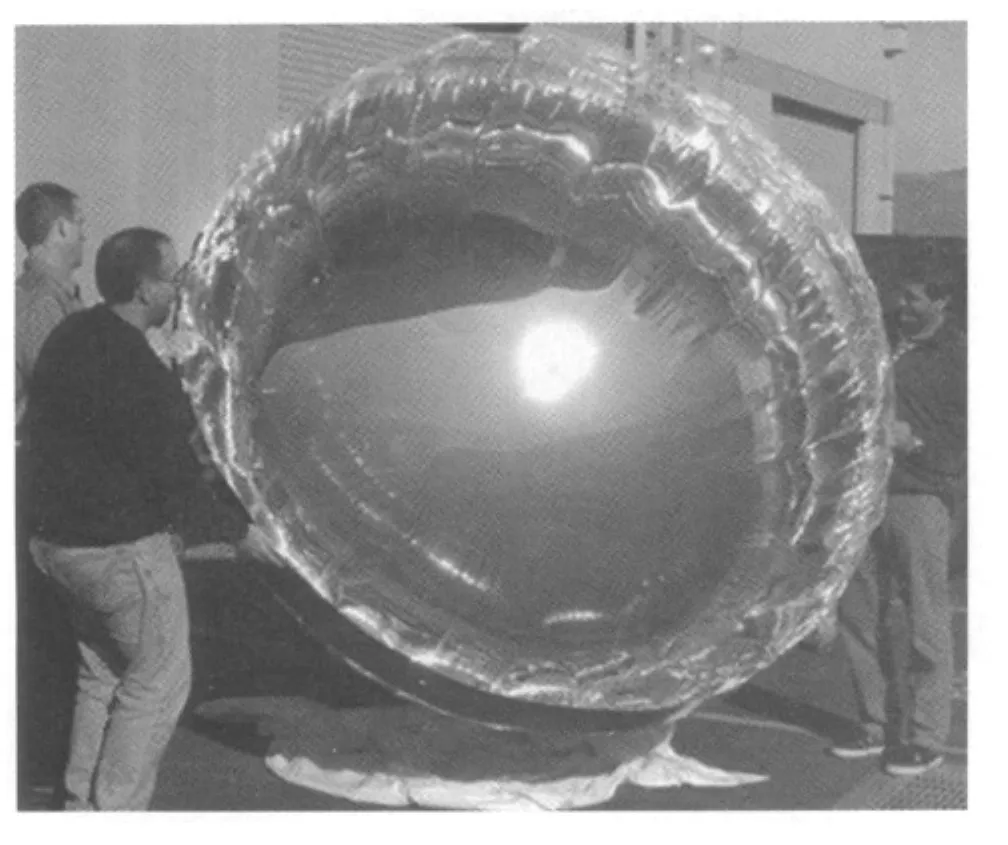

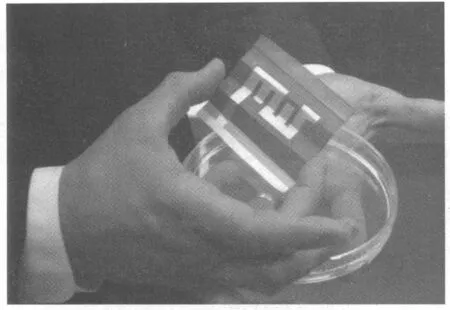

电子产品无处不在,丝网印刷是电子产品应用领域中最常用的印刷方法,包括产品的外观印刷和电路板、集成电子模块、各种薄膜电池线路等印刷。本文主要以PVC薄膜电池的丝网印刷为例展开说明。

印前准备工作

PVC薄膜电池面板丝网印刷的印前准备对产品质量和生产效率有很大的影响。如果印刷前的准备工作做得不好,会增加生产中故障的发生率和次品废品的数量,故应引起重视。一般来说,注意车间的湿度和温度,清理周围的环境卫生,可配置空调和除湿等设备。这些都影响到面板的套印精度和板面整洁;要充分了解面板规格大小、形状、承印物和印刷材料的特性等;检查印刷材料是否有误,检查印刷材料表面处理、清除静电等是否达到要求;根据承印物选择合适刮刀;准备网版,检查网版发现问题要立刻解决,并用湿润的布轻擦版面去除灰尘;按样品核对颜色,准备印刷所用的油墨,根据不同材料和气温调整油墨的粘度,准备固定装置,检查隔片有无垃圾,确保丝印台平整、清洁,保证定位牢固;准备晾架,检查晾架是否清洁干净,检查印刷机上安装的网版与承印物的间距,通过试印调试以确定最佳网距,焊接处有无突出。

PVC薄膜材料的选用

PVC薄膜电池按其选用的基材结构分为挠性(R)板和刚性(Y)板两大系列。刚性板是指电池的图形和线路是制作在普通的印制电路覆铜板上。采用电器性能良好的PVC薄膜等作为电池电路图形的载体是挠性板,它是薄膜电池的主要形式。目前可选用于制作PVC薄膜电池面板的基材主要有如下几种:

a-PVC薄膜

这种薄膜对油墨的附着力强,耐温性好,易于印刷,当温度或湿度突然变化时这种材料的变化不大,可在各种恶劣环境下使用,从而保证了面板能在各类仪器及155~175℃的温度环境下应用。存在应力开裂现象,做面板后易产生按键破裂、表面不耐刮等缺陷。

b-PVC薄膜

它是薄膜电池初始阶段的材料,具有材料广泛、延伸率高等特点。聚氯乙烯耐温性较差,其软化温度为49℃,易老化,脆性大,弹性不如聚碳酸酯薄膜。因为材料品种的增多和人们对薄膜电池品质要求的提高,它逐渐淡出市场。

c-PVC薄膜

可以耐多种化学药品,具有较好的化学特性和物理性能,如醇类、脂肪烃类、酯类芳、烃类及醇醚类,但售价较高。

d-PVC薄膜

d-PVC薄膜具有较高的拉伸强度、使用寿命长,耐蠕变性强,刚性和硬度、弹性及耐温性也比较好。多呈透明状片基。由于d-PVC薄膜的表面难以加工成亚光型的纹理,塑料油墨附着力不好,目前也较少应用于薄膜电池面板材料中,一般需采用特定的专用油墨。

网印中故障的排除

在PVC薄膜电池面板丝网印刷中,主要会发生如下故障问题。

多色套印不准

产生多色套印不准的主要原因有:网版、重复精度、丝网材料、各色版的网版张力、刮印压力及速度、丝网目数、工作环境等不符合要求。

要保证多色套印(包括中色块套印、网点套印、边框套印等)准确,操作中主要应注意以下几点:网版的重复精度要高;保证定位要准确、牢固;选用的网框大小一致;各版印刷要尽量选用同样目数的材料;绷网时方向及张力大小一致(注意刚绷的网版不能使用,网版绷好后至少要放置2天之后方可使用);左右压力要均匀,刮印压力要小一些,前后压力一致,各版印刷时网距要一致;根据车间温湿度来调好油墨的稀稠度,使印刷中尽量不产生堵网现象,这样更有利于套印操作;印刷工具、材料等要保持清洁,保持个人周围环境稳定,这都有利于提高产品质量。

漏印

主要原因有以下几点:选用的丝网目数太低、感光胶刮得太薄、绷网太松、油墨太稀、刮印角度不当、速度太慢、印刷压力太大、选用的刮刀太软、网距调整不合适。据此,解决的方法有:刮涂感光胶时要刮的厚一些;选用网目数略高一些的丝网;注意绷网,网版要绷得稍紧一些,这样有利于控制漏墨量,以便起阻挡作用,防止油墨散开;检查油墨是否调得太稀,若太稀要适当添加增稠剂;油墨的流动性要小些,不侵犯空白处;掌握控制好刮印角度,要稍大一些,使压下的墨量少一点,控制不使油墨乱跑;调整控制印刷压力,要略小一点,以防止将油墨挤进去。控制印刷速度,不能太慢,否则会向外跑墨;改用硬度大一些的刮刀,以保证印刷时为线接触,使字迹清晰。

网版耐用性较差

耐用性较差表现为在生产中网版不耐用,原因主要为:网版清洗不彻底;刮胶时没有烘干彻底;胶过期或本身质量有问题;曝光不彻底。所以要重新对网版清洗,确保网版洁净;制版时要烘干彻底,再涂感光胶层;确保感光胶没有过期或有其他问题,调整控制晒版时的曝光时间和光源能量;要及时更换存在质量问题的感光胶。

图文边缘不齐

图文线条边缘不够整齐,主要有以下几个点:选用丝网不够细,网版感光胶层厚度太小;显影时不进行冲洗,造成图文边缘不够整齐;曝光不充分,膜层就会变软,耐不住清洗而边缘变的不整齐;高水压长时间冲洗,显影后字线条边缘发毛;胶层分辨率变低和胶层问题使网版字线边缘发毛。网线的编织不规范,孔大小不同。菲林片字线边缘本身发毛,主要是因为输出时设置不当,或制作时没有选用较高线数;油墨粘度调节不当也会使字线边缘不齐。印刷压力偏大而导致积墨,同样导致线条边缘不齐;字偏小线条变细,在胶层胶不变厚的情况下,选用细线条、多目数丝网,并以65°进行绷网,使其下墨面积变大,确保边缘整齐;印刷台表面不够平整,同样造成油墨悬空渗透,导致字线边缘发毛。

从以上分析的原因看,可采取如下措施加以解决:选择合适目数;感光胶厚度符合要求;注意检查冲洗质量并进行多次冲洗,一定要冲洗通透;确保控制制版的曝光时间为最佳,保证膜层能经受的住冲洗;短时间高水压冲洗;确保菲林制作和输出无误,调整检查油墨粘度为最佳值,以适于产品的印刷;确保感光胶不存在质量问题,改用新的感光胶;检查丝网确保没有质量问题,保证其线径不要太粗但要均匀;确保印刷台平整;确保所印的字体不要太大,并选取最佳的绷网角度。

堵网

在印刷过程中有许多因素造成堵网,具体因素可以分为以下几种:首先是生产环境,丝印生产车间务必保持一定的湿度和相对温度,如果印刷时温度太高和湿度低时,油墨中溶剂和助溶剂挥发较快,从而导致油墨粘度升高,最终导致堵网。第二,材料因素,比如材料边缘附有毛刺或表面有灰尘污染物,这些因素都易导致堵网。第三,温度偏低,流动性不好,导致堵网。第四,网版的因素,制作完的网版一定用清洗液冲洗干净并干燥后使用。如果印版放置过久,在储藏过程中会粘上污染物,如果不清洗干净就去印刷,会导致堵网。第五,印刷压力与刮刀角度因素。当印刷压力调节不当时,刮刀与网版和承应物不是线接触,而是面接触,依照这种方式印刷每次刮印都不能将油墨刮干净,从而会残留下一部分油墨,经过一段时间之后便会干燥造成堵网。第六,网距要调节适当,否则在印刷后,网版不能快速离开承印物,印版升起时,底面就会带有一定油墨,也易导致堵网,操作间隔控制不佳,如停机或间隔时间超过印刷的要求,会导致堵网。

根据上述因素分析,解决的方法主要是以下几点;务必保持清洁的生产环境,使用洁净的洗网布。

某些网印版在开始印刷时油墨的流平性很好,但经过反复多次印刷之后,就出现印刷不清,字迹笔画变细、边缘不够整齐,从而导致堵网,不能顺利进行印刷,除了有上面分析的解决堵网的方法外,检查网版的曝光与清洗过程才是最值得关注的。长时间照射印刷字体之后,字体发生收缩,感光胶胶液不溶于水,在线条的周边,形成一层模糊不清的膜层,导致油墨发生聚集,从而使字形发生改变。洗版前应先去除网版两端的未彻底曝光的余胶,要自上而下清洗网版,冲洗完毕后,按冲洗的方向放置网版。为了避免感光胶余胶从另一个方向滚向版面,务必不要倒转或横置。淡淡的余胶层不是很容易被发现的,开始印刷时能通过一定量的墨,很快就会阻挡,冲洗洗网版后会好一些。

糊版

糊版就是在生产工艺中的一些图文字迹不清或边缘模糊的现象。造成这一现象的主要因素有:油墨粘稠度低于印刷要求的标准,使油墨不能充分的转移,从而造成糊版。要依据产品图文和线条正确的选用合适的丝网目数,否则会造成糊版。另外,稀释剂挥发速度不是很快、环境温度不高同样会造成糊版。根据以上分析解决方案如下:应选高目数的印版。如果印的字迹小而线条细,温度不高时,务必使用快干剂;如果需要油墨调稠,可在油墨中添增稠剂。

小 结

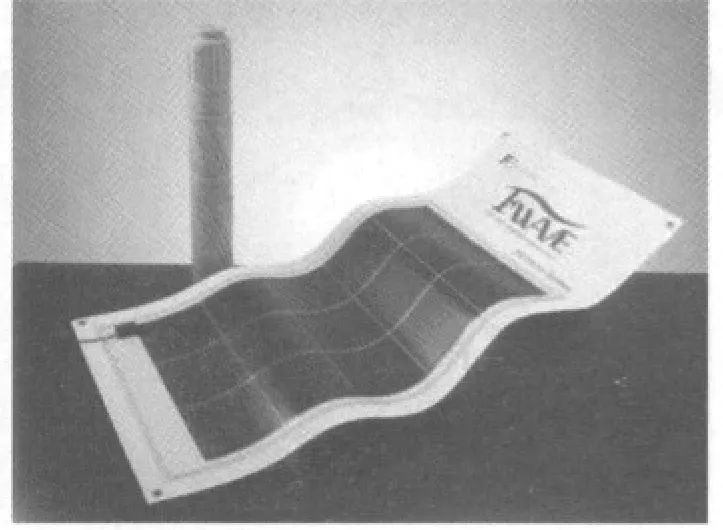

PVC薄膜电池之所以在电子产品中得到应用,是因为PVC薄膜电池具有密封性好、体积小、耐水性、重量轻和防灰性好,外观新颖、安全可靠、使用寿命长特点。随着科技的发展,未来PVC薄膜的应用前景将是非常广阔的。PVC薄膜过程中的丝网印刷技术却是制约PVC薄膜应用的瓶颈。