陶瓷工业常用超高分子量聚乙烯压滤板的常见缺陷及其解决办法*

2012-09-15蔡祖光

蔡祖光

(湖南湘潭新世纪机械股份有限公司 湖南湘潭 411102)

陶瓷工业常用超高分子量聚乙烯压滤板的常见缺陷及其解决办法*

蔡祖光

(湖南湘潭新世纪机械股份有限公司 湖南湘潭 411102)

介绍了超高分子量聚乙烯压滤板的使用性能和成形工艺,详细论述了超高分子量聚乙烯压滤板常见故障的产生原因及其解决办法。

超高分子量聚乙烯压滤板 使用性能 成形工艺 常见故障 产生原因 解决办法

1 压滤板的结构

压滤机是日用陶瓷、艺术陶瓷、电瓷绝缘子、建筑陶瓷(陶瓷劈开砖、污水排水陶管)、卫生陶瓷和工业陶瓷(陶瓷辊棒、陶瓷磨球、中空硼板、窑具和蜂窝陶瓷等)塑性成形和注浆成形生产过程中陶瓷泥浆过滤脱水的关键设备。压滤板是组成压滤机过滤室的关键零部件,如图1所示,压滤板通常是中心有圆孔、两端面内凹并具有许多相互连通的排水沟槽的圆形盘状零件,其顶部制有滤布支架,两侧部制有支撑耳,通过支撑耳垂直支撑在两侧导杆(又称拉杆或横梁)上,以实现陶瓷泥浆的过滤脱水操作。

2 压滤板的材质

图1 陶瓷工业常用塑料压滤板的结构示意图

目前,压滤板的常用材质主要有铸造铝合金、铸铁、铸造不锈钢、钢芯包胶和工程塑料等,因铸造铝合金和铸造不锈钢压滤板的铸造性能以及机械切削加工性能差,生产成本高,通常仅适用于酿酒、食品和化工等特殊行业应用。同样,钢芯包胶压滤板的加工工艺复杂,生产成本高,通常仅适用于化工等特殊行业应用。铸铁压滤板的铸造性和机械切削加工性能良好,加工后表面经喷塑处理后可用于陶瓷泥浆的压滤脱水操作,但其材料消耗量大、质量大,人工拉开压滤板卸除泥饼时劳动强度特别大。同时,为了确保滤布免遭铸铁压滤板排水沟槽的划伤等损害,铸铁压滤板两侧排水沟槽的表面通常需覆盖多孔铝质薄圆板(俗称滤水板),即使如此,压滤脱水操作时,滤布还是会被迫地挤入铝质滤水板的滤水孔中而损坏。同时,生产实践经验表明,采用铸铁压滤板脱水操作时,滤布的破损率高,过滤脱水操作的生产成本较高。因此,随着科学技术的发展,铸铁压滤板已逐渐被塑料压滤板所取代。

目前,陶瓷工业塑料压滤板的常用材质主要是聚乙烯、聚丙烯、增强聚丙烯、尼龙、聚甲醛、ABS工程塑料和超高分子量聚乙烯等。超高分子量聚乙烯(UHMWPE)是一种线型结构的具有优异综合性能的热塑性工程塑料。目前,通常采用齐格勒型高效催化剂低压法合成超高分子量聚乙烯材料,根据工作用途其分子量可控制在150万~300万。同时考虑到加工过程中的分子热降解等现象,因此只有分子量大于170万的高密度聚乙烯加工成制品后才具有优异的性能。由此可见,超高分子量聚乙烯综合了几乎所有塑料的优越性能,具有耐冲击、耐低温、耐磨损、耐化学腐蚀、自润滑和吸收冲击能量等优点。目前陶瓷工业常用的压滤板几乎都是超高分子量聚乙烯压滤板。

3 压滤板的使用性能

3.1 高耐磨性

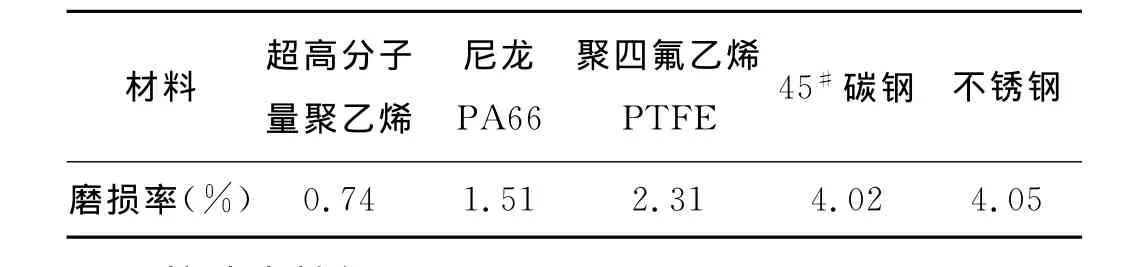

在目前已知的工程塑料中,超高分子量聚乙烯的耐磨性能最佳。随着分子量的增加,其耐磨性能明显得到改善(如表1所示),当分子量超过300万时最耐磨,甚至优于许多金属材料(优质碳素结构钢、合金钢、不锈钢和青铜等)。超高分子量聚乙烯与其他材料的磨耗指数及磨损率对比见表2、表3。

表1 超高分子量聚乙烯的分子量与磨损率之间的关系

表2 超高分子量聚乙烯塑料与其他材料的磨耗指数对比

表3 超高分子量聚乙烯塑料与其他材料的磨损率对比

3.2 抗冲击性好

在一定范围内,超高分子量聚乙烯的抗冲击性通常随着分子量的增加而升高。当分子量增加至一定值时,超高分子量聚乙烯的抗冲击性达到最高值;当分子量再增大时,其抗冲击性反而明显下降。同时,无论是强冲击方式的外力作用,还是循环变化的内部压力作用,都难以使超高分子量聚乙烯材料开裂。特别是在低温环境条件下,超高分子量聚乙烯材料的冲击强度反而达到最高值。此外,其柔韧性能也提高了超高分子量聚乙烯压滤板的使用寿命。超高分子量聚乙烯塑料与其他材料的抗冲击性能对比见表4。

表4 超高分子量聚乙烯塑料与其他材料的冲击强度对比

3.3 极低的摩擦系数

因超高分子量聚乙烯塑料表面非常光滑,自润滑性能良好,其自润滑性能等同于填充聚四氟乙烯材料,但其价格只有填充聚四氟乙烯的1/7。同时,超高分子量聚乙烯材料的静摩擦系数仅为0.07,极低的摩擦系数能确保滤布具有较长的使用寿命。超高分子量聚乙烯塑料与其他材料的摩擦系数对比见表5。

表5 超高分子量聚乙烯塑料与其他材料的摩擦系数对比

3.4 耐腐蚀性能好

超高分子量聚乙烯材料在碱液中不会受到腐蚀,可以在800℃的浓盐酸中应用。同时,在75%的浓硫酸和20%的浓硝酸的混合溶液中,其化学性能也非常稳定。此外,海水和液体洗涤剂等对超高分子量聚乙烯材料也没有什么影响,所以说,陶瓷泥浆与超高分子量聚乙烯压滤板的相容性良好,能确保超高分子量聚乙烯压滤板具有较长的使用寿命。

3.5 抗老化性能好

超高分子量聚乙烯材料的化学性能稳定,抗氧化性能和抗臭氧能力强,抗老化性能好。其耐热性能好,按ASTM方法检测(载荷为4.6 kg/cm2),热变形温度为85℃,使用温度达90℃,特殊条件下甚至可在更高的温度使用。同时,超高分子量聚乙烯材料的耐低温性能非常优异,如在-269℃的低温下,仍具有适宜的延展性和良好的冲击强度,绝无脆裂的迹象。超高分子量聚乙烯压滤板特别适用温度较高的陶瓷泥浆的压滤脱水操作,有利于缩短陶瓷泥浆的压滤脱水时间,从而能大幅度地提高压滤脱水操作的生产效率。

3.6 吸水率低,质量小

通常超高分子量聚乙烯材料无味、无毒和无臭,吸水率极低(几乎为零)(见表6)。同时超高分子量聚乙烯材料的密度为0.94 g/cm3,相当于铸铁密度的1/8左右。超高分子量聚乙烯压滤板质量小,只有同规格尺寸铸铁压滤板重量的1/8左右,能最大限度地降低工人“拉榨”卸“饼”的劳动强度,从而提高陶瓷泥浆的压滤脱水操作的生产效率。

表6 超高分子量聚乙烯塑料与其他材料的吸水率对比

3.7 其他

超高分子量聚乙烯属于热塑性工程塑料,易于模压成形及机械切削加工,而且原料来源广,价格低廉,使用安装方便。超高分子量聚乙烯压滤板易于制造,价格低廉,是陶瓷工业压滤机的最佳选择。

4 塑料压滤板的成形及其加工

4.1 工艺流程

目前,超高分子量聚乙烯压滤板只有美国、德国、日本、英国及中国等少数国家能够批量生产,其主要成形方法仍以烧结及压制成形为主。超高分子量聚乙烯压滤板的压制成形结构示意图如图2所示。

图2 陶瓷工业常用塑料压滤板的压制成形结构示意图

其工艺流程为:超高分子量聚乙烯树脂(粉料)及添加剂(粉料)称重→定量填充金属模具型腔→金属模具型腔闭合(也称冷压)→热压(也称烧结)→保压冷却→脱模→修整→钻孔(总排水)→压滤板成品→包装出厂。

具体说来就是,将超高分子量聚乙烯树脂(粉料)与添加剂(粉料)等混合料称重后定量填充在金属模具型腔内进行冷压,然后再加热加压(也称烧结),迫使超高分子量聚乙烯树脂(粉料)在添加剂(粉料)的作用下熔融并产生聚合反应生成超高分子量聚乙烯塑料,保温一定时间后,待所有的粉料都产生聚合反应生成超高分子量聚乙烯塑料后,然后进入保压冷却阶段,脱模后即可获得塑料压滤板毛坯,经修整去除“飞边”和“毛刺”等,再在底部制作总排水孔(钻孔),最后可获得预定形状的超高分子量聚乙烯压滤板。

4.2 压制成形工艺的探讨

4.2.1 热压温度

加热的目的是为了促使超高分子量聚乙烯树脂(粉料)在添加剂(粉料)的作用下发生聚合反应形成热塑性塑料,如果温度不够高(即加热温度偏低),那么熔融液相的流动性变差,不能充满整个金属模具型腔或反应不完全(塑化不良),并且所需熔融时间特别长。如果加热温度过高,将造成超高分子量聚乙烯树脂产生热降解等现象,严重时制品易产生烧焦发黄、发暗和起泡等缺陷,严重影响超高分子量聚乙烯压滤板的物理机械强度等机械性能指标。

4.2.2 压制时间

热压温度确定后,热压压制时间就将成为超高分子量聚乙烯压滤板质量的决定性因素。如果热压压制时间过短,将造成压滤板塑化不完全,仅表层塑化,内部还是未塑化的粉料层,导致压滤板的物理机械强度降低。反之,如果热压压制时间过长,将导致超高分子量聚乙烯树脂产生热降解的现象,严重时易造成塑料压滤板产生烧焦发黄、发暗和起泡等缺陷,严重影响超高分子量聚乙烯塑料压滤板物理机械强度及其使用寿命。因此,选择适宜的热压压制时间是非常重要的,通常质量优良的超高分子量聚乙烯压滤板应是半透明状的白色结晶体。

超高分子量聚乙烯压滤板的压制时间其实是指成形模具从闭合、冷压、加热、加压(也称段热压或烧结)、保压冷却到脱模的所有时间的总和。在此时间段内,超高分子量聚乙烯树脂(粉料)熔融并在添加剂(粉料,内含催化剂)的作用下,产生聚合反应形成超高分子量聚乙烯塑料,塑化硬化成预定形状尺寸的压滤板。同时,压制时间又与温度、压滤板的形状、规格尺寸及超高分子量聚乙烯塑料的塑化、固化速度等密切相关。显然,在一定范围内,温度越高、压滤板的形状规格、尺寸越小及超高分子量聚乙烯塑料的塑化、固化速度越快,就可选用较短的压制时间;否则,将选用较长的压制时间。

4.2.3 压制成形压力

利用压制成形压力促使塑料具有预定的形状尺寸并排除在化学反应过程中生成的水蒸气及挥发物等,确保塑料压滤板中不存有气泡等缺陷。显然,压制成形压力的大小、加压速度的快慢及其加热温度的高低与超高分子量聚乙烯压滤板的形状、厚薄及超高分子量聚乙烯塑料熔融液相的流动性等相关。通常适宜的成形压力,能提高超高分子量聚乙烯塑料压滤板的致密度及物理机械强度等机械性能指标。

4.2.4 保压冷却

保压冷却时间的长短严重地影响了超高分子量聚乙烯压滤板的质量,为避免超高分子量聚乙烯压滤板产生收缩变形和气泡等缺陷,必须使超高分子量聚乙烯压滤板在热压压制成形压力的作用下进行保压冷却。若保压冷却速度较慢,那么形成塑料晶粒的尺寸较大,能显著地提高超高分子量聚乙烯压滤板的耐磨性;反之,若冷却速度较快,则形成塑料晶粒的尺寸较小,结晶度下降,非结晶部分增加,就会降低超高分子量聚乙烯压滤板的物理机械强度。如果保压冷却速度过快,将造成塑料压滤板表层与其内部结晶度的差异较大而形成较大的内应力,造成超高分子量聚乙烯塑料压滤板产生挠曲变形等缺陷,因此,保压冷却速度也不能过快。只有采用适宜的保压冷却速度,才能提高超高分子量聚乙烯压滤板的质量及其生产效率。

4.2.5 完善压滤板的结构设计

陶瓷工业压滤机常用的超高分子量聚乙烯压滤板的边缘厚度约为50 mm,而中间部分厚度约为24 mm。在压滤脱水操作过程中,陶瓷泥浆的压滤脱水推动力将迫使超高分子量聚乙烯压滤板产生挠曲变形等,从而影响超高分子量聚乙烯压滤板的使用寿命,严重时甚至造成超高分子量聚乙烯压滤板的破损等。若在超高分子量聚乙烯压滤板中间部分的两侧对称增加3~4个支撑凸台(但须确保两侧支撑凸台表面应低于外缘密封平面1~2 mm,如图1所示),那么,压滤机工作时,超高分子量聚乙烯压滤板中间部分两侧支撑凸台互相接触,能最大限度地减少塑料压滤板的挠曲变形,从而延长超高分子量聚乙烯压滤板的使用寿命。

4.2.6 优化塑料改性剂的配比

通过采用正交试验法等获取最佳的塑料改性剂的配比,如:选用适宜的交联剂、抗氧剂、抗臭氧剂和光稳定剂等,达到延缓超高分子量聚乙烯压滤板的老化作用,从而延长超高分子量压滤板的使用寿命。

超高分子量聚乙烯压滤板的质量、物理机械强度及使用寿命等主要取决于加热温度、成形压力和压制时间之间的关系。只有严格控制塑料压滤板压制成形时的加热温度、成形压力和压制时间之间的关系,完善超高分子量聚乙烯塑压滤板的结构设计,优化塑料改性剂的配比,选用适宜的交联剂、抗氧剂、抗臭氧剂和光稳定剂等,才能获得物理机械强度好及使用寿命长的超高分子量聚乙烯压滤板。

5 超高分子量聚乙烯压滤板常见缺陷的产生原因

5.1 压滤板的外观形状不规整

若超高分子量聚乙烯树脂(粉料)及添加剂(粉料)所称质量偏小,那么填充到压制成形金属模具型腔内的粉料容量势必偏小,显然,加热、加压熔融成液相时因液相溶液的不足,不能流向金属模具型腔的各个部位,冷却后就只能获得外观形状不规整的超高分子量聚乙烯压滤板。

5.2 压滤板尺寸误差较大

由于塑料压滤板的尺寸比压制成形金属模具型腔的尺寸相应要小,这是由塑料的收缩率决定的。因此,不同种类的塑料在不同的压制成形工艺条件下,其收缩率通常是不相同的。在生产实践过程中,只有通过实验,才能获得相应的收缩率,据此设计金属模具型腔的结构尺寸,最后才能获得尺寸精度高的超高分子量聚乙烯压滤板。如果塑料的收缩率选取不准确,那么其压制成形所用的金属模具型腔尺寸偏大或偏小,结果获得的超高分子量聚乙烯压滤板的尺寸误差较大。

5.3 塑料压滤板变形较大

在塑料压滤板的压制成形过程中,压制成形工艺制度的不适宜或没有遵守适宜的压制成形工艺制度,如保压冷却速度太快或保压冷却速度阶段保压压力太小等都将会导致塑料压滤板变形较大,因此,压滤机在工作时,塑料压滤板的对偶密封面形成间隙,造成漏浆。

5.4 塑料压滤板强度较小

塑料压滤板的强度较小主要表现在压滤机工作时,塑料压滤板的破损,并且其断面的中间部位大部分都是粉料层。这主要是由于在塑料压滤板的压制成形过程中,加热温度太低或热压保温时间太短,金属模具型腔内的超高分子量聚乙烯树脂(粉料)仅与贴近金属模具型腔表层的超高分子量聚乙烯树脂(粉料)发生化学反应形成超高分子量聚乙烯塑料薄层,而金属模具型腔的中间部位的超高分子量聚乙烯树脂(粉料)因加热温度太低或热压保温时间太短还未熔融塑化就进入了保压冷却阶段,因而所获得的超高分子量聚乙烯塑料压滤板仅表层塑化具有非常高的物理机械强度,而内部仍是物理机械强度较低的粉料层,导致压滤机工作时,塑料压滤板就易于破损。

5.5 塑料压滤板产生烧焦发黄、发暗和起泡

在塑料压滤板的压制成形过程中,若加热温度太高或热压保温时间太长,会导致超高分子量聚乙烯树脂产生热降解等现象,严重时甚至造成超高分子量聚乙烯压滤板产生烧焦发黄、发暗和起泡等缺陷,从而严重地影响超高分子量聚乙烯压滤板物理机械强度及其使用寿命。因此,选择适宜的压制时间是非常重要的,通常质量优良的超高分子量聚乙烯压滤板应是半透明状的白色结晶体。

5.6 塑料压滤板易破损

一方面,压滤机正常工作时,因超高分子量聚乙烯压滤板的产品质量较差和强度较低而破损;另一方面,因压滤机的操作不规范,如进“浆”压力过高,所以在压滤脱水操作时,陶瓷泥浆的过滤脱水压榨力过大,一旦超过超高分子量聚乙烯压滤板的抗压强度时,将导致超高分子量聚乙烯压滤板的破损。在确保陶瓷泥浆的过滤脱水操作成本基本不变的情况下,只有选用适宜的进“浆”压力,才能获得最佳的压滤脱水生产效率。

5.7 塑料压滤板与滤布之间漏浆

塑料压滤板与滤布之间漏浆(俗称“爆浆”)就是指在压滤脱水操作时,陶瓷泥浆从塑料压滤板与滤布接触面之间的逸出。造成“爆浆”的主要因素如下:

5.7.1 压滤机的工作压紧力偏低

以目前陶瓷工业广泛应用的液压压滤机为例,分析如下:一方面,因轴向柱塞泵、溢流阀、电磁换向阀和油缸密封件的磨损或损坏等造成油液工作压力的降低;另一方面,因溢流阀的压力值调得太低或电接点压力表的压力值调得太低或损坏等,都会造成油缸活塞所产生的压紧各塑料压滤板与滤布之间的作用力偏小(即压滤机的工作压紧力偏低)。那么,当进“浆”泵(液压柱塞泥浆泵)将陶瓷泥浆强制压入各塑料压滤板与滤布所组成的过滤室后,若此时陶瓷泥浆的过滤推动力(即液压柱塞泥浆泵的输出压力较大)大于各塑料压滤板与滤布的压紧力时,将迫使油缸活塞带动推压板产生退回动作,造成塑料压滤板与滤布接触面之间形成间隙而产生泥浆的泄漏。

5.7.2 塑料压滤板接触面的密封失效

若塑料压滤板密封面粗糙不平、表面划伤、有杂物、滤布不平整(如局部折叠和有异物等)和塑料压滤板变形严重等都将会导致塑料压滤板与塑料压滤板之间的接触面密封失效。压滤机在工作时,具有一定压力的陶瓷泥浆将通过塑料压滤板接触面之间的间隙,因而造成泄漏。

5.7.3 进“浆”泵(液压泥浆柱塞泵)的输出压力偏高

压滤机工作时,若进“浆”泵(液压泥浆柱塞泵)的输出压力调得过高,并将陶瓷泥浆强制压入各塑料压滤板与滤布所组成的过滤室,若陶瓷泥浆的过滤推动力(液压柱塞泥浆泵的输出压力过大)大于各塑料压滤板与滤布之间的压紧力时,将迫使油缸活塞带动推压板产生退回动作,结果导致各滤板接触面之间形成间隙而产生泥浆的泄漏。

5.7.4 塑料压滤板数量不够

由于塑料压滤板破损后未及时加以补充,即使压滤机油缸装置活塞的行程达到最大值后仍不能压紧各塑料压滤板与滤布所组成的过滤室的密封接触面,导致各塑料压滤板接触面之间将形成间隙而产生泥浆的泄漏。

5.7.5 滤布破损

滤布因使用时间过久而造成破损,若不及时修补或更换滤布,也会造成泥浆泄漏。

6 常见故障的解决办法

陶瓷工业超高分子量聚乙烯压滤板的常见故障的解决办法如表6所示。

表6 陶瓷工业超高分子量聚乙烯压滤板的常见的解决办法

7 结语

陶瓷工业超高分子量聚乙烯压滤板在使用过程中,还需要按照操作规程对其进行细心操作使用和精心保养等。因为,如果液压压滤机轴向柱塞泵的输出压力调得过高,陶瓷工业液压压滤机的工作压紧力就会特别大;如果进浆泵(液压泥浆柱塞泵)的输出压力调得过高,那么它将陶瓷泥浆强制压入各塑料压滤板与滤布所组成的过滤室后,陶瓷泥浆的过滤推动力特别大,如此大的作用力必将造成超高分子量聚乙烯压滤板的变形和漏浆等,严重时甚至造成大部分塑料滤板的破损等,这种现象在生产实践中也是屡见不鲜。因此,我们应根据过滤物料(陶瓷泥浆)的p H值、固含量的多少和固体微粒物的粒径等因素选用适宜材质和孔径的高强度优质滤布及适宜的压滤脱水工艺规程,并做好滤布的修补、更换、清洁和洗涤等工作,以确保获得较低的过滤脱水操作成本和较高的过滤生产效率。这样才能最大限度地降低陶瓷工业超高分子量聚乙烯压滤板的故障发生率,从而提高压滤机的生产效率及企业的经济效益。

1 蔡祖光.陶瓷工业压滤机的常见故障及其解决途径(Ⅰ).全国性建材科技核心期刊——陶瓷,2010(6):44~48

2 蔡祖光.陶瓷工业压滤机的常见故障及其解决途径(Ⅱ).全国性建材科技核心期刊——陶瓷,2010(7):31~33

3 张云兰,刘建华.非金属工程材料.北京:轻工业出版社,1987

TQ177.3

:B

:1002-2872(2012)09-0027-05

蔡祖光(1964-),本科,高级工程师;主要从事陶瓷机械的设计与制造工作。