浅谈卫生陶瓷产业的综合节能减排技术*

2012-09-15刘德振袁昌华杜心华郭和琴

刘德振 袁昌华 杜心华 郭和琴

(宜昌长江陶瓷有限责任公司 湖北宜昌 443300)

浅谈卫生陶瓷产业的综合节能减排技术*

刘德振 袁昌华 杜心华 郭和琴

(宜昌长江陶瓷有限责任公司 湖北宜昌 443300)

主要介绍了卫生陶瓷行业节能改造所采用的途径、内容、工艺技术和特点,以及通过这些改造措施可达到每年节约标煤近20%,每年减少一氧化碳排放量3%、二氧化碳排放量1%,这对节能减排及环境保护起到积极作用。

卫生陶瓷 综合改造 节能减排

1 概述

传统卫生陶瓷行业是高能耗产业。其窑炉主要采用的是重质耐火材料,耗能比较高,同时窑炉的烟气及余热没有回收利用,不但使大量的热能随烟气从烟囱排出,而且由于窑炉外壁的热辐射对流使大量的热散失于周围环境中,同时燃料在燃烧过程中会产生更多的废气,污染环境。过度排污造成能源的浪费,卫生陶瓷生产企业综合能耗高,排放物污染严重。此外,目前国内外市场燃煤、燃气供应紧张,价格居高不下,严重制约了卫生陶瓷生产企业的健康发展。为进一步提高陶瓷工业窑炉热效率,降低生产综合能耗,做好节能减排工作,可采用新型窑炉墙体保温材料,以减少窑炉的热量损失,提高热效率和燃料的利用率;同时将烧成窑炉余热用于陶瓷半成品干燥,可替代其它供暖设备,达到节能降耗的目的,以提高能源综合利用率。

通过以上方式进行节能改造,每年可节约标煤约20%;每年可减少一氧化碳可排放量3%,二氧化硫排放量1%,既可以降低生产成本,又达到了清洁生产、改善环境的目的。

2 节能改造主要途径

1)将烧成窑炉余热应用到成形车间进行陶瓷半成品干燥,并对窑炉的燃烧工艺进行改造,可使窑炉的余热得到充分的再利用。

2)采用电机变频技术、电抗节电技术等措施达到节能的目的,从而保证生产长期安全、稳定、高效节能、优化运行、经济合理。

3 节能改造主要内容

根据目前卫生陶瓷生产企业设备、工艺的运行情况、能源消耗情况进行分析,节能改造主要可采取窑炉综合改造,余热综合利用以及电机变频、电抗节电技术等3项措施。

3.1 余热综合利用

陶瓷窑炉余热的特点是量较大,温度不高,纯净无杂质,不含水分,将烧成窑炉余热利用到成形车间进行陶瓷半成品干燥,停止锅炉或其他方式供暖,从而保证生产长期安全、稳定、高效节能、优化运行、经济合理。

3.2 窑炉综合改造

陶瓷窑炉改造可采用新型窑炉墙体保温材料,高速调温烧嘴以及富氧燃烧技术等措施,以提高窑炉的使用性能,增强窑炉保温性能,从而提高窑炉的余热利用率。

3.3 电机变频启动调速及电抗节能技术

将窑炉的排烟风机、余热风机的拖动电机以及球磨机拖动电机改用变频器,实现电机无级调速控制。采用电抗滤波增效节能技术提高企业的整体电耗控制水平,降低总电耗量。

4 工艺技术要求及特点

4.1 余热的收集及利用

隧道窑余热利用可通过旋风加压的方法进行收集,进行2~3次再利用。

4.1.1 窑头烟气的收集利用

利用窑头排烟风机将烟气输送到成形车间的成形线进行热交换后排空。

4.1.2 窑尾余热的收集利用

利用窑尾余热风机将余热输送到成形车间将热量直接排放到成形线上。

4.1.3 出口温度控制

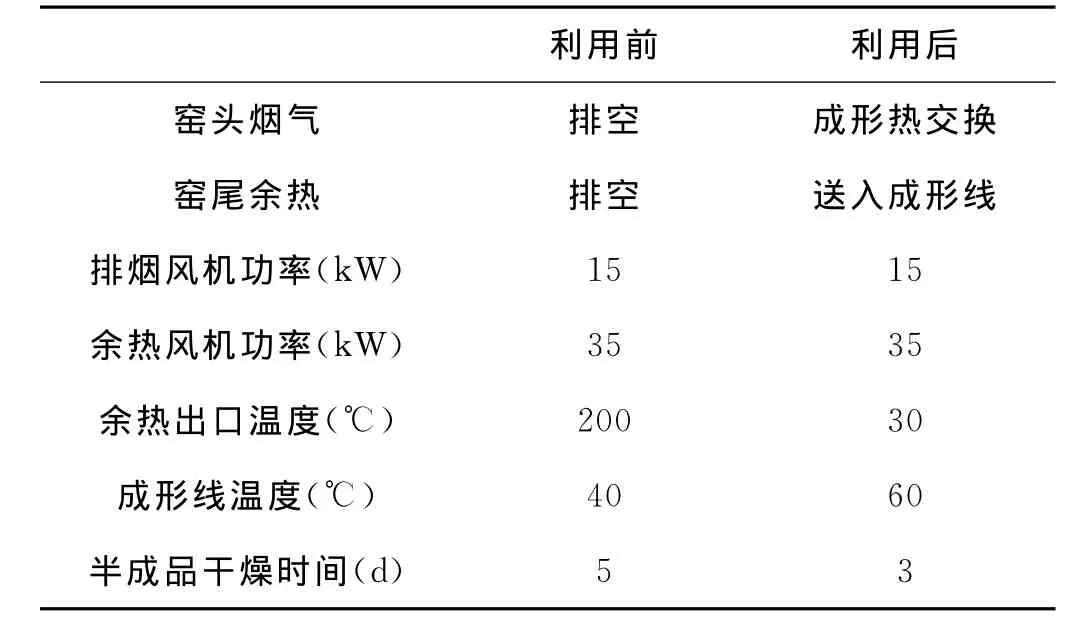

烟气出口温度约为200℃,进行热交换后出口温度约为30℃,正常运行时成形线温度可保持在60℃。

4.1.4 余热利用的技术特点

窑头烟气、窑尾余热被利用前均是通过排烟风机和余热风机排空,在余热利用后不需要增加风机功率就能将余热送入成形车间。

将散热管道(可自制)均匀分布在成形生产线上,使车间热量分布均匀;同时各管道间安装有调节闸板,可根据需要进行温度调节,对提高半成品质量、产量起到积极的作用。

表1 余热利用前后比较

4.2 窑炉综合改造

4.2.1 采用新型窑炉墙体保温材料

传统陶瓷窑炉采用的是重质耐火材料,窑炉供热效率低,且存在保温方面的缺陷,散热严重,能耗较高。将现有陶瓷窑炉改造为节能保温型高效率的窑炉;采用新型窑炉墙体保温材料,主要是轻质隔热保温材料,它是集高效、薄层、隔热保温、装饰、防水、防火、防腐、绝缘于一体的新型节能反射隔热保温材料。轻质隔热保温材料的绝热等级可达到R-30.1,热反射率为90%,导热系数为0.04 W/m·K,能有效抑制辐射热和传导热,隔热抑制效率可达90%左右。

4.2.2 采用高速调温烧嘴

高速调温烧嘴的特点是烧嘴的燃烧气体出口速度可达100 m/s以上,通过掺入二次空气使出口的燃烧气体温度降低到与工件加热温度相接近的温度。因此,采用高速调温烧嘴可强化对流传热,加强炉内气流循环、确保炉温均匀、降低火焰与工件间的温度差,对提高工件加热质量和节能起到积极的作用。

1)采用高速调温烧嘴,可节能15%~30%。

2)燃料产物喷出的速度可达100 m/s以上,加强对流传热,确保炉温均匀(最大温差在±10℃以内),可缩短烧成时间,提高产品质量。

3)燃烧完全,对环境污染小,烟气中一氧化碳含量低于0.1%,可直接排放。

4)烧嘴喷出燃烧产物的温度为120~1 650℃,可任意调节,气氛也可调节,能满足氧化气氛、中性气氛和还原气氛,能适应各类燃气窑炉的要求。

冲突发生后,一师校长经亨颐坚定地支持公民团的正义举动,直到省议会最后被迫取消这个自己给自己加薪的“议案”为止。姜丹书说,“一般民众敢怒而不敢言,此时一师多数学生联合他校同志,赴会旁听,意在临视,难免冲突,卒以打销,人心大快。其影响及于江苏省议会潜泯此议。……是役也,茶肆清谈,称为‘第一师范打省议会’。”在这次运动中,魏金枝是积极的参与者。

5)空间燃烧热值达4.2×108kJ/m3时,高温系数在0.9以上,最高火焰温度可达1 800℃以上。

4.2.3 采用富氧燃烧技术

富氧燃烧是近代燃烧技术的新突破,它是燃料在注入的富氧空气中充分燃烧,热辐射迅速增强的技术。其节能潜力巨大,烟尘在富氧中转化成热能,由于燃烧充分,促进了生产率、产品质量的提高。发达国家称该技术为“资源的创造性技术”,并已经在燃烧的各个领域开始应用。

4.2.3.1 充分合理地燃烧

常规的燃烧过程都存在着不足之处,如局部缺氧会产生不完全燃烧,火焰温度偏低也会产生不完全燃烧,可燃物质变成烟尘被排放掉,既浪费能源,又造成大气污染。富氧燃烧针对缺氧区,局部增氧,使燃烧更加充分,火焰温度提高,辐射强度大幅提升,从而使热能的利用率大幅提高。

4.2.3.2 氧浓度提高,燃料的燃点温度下降

燃料的燃点温度随氧浓度的增加而下降。提高空气中的氧浓度,可使燃料更容易燃烧,同时炉温升高,燃料也更容易燃烧充分,烟尘在富氧中转化成为热能。

富氧燃烧技术可以使火焰温度提高,燃烧反应过程稳定。火焰温度与节能效率密切相关,火焰温度提高,可促进整个燃烧体(炉膛)温度上升。受热物质主要依靠热辐射获得热能,辐射强度与温度的四次方成正比,炉膛温度上升幅度不大,但热辐射强度大幅提高,受热物质更容易获得热量,热效率大幅提高。

4.2.3.4 减少鼓风机进风量和高温烟气的排放量,可降低热能损失

空气中氧气的含量为20.94%,氮气含量为78.097%。在燃烧过程中,氮气带走了大量热量,采用富氧燃烧后可减少进风量20%~35%,既减少了热能的流失,又使排烟温度下降50~100℃。

4.3 电机变频启动调速节能及电抗节电技术

现使用电机均采用直接启动、星-三角启动、自耦降压启动等传统电动启动方式,这些启动方式具有结构简单,造价低的优点,但存在启动方式固定、单一,可靠性差,效率低等缺点。

将窑炉的风机以及球磨机的拖动电机使用变频器,进行节能改造,实现电机无级调速控制,整体提高企业的电耗控制水平。一般可采用F1000-G变频调速技术,该技术对设备保持平衡稳定的拖动力矩,提供与车速、负荷同等的动力,可达到保证质量、节能降耗的目的。

抽余热风机、抽烟风机及鼓风机等通过变频调速后:①有效控制进风量,减少热损失;②有效控制烟气、余热抽出量,便于合理利用;③降低电耗。

通过电机变频改造后可节约电能20%。采用电抗滤波增效节能器可使总电耗降低,节约电能10%。

5 结论

卫生陶瓷行业节能减排的重点是陶瓷窑炉综合改造以及电器设备的改造,在保持原生产能力不变的情况下,降低生产装置能耗,以达到节能环保的目的。在改造中充分考虑能量的合理利用,采用国家指标和行业内的先进生产工艺,增强企业发展后劲,提高竞争力,是占领国内外市场的需要。

总之,卫生陶瓷行业节能减排是必要的,有效利用余热、余压,降低生产装置能耗的技术方案是可行的,其投资风险较小,具有较好的经济效益和社会效益。

TQ174.6

:A

:1002-2872(2012)09-0016-02

刘德振(1965-),大专,高级工程师;主要从事卫生陶瓷的工艺技术研究。