光面爆破在凡口铅锌矿间柱深孔爆破中的应用

2012-09-13孙鹏伟

孙鹏伟

(中金岭南有色金属有限公司凡口铅锌矿, 广东韶关市 512325)

光面爆破在凡口铅锌矿间柱深孔爆破中的应用

孙鹏伟

(中金岭南有色金属有限公司凡口铅锌矿, 广东韶关市 512325)

凡口铅锌矿在间柱采场深孔爆破中,根据周边围岩、矿体和充填体的情况,采用光面爆破方案,在控制采场超采、保护边帮充填方面取得了一定的成效。介绍了爆破参数和装药结构的设计,总结了爆破的效果及存在的问题,并提出了相应的建议。

间柱采场;光面爆破;深孔爆破;装药结构

0 前 言

1982年大直径深孔采矿法在凡口铅锌矿试验成功后,经过将近30 a的改进和发展,最终形成了以VCR法爆破、VCR法拉槽分层侧向爆破和VCR法拉槽全孔侧向爆破3种崩矿方式为主的采矿工艺。大直径深孔采矿法具有生产效率高、安全性好、劳动强度低、爆破效果好、作业成本低等优点,在我国矿山中获得广泛的应用[1]。

凡口铅锌矿(以下简称“凡口矿”)矿体经过40多年的开采,其开采范围遍布上部区域到海平面标高以下650 m的深部矿体。目前,凡口矿使用VCR法回采的矿体既有主矿体的间柱采场,也有深部的间柱采场。采用VCR法回采时,往往会对充填体产生破坏,或者对周边围岩和矿体产生超采,造成矿石的贫化损失,甚至可能导致充填体跨落,严重影响后续的回采作业的安全,给矿山的安全管理带来了诸多隐患。从2008年的18万t技改开始,凡口矿对入窿矿石的品位也提出了较高的要求,因而采矿时要严格控制矿石的贫化。诸多因素促使凡口矿十分注重深孔爆破时对间柱采场周边充填体的保护。

影响矿体回采边帮控制和充填体稳定性的主要因素有矿岩结构、爆破方式、爆破规模、孔网参数和充填体质量、厚度、侧向暴露面积等[2]。结合已有的实践经验,本文对光面爆破在凡口矿深孔爆破中的应用进行探讨。

1 光面爆破理论

大量研究工作表明,炮孔同时起爆时产生的应力波在相邻的两炮孔连心线中点叠加两孔间相向产生的径向压应力变成切向拉应力,当此拉应力超过岩石本身的抗拉强度时,在相邻孔的孔壁首先破坏成裂缝;由于爆破后在两孔中间形成了应力波、爆生气体的叠加带,遇到孔壁上存在的钻孔时形成的微小裂隙,在孔距适当时,裂隙就从孔壁开始向邻孔连心线扩展;同时,孔内爆生气体高速楔入,加大裂隙的破坏,最终两孔之间的缝隙贯通。

可以说光面爆破的机理是合理选择炸药种类、药量(线装药密度)、孔距与最小抵抗线的匹配和不耦合装药结构,以及在短时差起爆等条件下,减少冲击波作用、延长应力波和爆生气体作用时间,以及空孔作用的综合结果[3]。

2 光面爆破技术在凡口铅锌矿的应用

2.1 边排炮孔设计参数

国内外大量的试验研究和生产实践表明,间柱采场进行深孔回采时,靠近充填体的边排炮孔不宜采用集中装药,而应采用空气间隔装药的方式,并控制边排炮孔和充填体的距离,使爆破应力波达到界面时的应力值得到有效的控制:一方面反射拉伸应力超过矿岩的抗拉强度,从而使矿岩得到有效的破碎;另一方面透射压应力值小于充填体的抗拉强度,避免引起相邻充填体的破坏[3]。

凡口矿采用深孔爆破回采时,使用的孔网参数为排距×孔距=(2.0~2.2)m×(1.8~2.2)m,在主矿体矿岩结构较为破碎的采场可以取大值,在深部矿岩结构好、岩石可爆性差的采场取小值。边排炮孔与充填体之间的距离一般为1.0~1.2 m,采场围岩结构不同、周边采场回采边界不同,该距离也有一定的变动,而边孔的装药结构也会随之变化。

2.2 边孔空气间隔装药结构

炮孔装药结构的形式直接影响着爆破时能量在岩层内分布情况,从而影响了岩石块度的形成。与此同时,边孔的装药结构还影响着周边矿房采场充填体的稳定性。为了确保炮孔控制范围内矿岩的有效破碎,同时降低爆破对周边矿房采场充填体结构和稳定性的破坏,防止出现剥落甚至垮塌现象,必须采用控制装药的措施。

空气间隔装药通过减少爆破的初始脉冲压力、减少爆破时压碎区的能量损失,可以相应地提高作用在破碎区的能量和延长爆破脉冲压力的作用时间,从而增加爆破脉冲冲量的方式来改善矿岩的爆破效果[4]。边孔采用空气间隔装药技术一方面可降低爆炸应力波的作用,降低炸药脉冲初始应力,减少或避免对相邻采场充填体的破坏;另一方面可以增强爆生气体的膨胀作用,延长爆破气体的作用时间,最终提高爆破的能量利用率,使采场矿体得到充分破碎,减少挂壁矿和大块的产生。

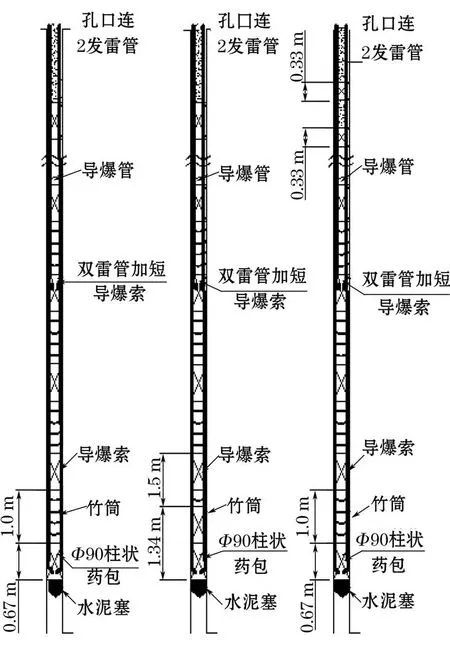

应用边孔空气间隔装药结构时,应考虑到以下因素:一是周边矿房采场充填体强度情况;二是周边矿房采场的开采情况,是否存在超采或者欠采情况;三是采场自身矿岩的性质,包括硬度、裂隙发育情况等。不同的采场情况下,可以通过改变装药长度与空气间隔长度的比值来调节不同位置药量分布情况,从而达到获取最佳爆破效果的目的。在进行侧崩时,有可能因为药量太大或者岩层结构较差等原因,一个采场可能要分几次进行爆破,此时,每次爆破的最后一列也要进行空气间隔装药,这样可以减少爆破对未爆部分的破坏,保护后续作业的安全。图1显示的是装药长度与空间间隔长度比值变化的几种情况:左边是周边矿房采场充填体边界规整、没有超采时的装药结构,结构为每层“1条炸药+1.0 m竹筒”;中间是周边矿房采场存在超采、边界不规整时的装药结构,结构为每层“1条炸药+1.5 m竹筒”;右边是侧崩时最后一列炮孔的空气间隔装药结构,最上面采用切割好的半条药和河沙间隔,可以减少矿石的向后抛掷,减少铲矿前的安全处理工作量。

2.3 最大段药量的控制

在间柱采场的深孔爆破中,可以通过控制最大段药量的方式来减少爆破对周边岩层和充填体的破坏。国内部分矿山结合充填体强度对最大段药量进行过一些计算,认为爆破对充填体的破坏作用,应以透射压应力作为主要依据[5]。以此为依据,根据矿房采场充填体强度的生产记录数据,凡口矿在《生产技术规程》中规定深孔爆破的最大段药量不得超过500 kg。

图1 边孔空气间隔装药结构示意

2.4 起爆顺序及起爆时间间隔

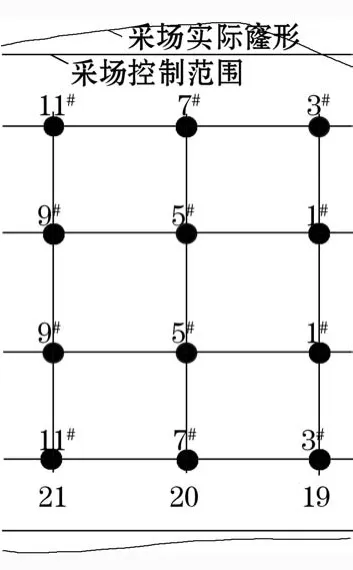

凡口矿深孔爆破采用“V”型起爆顺序,即每一列中间炮孔先行起爆,边排炮孔滞后起爆,但又超前于后一列的中间炮孔。这样的起爆顺序可以使边孔爆破时在向前自由面的基础上增加了向采场中间的自由面,也可减少对充填体的破坏。每一列中间孔与边孔和边孔与后一列中间孔的起爆微差间隔时间为25~50 ms;而采用光面爆破的炮孔之间的起爆微差间隔时间也为25~50 ms。具体见图2所示。

图2 起爆顺序示意

2.5 起爆方式

近几年来,凡口矿深孔光面爆破采用的起爆方式也发生了一些变化,起初是“孔内导爆索+孔内两个有高精度雷管的起爆药包”,两个起爆药包分别放置于炮孔的中间位置和孔口位置,起爆药包是用乳化炸药制成的Φ=35 mm的小药卷,使用该起爆方式时,曾发生过因小药卷质量问题而引起的拒爆现象。现在的起爆方式为“孔内导爆索+孔内有高精度雷管的起爆药包+孔口连接高精度雷管”,孔内起爆药包放置于炮孔中间偏上位置,这样即使在起爆药包失效时,依然可以从孔口起爆。

3 取得的成效与总结

3.1 光面爆破取得的成效

(1)采用深孔采矿法回采间柱采场时,通过光面爆破中空气间隔装药、合理调整边排炮孔设计参数、控制最大段药量、合理确定起爆顺序与起爆间隔等措施,降低了爆破对充填体的破坏,保护充填体的稳定性。

(2)间柱深孔爆破采用光面爆破后,爆破效果比较理想,根据采场的实际情况合理调整装药结构,取得了大块率低、块度均匀、边界平整的良好效果。

3.2 不足之处与改进措施

(1)对于深孔爆破来说,炮孔施工质量直接影响了爆破效果,炮孔偏斜率超出合格范围、炮孔中岩层情况记录不准确等情况会给爆破设计和施工带来不利的影响,使爆破脱离实际情况,可能导致充填体局部破坏甚至是垮塌。

(2)深孔爆破采用了导爆索全孔起爆的方式,由于炮孔直径大于炸药直径,因此在孔内有水的情况下,可能发生炸药没有接触到导爆索的情况,这样可能导致炸药不能起爆,造成爆破事故。

(3)由于采用人工装药,作业人员的技能也影响着装药的质量,从而影响到爆破效果。

对于上述的这些不足之处,凡口矿也采取了一些改进措施,制定了相应的管理方案,有针对性地对作业人员和施工设备进行调配,提高各项作业的施工质量,保证深孔爆破作业流程的顺利进行。

[1]史秀志,邱贤阳,等.凡口铅锌矿无底柱深孔后退式崩矿嗣后充填采矿法[J].采矿技术,2011,11(4):11-12.

[2]姚 曙.异质界面控制爆破技术在凡口铅锌矿的应用[J].采矿技术,2012,12(1):1-3.

[3]钮 强.岩石爆破机理[M].沈阳:东北工学院出版社,1989.

[4]刘颖歆.空气间隔装药在铜绿山矿深孔爆破中的应用[J].爆破,1998(2):55-58.

[5]柯震宇.安庆铜矿矿柱爆破最大单响药量的选择探讨[J].有色金属(矿山部分),1999(2):23-32.

2012-03-15)

孙鹏伟(1986-),男,河南郑州人,助理工程师,从事采矿技术管理工作,Email:winterspw@163.com。