离心式冷水机组防喘振措施分析

2012-09-13吕肖,陈亮

吕 肖,陈 亮

(广州日立冷机有限公司,广东510935)

0 引言

离心式冷水机组是大、中型空调工程中应用最多的机型,尤其是单机制冷量在1200kW以上时,设计时宜选用离心式机组。离心式冷水机组同其它类型机组相比,离心式冷水机组性能系数值高,一般在5.0以上,30%负荷运行可实现无极调节,其耗能指标均为最小。而且,离心式冷水机组运动部件少,故障率低,可靠性高,机组无需大修,只需水系统的清洗,维修费用低。但离心式冷水机组在运行中容易产生喘振 (surge)故障,喘振发生时机身会产生强烈的振动,机组的制冷剂压力和压缩机电流忽高忽低变化剧烈,并伴随着间歇的、很沉闷的气流噪声。过于频繁的喘振还会损坏扩压器和叶轮,给用户的使用带来诸多的不便和不安全因素。所以,喘振在运行中应该绝对避免。

1 离心式制冷压缩机的构造和原理[1]

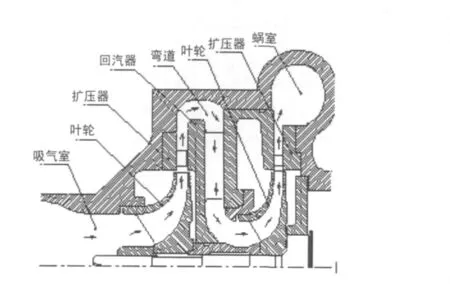

1.1 离心式制冷压缩机构造

图1为两级离心式制冷压缩机的基本结构,其主要部件包括有能量加入的部件——叶轮,无能量加入的固定元件,如吸气室、扩压器、弯道、回流器和蜗壳等。在压缩机理论中常常顺着气体流动路线,将压缩机分成若干个级。所谓级就是由一个叶轮和与之相配合的固定元件构成的基本单元。各个元件的作用:

图1 离心式压缩机结构示意

1)进气室

通常进气室是机壳的一部分,其作用是把气体均匀地引入叶轮进行压缩。

2)叶轮

叶轮是压缩机中最重要的部件。气体在叶轮中随叶轮高速旋转,由于受离心力的作用,以及叶轮内的扩压作用,使气体通过叶轮后的压力升高,此外,气体的速度能也同样得到提高。因此,从能量转换观点来看,压缩机中的叶轮是将机械能传给气体,可以认为叶轮是使气体能量提高的唯一途径。

3)扩压器

气体从叶轮流出时,具有较高的流动流速。为了将这部分动能充分地转变为势能,以提高气体的压力,紧接着在叶轮后设置了流通面积逐渐扩大的扩压器。一般扩压器分为无叶型、叶片型、直壁型扩压器等多种型式。无论何种扩压器随着直径的增大,通流面积都随之增加,使气体流速逐渐减慢,压力得到提高。

4)弯道

在多级离心式压缩机中,为了把从扩压器出来的气体引导到下一级去继续压缩,设有使气流拐弯的弯道。它是由机壳和隔板构成的。

5)回流器

回流器的作用是使气流按所要求的方向均匀进入下一级,由隔板和导流叶片组成,通常隔板和导流叶片整体铸造在一起。

6)蜗室

蜗室的主要目的是把扩压器后面或叶轮后面的气体汇集起来,并引导气体流向排气管道,此外,在汇集气体的过程中,由于蜗壳外径的逐渐增大和通流截面的渐渐扩大,对气体也起到一定的降速扩压作用。

1.2 离心式制冷压缩机的工作原理

离心式制冷压缩机工作时制冷剂蒸汽由吸气口轴向进入吸气室,并在吸气室的导流作用引导下,由蒸发器 (或中间冷却器)来的制冷剂蒸汽均匀地进入高速旋转的叶轮 (它是离心式制冷压缩机的重要部件,因为只有通过叶轮才能将能量传给气体)。气体在叶片作用下,一边跟着叶轮作高速旋转,一边由于受离心力的作用,在叶片中作扩压流动,从而使气体的压力和速度都得到提高。由叶轮出来的气体再进入截面积逐渐扩大的扩压器 (因为气体从叶轮流出时具有较高的流速,扩压器便把动能部分地转化为压力能,从而提高气体的压力)。气体流过扩压器时速度减小,而压力则进一步提高。经扩压器后气体汇集到蜗壳中,再经排气口引导至中间冷却器或冷凝器中。

2 离心式冷水机组喘振机理及危害

2.1 离心式冷水机组的喘振机理

离心式冷水机机组是由离心式制冷压缩机、蒸发器、冷凝器、节流机构和调节机构以及各种控制元件组成的整体机组。图2为离心式冷水机组运行简图。制冷剂在蒸发器内蒸发吸收载冷剂水的热量进行制冷,蒸发吸热后的制冷剂湿蒸汽被压缩机压缩成高温高压气体,经水冷冷凝器冷凝后变成液体,液态制冷剂经膨胀阀节流进入蒸发器再循环,从而制取7~12℃冷冻水供空调末端空气调节。

图2 离心式冷水机组运行流程

2.1.1 小流量产生喘振的机理

当压缩机在设计点工作时,气流的进气角基本上等于工作叶轮的进口几何角,气流顺利地进入流道工作,一般不出现附面层脱离现象,损失小,如图3a所示。压缩机叶轮流道内气体流量的减少时,按照压缩机的特性曲线,其运行的工况点引向高压缩比方向。这时气流方向的改变在叶轮入口产生较大的正冲角,使得叶轮叶片上的非工作面产生严重的气流脱离现象,气动损失增大,并且破坏了正常流动[2],如图3b所示。气体在叶片扩压器中的流动情况也与工作叶轮中的类似,当流道内气体流量减少到某一值后,叶道进口气流的方向就和叶片进口角很不一致,冲角大大增加,在非工作面引起流道中气流边界层严重分离,使流道进出口出现强烈的气流脉动。

图3 流量变换时叶轮进口的流动对比

在压缩机的运转过程中,流量不断减小至Qmin值,压缩机流道中出现流动严重恶化情形,这时叶轮不能有效提高气体的压力,导致压缩机出口压力降低,但是系统管网的压力没有瞬间相应地降下来(冷凝器的压力),从而气流就会从冷凝器倒流向压缩机,一直到冷凝压力低于压缩机出口压力为止,这时倒流停止,压缩机的排量增加,压缩机恢复正常工作。而实际上压缩机在这种条件下的总负荷很小,限制了压缩机的排量,压缩机的排量又慢慢减小,气体又产生倒流,如此反复,在系统中产生了周期性的气流振荡现象,这种现象称为喘振。

2.1.2 高负荷产生喘振的机理

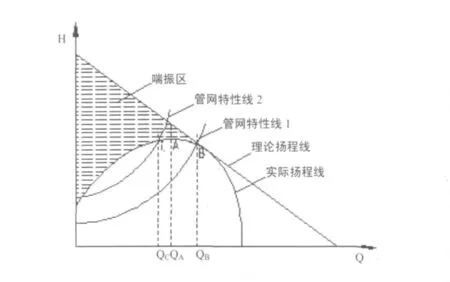

由于离心式制冷压缩机的叶轮结构形式一般都是后弯型,所以理论扬程曲线是一条单调递减的直线[3]。考虑压缩机的损失:机械损失、容积损失、摩擦损失、冲击涡流损失等,离心式制冷压缩机的理论性能曲线和实际性能曲线如图4所示。其中A点为实际扬程最高点 (点A将实际性能曲线分为左支与右支)。机组运行在0到QB区域内,QA点的附近是最佳工作区。高于实际扬程线的外部区域都是喘振区域。

图4 离心式制冷压缩机的特性曲线

由图4可知,随着负荷的增大,冷凝温度逐渐升高,冷凝压力也会升高。如果所要求的冷水水温比较低,则蒸发压力也就比较低,如果这时室外的气温很高,湿度又大 (此工况在我国南方沿海地区的夏季比较常见),则冷却塔的换热效果下降,冷却水温升高,随之冷凝压力也升高。同时如果还有冷却水量不足、制冷系统中有不凝性气体、换热管结垢等现象使冷凝压力进一步提高,则要求压缩机的压头也要进一步提高。一旦冷凝器和蒸发器的压力差大于压缩机的扬程,冷凝器中的气体就会倒流,喘振现象发生。在图4中可直观理解,只要机组运行线在实际扬程线以内,机组就可以平稳运行;超过了实际扬程线,机组就会发生喘振。此外,高负荷也会改变管网的特性曲线,即管网特性曲线左移,迫使机组运行在实际特性曲线左支上。在这种条件下,管网流量的减少极易诱发系统内气流周期性的震荡,即喘振现象的产生[4]。

2.2 喘振运行的危害

喘振现象对压缩机十分有害,主要表现在以下几个方面:

1)喘振时由于气流强烈的脉动和周期性震荡,会使机组工况大幅度地波动,对一些工艺要求严格场合,会破坏其系统的稳定性。

2)会使叶片强烈振动,叶轮应力大大增加,噪声加剧。

3)引起静部件的摩擦与碰撞,使压缩机的轴产生弯曲变形,严重时会产生轴向窜动,碰坏叶轮。

4)加剧轴承、轴颈的磨损,破坏润滑油膜的稳定性,使轴承合金产生疲劳裂纹,甚至烧毁。

5)损坏压缩机的级间密封及轴封,使压缩机效率降低。影响与压缩机相连的其他设备的正常运转,干扰操作人员的正常工作,使一些测量仪表仪器准确性降低,甚至失灵。

一般机组的排气量、压力比、排气压力和气体密度越大,发生的喘振越严重,危害越大。

3 防喘振措施

3.1 制冷剂管路旁通设计

旁通设计在离心机组防喘振应用中属于等流量控制范畴。它通过旁通阀使冷凝器中的高压气体或液体进到蒸发器中,降低冷凝器的压力并提高蒸发器的压力,降低了压缩机的压头,同时增加了压缩机的流量,以此改善工况来防止喘振。虽然这种调节方法是不经济的[5],但从设计成熟性、生产经济性考虑,多数离心机组厂家都有旁通设计的成熟产品。笔者所属日立冷机公司的产品,在单独旁通冷媒液体时,机组可以在20%低负荷情况下稳定运行;气体和液体双重旁通设计时,可以保证机组在10%左右的低负荷状态下运行。

3.2 进口导叶控制

进口导叶使叶轮进口的绝对速度有预旋,从欧拉公式[1]可知导叶旋转不仅使能量头改变,同时也使流量改变达到调节制冷量的目的。通过导流叶片的调节可以使压缩机在最大压头下任意点运行。当机组负荷降低时,导流叶片开始关闭,机组平稳减载到所需的负载。采用进口导叶调节可使喘振点在很小制冷量处才发生。例如美国开利公司和重庆通用机器厂 (现已被美的集团收购)生产的制冷机组,采用改变进口导叶及无叶扩压器出口宽度的双重调节,可以做到在10%负荷下不喘振,但此时的空转功率较大,亦不经济。

3.3 改变转速调节

压缩机转速改变,压缩机的性能曲线将随着移动,可以增加稳定工况区域,它适用于蒸汽轮机、燃气轮机拖动的机组,是一种比较经济的调节方法,只是调节后的工作点不一定是最高效率点。但对电动机拖动的机组,为了便于变速,就要用直流机组或采用变频方法,这会使设备大大复杂化,同时造价也高。不过在离心式冷水机组市场份额中,仍然有以交流异步变频和磁悬浮为代表的品牌机组,例如约克、麦克维尔、三菱、格力等。需指明一点,若考虑实际运行能耗、设备投入、调试维修等诸多因素,行业中也普遍存在另一个观点——“所有压缩机中,离心压缩机也许是最不适合于使用变频技术的”。

3.4 多级压缩设计

离心式压缩机出口的速度可分解为切向速度和径向速度。切向速度取决于叶轮的直径与叶轮的转速,径向速度与制冷剂流量成正比。要有效避免喘振,必须控制好速度与切向速度的夹角不能小于一定值。特灵公司的离心机组是主流品牌中极少数采用三级压缩技术的典型产品。在保证压比的前提下,采用低转速设计,降低切向速度的同时保持径向速度,提高速度与切向速度的夹角,从而克服喘振问题。通常情况可在10%~20%低负荷区运行不发生喘振。不过喘振是离心式压缩机的固有属性,只要低负荷运行到喘振流量,多级离心机照样喘振,而且任何一级发生喘振,都会影响到整台机组的正常工作。

3.5 采用可转动的扩压器调节

具有叶片扩压器的离心压缩机,其性能曲线较陡,且当流量减小时,往往首先在叶片扩压器出现严重分离导致喘振。但如能改变扩压器的进口角以适应来流角,则可使性能曲线向小流量区大幅度移动,扩大稳定工况范围,使喘振流量大为降低,达到防喘振的目的,并且压力和效率变化很小[6]。该防喘振控制方式,在开利的产品中已得到具体的应用,但目前而言,此调节机构复杂不说,其运行低负荷时仍须采用热气旁通予以辅助调节。

3.6 可移动式扩压腔

喘振的诱发因素是冷凝压力与蒸发压力压差过高或压缩机流量过低。也就是说在部分负荷时喘振是很容易发生的。对于离心机组来说,当运行负荷降低时,压缩机的导叶逐渐关闭,吸气量降低,如果扩压腔的通道面积不变,则气体的流速降低。当气体的流速无法克服扩压腔的阻力损失时,气流会出现停滞,由于气体动能的下降,转化的压力能也降低。当气流体压力小于排气管网的压力时,气流发生倒流,喘振发生。麦克维尔的DistinctionTM系列机组采用了此控制方式,其双级压缩离心式冷水机组可在5%的低负荷运行[7]。

3.7 多级进口导叶调节控制

这种控制主要针对多级压缩机型。由上已知,为了使离心压缩机能在较宽的流量范围内稳定工作,常用进口导叶对其进行调节,为了达到更好的调节性能,在每一级的叶轮进口处安装可转动调节流量的导叶机构,对进气气流进行限流、预旋,减少进气损失,降低喘振发生几率。三菱离心式冷水机组已采用了此调节手段,并和其旧机型的调节方式做了相关的试验对比。其产品采用 “进口导叶+热气旁通+变速”复合调节形式,可使机组在20%~50%的低负荷区高效运行[8]。

3.8 优化设计配置方案

离心式冷水机组预防喘振除了从机组设计考虑出发,还可全面考虑机组运行环境及外围配置。

1)在项目选型时,特殊使用场合要特殊应对设计。例如日本工业协会针对本国的环境特点,冷冻机标准冷却水的进出口的设计温度定为 32~37℃。用来削弱潮湿闷热的自然环境对机组运行产生的不利因素;

2)如果项目工程的冷负荷波动较大,但周期明显,频率不大,可选择双机头的离心机组或离心机组搭配螺杆机组的运行方案。尽量避免离心压缩机在低负荷下工作运行;

3)监测蒸发压力、冷凝器压力、冷冻水/冷却水水温、冷冻水流量等核心要素,开发相关控制程序,使机组能够在避开喘振的工况下稳定运行,增强机组的自适应能力。

4 总结

目前离心式压缩机技术已发展得颇为完善,离心式冷水机组在市场中的应用也较为成熟。但笔者认为,在当前的基础上再次分析离心式冷水机组的喘振机理及其防喘振措施是十分有必要的。希望本文能够为业内相关技术人员带来一定的帮助,为今后离心式冷水机组的开发应用提供一定的指导或借鉴意义。

[1]徐忠.离心压缩机原理[M].北京:机械工业出版社,1990

[2]宋芳,王宇.离心式制冷压缩机的喘振与预防措施[J].山西建筑,2008,34(17):340-341

[3]屠大雁,刘鹤年,马祥王官,等.流体力学与流体机械[M].北京:中国建筑工业出版社,1994

[4]何灏彦.离心式压缩机的喘振成因及防止措施 [J].化工设计通讯,2003,29(4):45-48

[5]缪道平,吴业正,邬志敏,等.制冷压缩机[M].北京:机械工业出版社,2001

[6]姜培正.过程流体机械[M].北京:化学工业出版社,2001

[7]McQuay Air Conditioning Application Guide AG 31-002:10-11

[8]Wataru Seki,Kenji Ueda,Yoshinori Shirakata et al Technical Review[J].Mitsubishi Heavy Industries,Ltd 2006,43(2):40-44