直接空冷系统椭圆翅片管管束传热与流动性能的数值分析

2012-09-13王从飞黄文慧

王从飞,刘 斌,范 薇,黄文慧

(1.中国制冷学会,北京100142;2.中国中元国际工程公司,北京100089;3.国内贸易工程设计研究院,北京100069)

1 前 言

直接空冷系统因其具有设备投资少,系统简单,节约水资源等优点,能很好地是适应富煤缺水地区的火电厂建设,因而近年来在国内外获得了快速的发展。

直接空冷系统中主要有三种空冷元件可供选择,即:大直径扁管扁钢管钎焊铝蛇形翅片管 (单排管翅片换热器);热浸锌大直径椭圆钢管套矩形钢翅片管 (双排管翅片换热器);大口径热浸锌椭圆钢管绕椭圆翅片管 (三排管翅片换热器)。目前应用于单排管的大直径扁钢管钎焊铝蛇形翅片管,具有潜在的应用前景。早期开展了关于椭圆翅片管空冷凝汽器空气侧流动与传热特性的研究[1-2],屠珊等[3]对椭圆翅片管空冷器流动传热特性的进行了研究;明廷臻等[4]对椭圆管矩形翅片空冷器流体流动与传热特性进行了数值分析;石磊等[5]对椭圆管双排管外空气流动和传热性能进行了数值研究。

大口径热浸锌椭圆钢管绕椭圆翅片管已用于直接空冷凝汽器管束,但使用效果的报道很少。三排管是热浸锌椭圆管绕椭圆翅片的管束,翅片是缠绕在椭圆基管上的,翅片间没有空气流动干扰,具有空气侧流动阻力较小、换热系数较高、使用寿命长(热浸锌处理)、清洗效果好、技术成熟等优点,因此在我国西北地区已建的直接空冷机组中应用还是相对比较广泛的。程远达[6]、石磊[7]等人通过数值计算的方法研究了三种空冷元件的流动换热特性,但由于翅片的厚度相比管径而言,尺度比相差较大,作者没有考虑翅片厚度的影响,翅片的厚度可能对换热产生一定影响。再者,西北地区冬季寒冷,气温在0℃以上的持续时间较长,三排管直接空冷凝汽器存在着管束容易冻结等问题。因此,有必要对三排管直接空冷凝汽器空气侧流动及换热性能进行细致分析,为机组的优化设计及运行管理提供依据。

2 数理模型

2.1 物理模型

本研究基于现有的热浸锌椭圆管绕椭圆翅片管束建立相应的物理模型,如图1所示。其中,图1左为翅片管束的正面示意图;中间为翅片轴向布置的示意图,气流自上而下流过翅片管管束;右图为放大的单个基管和翅片的截面图。

从图1可看出,物理模型具有对称性,因而计算区域选取两根相邻基管之间区域的1/2,如图1阴影部分所示的区域,宽度为23.5mm;沿基管长轴方向上,翅片管交错布置,选取三排管为计算区域。翅片沿轴向方向按一定的间距排列 (如图1侧图所示),呈周期性变化,其中第一排翅片间距为5mm,第二排与第三排管间距为3mm,同样计算区域选取一半距离 (如图中虚线所示),为7.5mm。考虑到流动入口效应的影响,为保证进入翅片区的流体可以达到充分发展,因而对进口长度适当的增加。模型如图2所示。

2.2 模型假设

假定模型流动与换热的过程是稳态,入口处气流速度、温度呈均匀分布;忽略椭圆基管与翅片间的辐射换热,假定翅片根部温度与椭圆管外壁面温度相同。

2.3 边界条件与网格剖分

模型的入口设置设定为速度入口边界,来流气流温度为305K;出口边界设为压力出口条件;翅片为固体,材质设定为Al,通过导热和表面对流换热进行热量传递;椭圆管内壁面设为等温条件,壁面无滑移;其余表面均设置为对称边界(Symmetry)。

考虑到翅片厚度仅为0.3mm,相比于模型的整体尺寸,尺度比相差很大。翅片处的网格进行了细致划分,并进行网格独立性校验,最终选取网格数量为602万。

2.4 数学模型

由于RNG k-ε模型能更好地处理高应变率及流线弯曲程度较大的流动,优于标准k-ε方程,考虑到本计算中流通的弯曲变化程度,选取RNG k-ε计算模型。计算采用有限体积法,压力与速度耦合采用SIMPLE算法进行求解,离散项采用二阶迎风格式。

3 数据处理

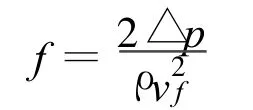

摩擦系数由下式确定:

式中:△p为空气进出口压降;vf为空冷凝汽器迎面风速。

对流换热系数由下式计算:

式中:Q为空气和扁平管基管以及翅片之间交换的热量;A为扁平管基管以及翅片面积之和;△t按对数平均温差计算。

式中,tf″为流道出口温度,tf′为进口温度,tw为壁面温度值。

4 计算结果与讨论

4.1 翅片间的压力分布

图3给出了A-A截面处在不同迎面风速下的压力分布。从图中可看出,随着流动工质移向下游,压力不断减小,在椭圆管的迎风侧由于流动滞止点的存在,压力会有所增高。随着迎面风速的增加,压力分布情况类似,但出入口间的压差增大,也即流经翅片所受的阻力增加,功耗增大。

图3 不同迎面风速下翅片间A-A截面处压力分布云图

4.2 翅片间的速度分布

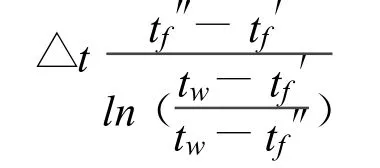

图4给出了A-A截面处在不同迎面风速下的速度分布。当空气流经椭圆基管表面时,流速缓慢增加,随着通道面积增加,在背风面上,速度等值线逐渐变得稀疏,尾部出现涡流区。前排翅片影响后排翅片的速度分布,后排翅片的速度变化相对较为平缓;基管尾部的尾迹区随着迎面风速的增加略有增大。

4.3 翅片间的温度分布

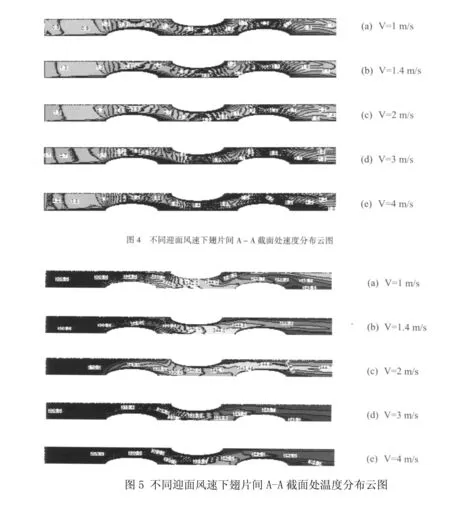

沿工质流动方向,空气不断被翅片和基管加热,温度不断上升。因而,随着排数的增加翅片的效率是不断降低的。从图5温度分布图可看出,在基管迎风侧温度等值线细密,温度梯度较大,换热较强烈;而在基管背风侧,温度梯度明显减小,温度分布曲线变疏,温度升高速率减小。这主要原因是流体与翅片壁面温差减小,热驱动力减弱,换热能力减小。在椭圆管尾迹区内,由于绕流脱体作用,流体出现扰动,湍动能的增大强化了流动换热。随着迎面风速的提高,翅片与空气的换热效果不断增强,出口空气温度不断降低。

4.4 迎面风速对流动和换热的影响

汽轮机额定功率或铭牌功率 (TRL)工况下,三排管翅片在不同迎面风速下,平均传热系数的变化情况如图6(a)所示;流动阻力的变化情况如图6(b)所示。随着迎面风速的增加,翅片换热系数和流动阻力都有所增加。

图6 流动和换热特性随迎面风速变化

5 结论

对不同迎面风速下直接空冷系统空凝器三排管外空气侧进行数值分析,结合获得的速度场、温度场进行比较分析。计算结果表明:随着迎面风速的增大,椭圆管后部的尾迹区增大,扰动增强,换热能力相应的增大;管排数增加,流体与翅片间的换热的温差减小,也即热量传递的推动力减小,后排管的换热能力逐渐减小;三排管的流动阻力和传热系数随着迎面风速的增加而增加。

[1]Meyer CJ,Kroger DG.Numerical investigation of the effect of fan performance on forced draught air-cooled heat exchanger plenum chamber aerodynamic behavior.Applied Thermal Engineering,2004,24(2):359-371

[2]Giovanni L,Umberto M.An experimental investigation of heat transfer and friction losses of interrupted and wavy fins of fin and tube heat exchangers International Journal of Refrigeration,2001,24(5):409-416

[3]屠珊,杨冬,黄锦涛,陈听宽,罗毓珊.椭圆翅片管空冷器流动传热特性的研究[J].热能与动力工程,2009,15(89):455-458

[4]明廷臻,党艳辉,刘伟,黄素逸.椭圆管矩形翅片空冷器流体流动与传热特性数值分析[J].化工学报,2009,60(6):1380-1384

[5]石磊,邢苍,李国栋,等.双排管外空气流动和传热性能的数值研究[J].动力工程,2008,28(4):569-572

[6]程远达.直接空冷式翅片管及空冷凝汽器单元流动与换热的数值研究[D],北京交通大学,2008

[7]石磊,石诚,刘海锋,等.三排管外空气流动和传性能的数值研究[J].热力发电,2009,38(5):23-26