精密锻造装备技术的发展现状与未来趋势

2012-09-12赵婷婷山东理工大学机械工程学院

文/赵婷婷·山东理工大学机械工程学院

崔来胜·淄博奥瑞科机电科技有限公司

毕义俭,岳昆鹏·山东科汇电力自动化有限公司开关磁阻电机事业部

张元良,朱元胜·青岛青锻锻压机械有限公司

精密锻造装备技术的发展现状与未来趋势

文/赵婷婷·山东理工大学机械工程学院

崔来胜·淄博奥瑞科机电科技有限公司

毕义俭,岳昆鹏·山东科汇电力自动化有限公司开关磁阻电机事业部

张元良,朱元胜·青岛青锻锻压机械有限公司

精密锻造技术是先进制造技术的重要组成部分,是支撑国家汽车工业、高速列车、飞机制造、船舶制造、航空航天以及能源工业、兵器工业等众多行业的重要制造技术。精密锻造技术是净成形或近净成形的标志性技术,是锻造行业生产技术发展的终极目标,所成形的精锻件具有与最终零件相一致的形状尺寸、高精度、低表面粗糙度值。精锻件只要少量切削加工或无切削加工,就可直接用作最终零件,不仅减少了传统制件的切削量,减少了材料和能源消耗与加工工序,降低了生产成本,提高了生产效率和产品质量,提高了企业产品的市场竞争力,而且还使得金属流线沿零件轮廓合理分布,获得更好的材料组织结构与性能,在更轻的制件质量的基础上,具有更高的产品安全性、可靠性和使用寿命。

我国的精锻技术已走过了五六十年的发展历程,生产的产品从冷压螺栓到冷挤花键,从精锻锥齿轮到精锻叶片,从精锻汽车车桥、精锻列车钩尾框到精锻飞机整体隔框;生产用的材料从碳钢、铝合金、钛合金、合金钢和高强度钢到硬质合金;工艺则从热精锻、等温精锻、温精锻到冷精锻。随着社会经济与工业生产的不断发展,精锻产品种类越来越多,用途越来越广,所生产的精锻件达到了7级精度与表面粗糙度R a为1.6μm的产品技术指标要求。但是,在2010年我国生产的1028万吨锻件中,精锻件还不足5%。在低碳经济、绿色工业的推动下,更多的锻造企业拥有精密锻造的技术,更多的金属零件通过精密锻造生产是锻造行业未来发展的趋势。

关键技术

锻造是利用设备和模具对金属锻坯施加压力,使其产生塑性变形以获得一定形状和尺寸锻件的加工方法。锻造分自由锻、模锻和特种锻造。镦锻、辊锻、轧锻、挤压、旋压、辗压等坯料体的塑性成形工艺可归类于特种锻造。精密锻造是获得与最终零件接近一致锻件的锻造方法的统称。

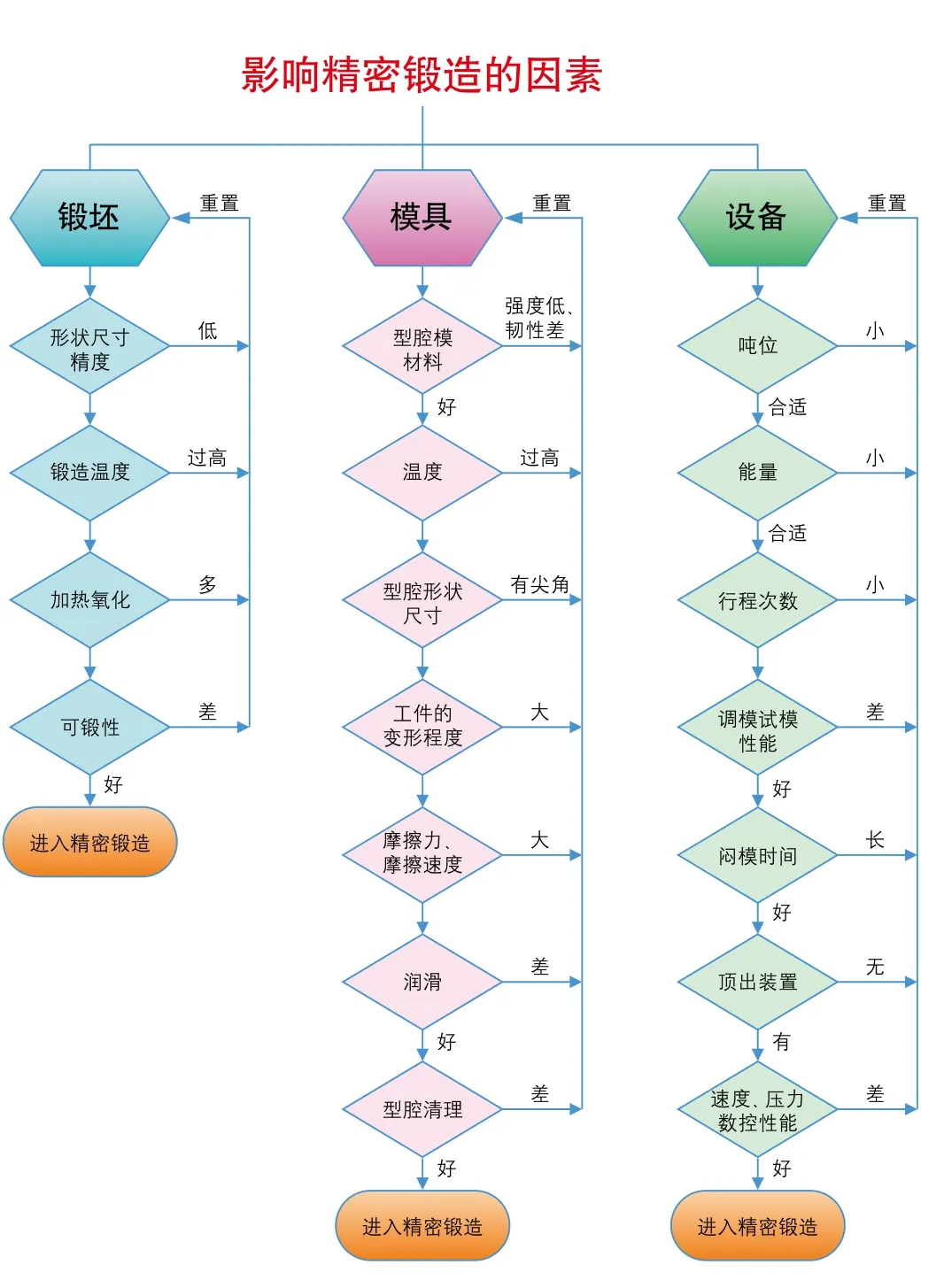

影响精密锻造的因素有以下三种:

⑴与锻坯有关的因素。如锻坯形状尺寸精度、锻造温度、可锻性、加热和氧化情况等。

⑵与模具有关的因素。如型腔模材料、温度、型腔形状尺寸(拔模斜度、圆角半径等)、工件变形的程度、型腔清理、摩擦力与摩擦速度、润滑条件等。

⑶与设备有关的因素。如设备吨位、能量、行程次数、调模试模性能、闷模时间、顶出装置和送料装置等,最新的关键指标还包括速度、压力的数控性能等。

图1 影响精密锻造的因素

因此,锻造技术的三要素可概括为:锻坯、模具和设备。

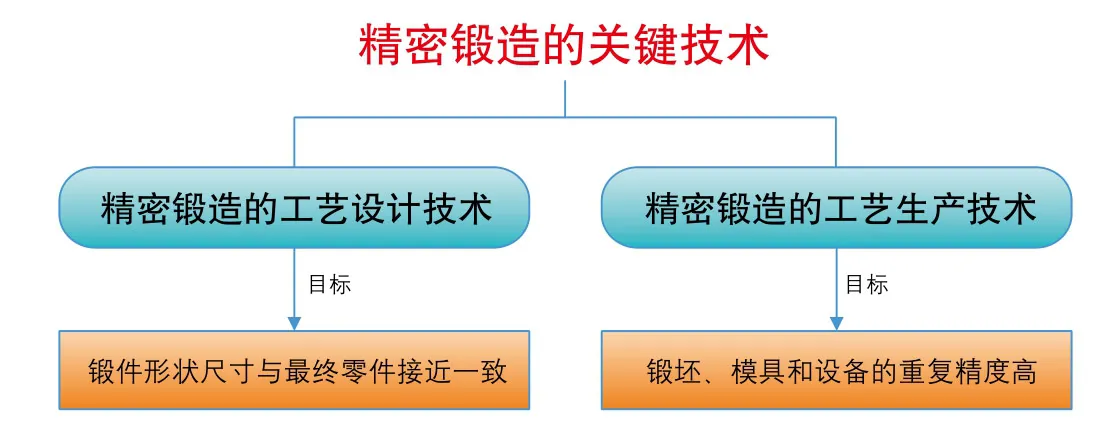

在锻件的生产过程中,有效保持锻坯、模具和设备这三要素的各参数高精度地重复,不发生变化,参数稳定一致,从而使所生产的锻件形状尺寸稳定一致,则能够得到公差小的高精度锻件。由此可知,锻造三要素重复精度是精密锻造工艺的生产条件,是精密锻造的关键技术之一。

锻件的形状尺寸越接近最终零件,切削加工余量越少,就越接近净成形。例如,最终零件的外形没有拔模斜度,则锻件的拔模斜度越小越接近精密锻造。由此,锻件形状尺寸与最终零件接近一致是精密锻造工艺的设计条件,是精密锻造关键技术的另一目标要求。

综上所述,精密锻造的关键技术是其工艺设计技术和其工艺生产技术,目标是使锻件形状尺寸与最终零件接近一致,并使锻坯、模具和设备所提供的成形工艺参数保持高的重复精度。

图2 精密锻造的关键技术

精锻设备现状与存在的问题

我国的精锻技术在国家经济需求的推动下,发展速度较快。随着制造业的不断提升,精密下料、少无氧化加热等技术的进步,锻坯技术已趋于成熟。在多工序、多工位的工艺支撑下,各工位的工件变形程度减小,锻件形状尺寸的合格率得到了有效保证,加之计算机三维软件辅助的CAD智能设计、CAE智能分析、CAM智能制造技术的应用,使模具技术也逐步趋于成熟。而长期以来,精密锻造所用设备几乎没有得到实质性的改进。落后的设备技术成为精锻技术进一步发展的瓶颈,现对设备技术的现状与存在的问题作如下分析。

锤上模锻

长期以来,锤上模锻是我国模锻生产的主要方法。锤上模锻长期沿用传统的气动锻锤,近期的新进展是液压锻锤的应用。液压锻锤的打击能量可数控,锻造精度高于气动锻锤。但是,无论是气动锻锤还是液压锻锤,都存在如下问题:一是没有封闭的锤身,其砧座下模与锤身和上模分离,上模、下模分别受地面振动影响,难以保持打击力的重复精度和位置重复精度;二是锤击速度过快,模具受冲击力过大,模具磨损快;三是难以强力顶出。因此,使用锤类设备进行锻造生产,拔模斜度大,锻件公差大,难以生产出精密锻件。

摩擦压力机上模锻

长期以来,摩擦压力机上模锻是我国半精锻生产的主要方法。相比锻锤,摩擦压力机具有封闭机身、下模稳定的优势,但存在的问题有:打击能量不能数字化重复控制,打击力误差大,摩擦传动能耗很大。所生产的锻件,虽然比锤上模锻的锻件精度高,但难以满足高精度锻件的要求。如果解决了摩擦压力机存在的问题,精密锻造技术将得到进一步发展。

离合器式螺旋压力机上模锻

离合器式螺旋压力机又称高能螺旋压力机,属于压力限定性设备,其压力由离合器控制。在锻件的生产过程中,若能够保持压力高精度的重复,则所生产的锻件精度就高。但该类设备有两套主运动系统,存在能耗大、闷模时间长、易出故障及难维护的问题。如果解决了离合器式螺旋压力机存在的问题,精密锻造技术也将得到更广泛的发展。

电动螺旋压力机上模锻

电动螺旋压力机适合精密锻造,现有的德国技术机型由变频电机驱动。虽然该机型的打击能量可以设置,但存在电机发热较大、能耗较大、启动性能差的问题。解决了电动螺旋压力机存在的以上问题,将使精密锻造技术得到快速发展。

液压机上模锻

液压机是压力限定性设备,属于静压力成形。液压机适合慢速的精密锻造工艺。现有液压机由阀控液压系统驱动,存在阀易损、耗能大、发热大的问题,部分带有调压调速设备的液压系统需要水冷却,如图3所示。解决了液压机存在的问题,将使液压机上精密锻造技术得到迅速发展。

曲柄压力机上模锻

曲柄压力机又称热模锻压力机,是位置限定性设备,比较适合生产精密锻件,但存在如下问题:一是闭式模锻易闷车,开式模锻飞边大;二是巨大的飞轮惯性与机身受力的弹性变形,可导致调模困难和闷车故障;三是存在电机空转耗能和摩擦离合器耗能的浪费现象。解决了曲柄压力机存在的问题,将使曲柄压力机上精密锻造技术得到进一步的发展。

综上所述,模锻设备存在的问题是制约精密锻造技术进一步发展的瓶颈。

图3 液压系统的控制阀与水冷系统

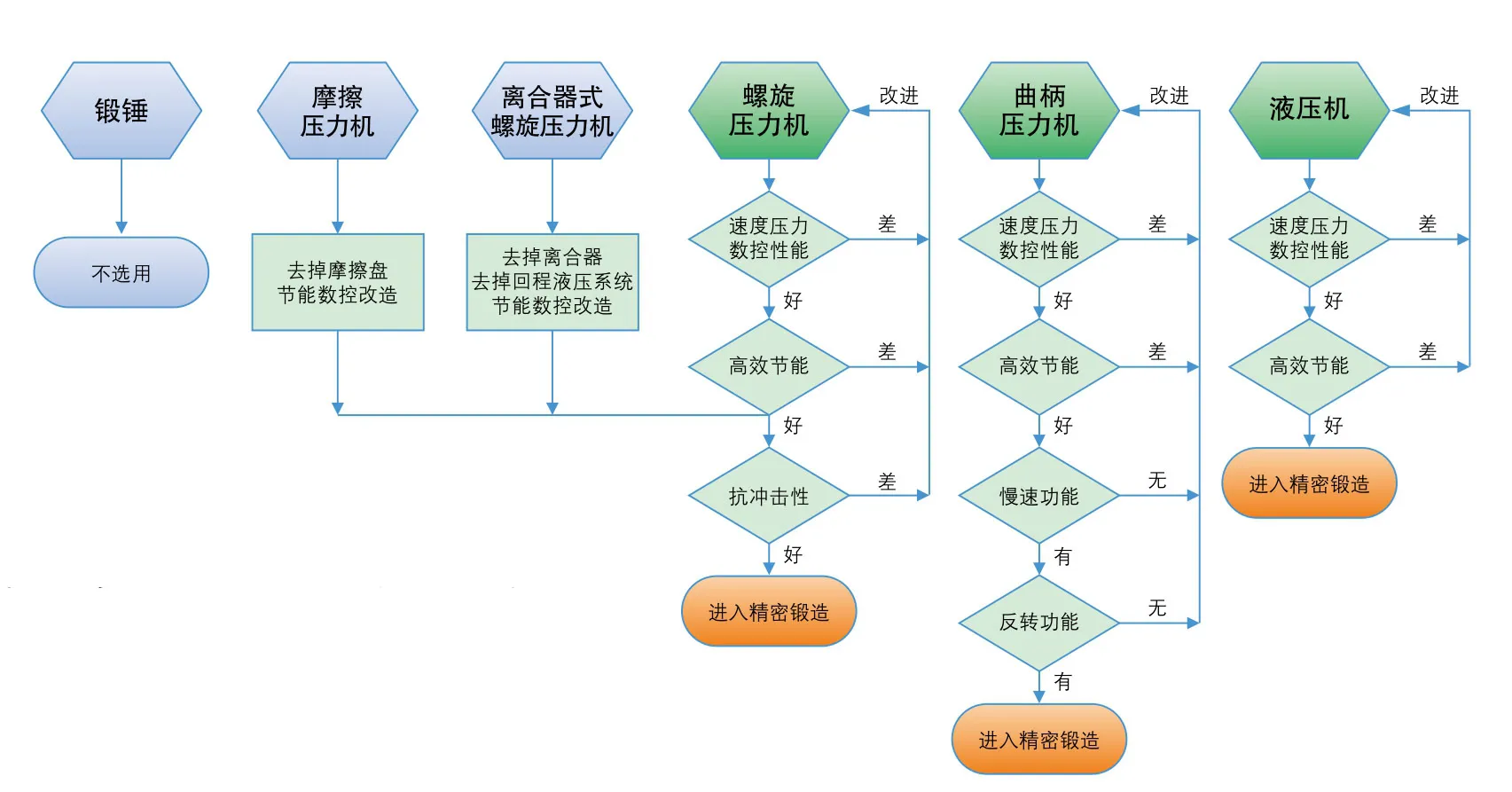

设备问题的解决和精锻技术的实现

为了解决锻造设备存在的问题,国外最新的技术是采用永磁交流伺服驱动,这种方式虽然实现了精确数控,但交流伺服存在启动电流大、抗冲击性能差和价格昂贵的缺陷。

进入21世纪,开关磁阻数控系统技术的成熟为解决锻造设备存在的问题提供了有效的、可行的和实用的解决方法。开关磁阻电机的转子既无绕组,也无导体、永磁体,抗冲击性好,启动性能好,高效节能(比变频调速节能10%以上),自动数控,特别适合锻造设备的性能需求。采用开关磁阻电机改造设备后,增加了设备的数控功能,取得了节能效果,完善了设备的性能,实现了精密锻造技术的进一步发展。

在开关磁阻设备出现之前,有的企业投入巨资进口国外的交流伺服设备;在开关磁阻设备出现之后,众多企业不再购买进口设备,而是改造现有设备或购置开关磁阻设备,进行精密锻件的生产。

在政府部门节能政策的导向下,对传统设备进行节能数控改造正在各地的锻造行业实施。通过对设备的改造,既解决了设备存在的问题,又使生产技术得以提升,继而可实现精密锻件的生产,如图4所示。通过对设备的改造,企业无需投资购置专用精锻设备,节省了精锻件生产的设备投资和使用费用,有效地促进了精锻件生产的快速发展。

图4 实施精锻生产技术的途径

图5 节能数控螺旋压力机

通过采用开关磁阻电机及其数控系统,对锻造设备进行改造,从而获得节能数控功能,是实现精密锻造的最佳方案。改造后的锻造设备具有了高效节能、数控性能好、启动性能好、抗冲击性能好、可靠性高的优势,有效地解决了模锻设备所存在的问题,为精密锻造技术提供了工艺参数重复性能高的精锻工艺生产条件。具体技术有如下几种。

节能数控螺旋压力机上精锻技术

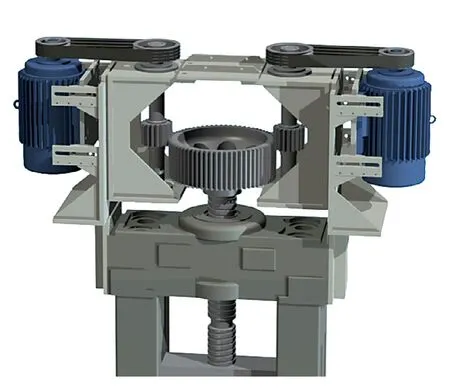

图6 开关磁阻电机直驱螺旋压力机

将原摩擦压力机的摩擦盘去掉,通过花键机构或直齿轮螺旋运动机构,实施摩擦压力机的改造,如图5所示。去掉原离合器式螺旋压力机的离合器和回程液压系统,采用开关磁阻电机驱动螺旋压力机,如图6所示。低速开关磁阻电机可以直接驱动螺杆,也可以采用电机转速额定值750r/min,通过一级减速系统驱动螺杆。将锻坯置于螺旋压力机的模具上,开关磁阻电机驱动螺旋副与滑块运动,数控系统通过电机速度数控打击能量,压力由吨位仪数字化显示,开关磁阻电机驱动螺旋副带动滑块频繁启停换向运动,解决了摩擦压力机所存在的问题。相比摩擦压力机节能67.86%,还解决了离合器式螺旋压力机所存在的问题,结构简单,免维护,也解决了变频螺旋压力机所存在的问题,节省了风冷系统,实现了打击速度、打击能量、打击力的数字化重复性控制,有效地提高了锻件的重复精度,如图7所示。

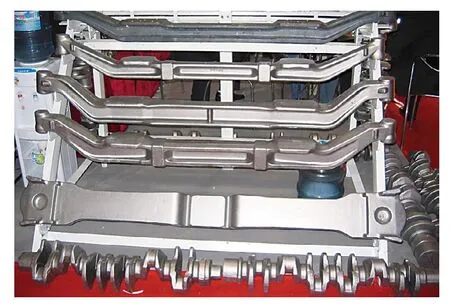

图7 开关磁阻螺旋压力机上生产的精锻件

节能数控曲柄压力机上精锻技术

采用开关磁阻电机驱动曲柄压力机,将锻坯置于曲柄压力机的模具上,离合器在零速时结合,开关磁阻电机驱动曲柄与滑块运动,小惯量飞轮实施全速降,数控系统通过电机速度数控打击能量,压力由吨位仪数字化显示,滑块停则电机停。此技术没有了电机空转能耗和离合器结合能耗,节能效果显著。同时,调模时电机控制滑块慢速下行,滑块不过下止点可反转上行,彻底解决了离合摩擦、调模试模困难和闷车故障的问题,实现了精密锻造的无故障运行。

节能数控液压机上精锻技术

采用开关磁阻电机驱动液压泵,将锻坯置于液压机的模具上,滑块的速度由开关磁阻电机数控液压泵的转速控制,滑块的压力由开关磁阻电机转矩数控液压泵的压力控制,实现了无阀数控液压系统,节能效果显著,彻底解决了液压系统的阀故障问题和油发热问题,实现了精密锻造速度和压力的数字化重复性控制。

发展趋势

在低碳经济和绿色工业的推动下,锻造设备的节能数控技术将为精密锻造带来新一轮的技术进步,使精密锻造技术在节能降耗、自动数控、降低成本、降低故障率、提高模具寿命方面取得突破。

精密锻造技术的发展趋势可从以下三个方面进行概括。

设备技术

⑴由于锻锤设备的上、下模分别振动,难以生产高精度的精锻件,且振动影响周围环境。因此,随着技术的进步,锻锤将被逐步淘汰。

⑵现有的摩擦压力机、液压式螺旋压力机、离合器式螺旋压力机、曲柄(热模锻)压力机、液压机将在政府节能政策的导向下,实施节能数控改造。

⑶开关磁阻电机驱动的无阀液压机、曲柄压力机和螺旋压力机作为新一代先进压力成形技术,将逐渐改造并替代现有的设备,实现高效节能和自动数控,实现成形工艺参数的高精度重复,提高锻件精度。

⑷多工位的精锻工艺将由多台设备连线与同步数控完成,将从根源上消除多工位偏载所造成的精度误差、导轨导向误差、磨损和故障隐患。

⑸在工业机器手、机器人的辅助下,开关磁阻电机驱动主运动配合交流伺服驱动进给运动将是未来的发展趋势,通过数字化程序控制生产连线,将实现无人自动化、智能化生产。

模具技术

通过提高顶出力,减小拔模斜度,增加后续精压工序,在数控速度和压力的条件下,降低精压模具的冲击载荷和磨损,将有效提高锻件的精度,使更多的锻件通过精密锻造工艺生产为精锻产品。

锻坯方面

采用精密下料技术和少无氧化加热技术,将有效提高锻坯的一致性,降低表面粗糙度值。

结束语

在我国经济快速发展的推动下,精密锻造技术在各行业获得了广泛的应用,但长期以来的设备技术落后问题,阻碍了精密锻造技术的进一步发展。开关磁阻电机技术的应用,解决了模锻设备的工艺参数数字化重复控制的难题,使设备具备了节能高效、数控性能好、工艺参数重复精度高、启动性能好、抗冲击性能好和可靠性高的精密锻造所需求的生产条件。

开关磁阻节能数控驱动锻造设备是我国自主研发的技术,相比国外最新的交流伺服技术,开关磁阻电机技术的节能效果更好,启动性能更好,抗冲击性能更好,投资与使用成本更低。该技术的应用,为锻造行业的跨越式发展带来了机遇。

依靠我国的自主产权技术,大力发展精密锻造、强力促进节能降耗,加快改造淘汰落后产能,跨越式提升锻造产业的技术水平,将为我国的精密锻造行业插上腾飞的翅膀。

赵婷婷,教授,主要从事锻压工艺、模具与设备的研究与教学。主持的项目“基于开关磁阻系统的节能数控螺旋压力机技术开发”获得2011年度淄博市技术发明一等奖。