楔横轧工艺调试闷车的分析与解决

2012-09-12朱舸梁士玉高波中国重汽集团公司济南铸锻中心

文/朱舸,梁士玉,高波·中国重汽集团公司济南铸锻中心

楔横轧工艺调试闷车的分析与解决

文/朱舸,梁士玉,高波·中国重汽集团公司济南铸锻中心

本文所述的楔横轧机组(见图1)是由陕压厂制造的HD1200楔横轧机与深圳恒拓公司生产的2000kW/2000Hz中频电炉组成,设计生产节拍为32s。其中HD1200楔横轧机采用PLC自动控制,人机界面跟踪,变频调速。该机组主要生产产品为变速箱轴。

工艺调试过程中分析

该机组完成安装调试后,由设备供应方进行了10挡、16挡轴的工艺调试,结果符合产品要求。之后对供方提供的模具进行了复制,独立进行了工艺调试。在初期频繁出现主机闷车故障,变频器故障提示为恒速过流(代码:OC3),即可以理解为轧制锻件需要的功率超出了轧机功率,且闷车位置基本均在第五模板相似位置。经过分析,造成轧机闷车的可能原因及采取的措施如下。

坯料温度

工艺要求温度为(1100±30)℃,倘若温度过低,则会造成变形力陡增,造成设备闷车。

图1楔横轧机组

观察电炉出料温度情况,前两件存在首尾温差明显情况,调试时决定将前三件甩料处理,从第4件开始轧制以确保料温符合要求。

模具

由于是首次轧制复制模具的16挡轴,工装模具可能存在一定欠缺或加工误差,模板之间存在明显的台阶情况,造成局部力量增大。

现场进行了修磨,由于主要是在第5块模板中间位置发生闷车,所以重点对第4、5模板进行修磨。

轧机电控

由于变频器始终指示:OC3恒速过流(F724,电流649),有可能是变频器参数设置不当。

现场对变频器参数进行了更改,过流系数更改为1.8倍;变频器过载增益100更改为1000。轧机减速位置由原来的2945更改为3200,减速时间由5s更改为3.5s。

轧机主机

主机的传动系统出现故障或润滑缺油等原因会造成有效功率不足而闷车。

经检查主机传动系统:电机、减速机、齿轮箱、万向轴正常无异响,主机压辊轴承无异响,润滑正常。

采取了上述措施,未能解决问题。

运行过程中的分析

设备空车运行状态下

在设备安装调试之后,我们对轧机进行了电流数据的采集。通过对电流数据采集的情况来看,轧机空机启动运行时,电流在100~200A之间,而到达刹车位置就陡增至260A,然后迅速衰减。

经过实际测量,发现轧机电机三相电流平衡,电流数据与图表相符,轧机在空载时电流没有明显的变化,因此应排除设备本身原因。

轧制过程中

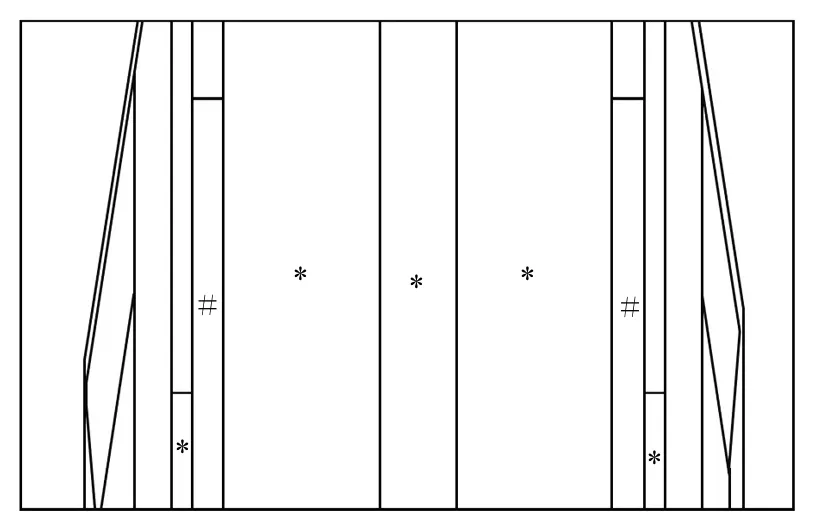

轧制过程中,电流峰值出现在第5块模具轧制的时间(所需较大的轧制功率在此位置)。根据轧制发生闷车时电流数据采集情况可以看出,当轧制到第5块模板时,轧机电流升至694A,变频器跳开,轧机闷车。因此,应当对第5块模板(见图2,标*处降0.5mm,标#处降1mm)的工作情况进行分析。

根据模具设计思路,变形之后,已完成变形部分不再与模具有效接触。对实际模具进行打表测量,发现实测数据与设计数据有出入。选择模具带标记区域进行打表测量。该模具区域高度递增,由0mm、0.20mm、0.40mm到0.60mm。从变形区域之后,最终增高了0.60mm,这样造成变形之后的部位继续存在一定的变形量,增加了轧机的功率需求。

措施

根据模具情况,将所有1~6块模具分别进行垫高,做到已变形区域不高于变形区域,同时调整轧辊距离。

完成以上调整后,进行轧制,顺利完成工艺,并进行了小批量的试制,符合工艺要求。

图2 第五块模板

结束语

在楔横轧模具的设计中存在两种观念:⑴变形之后的退让。变形完成后,工件不再与模具有效接触,称为退让。适用于无离合器、飞轮结构的轧机。⑵变形之后的整形。完成变形的区域仍进行一定的有效接触,对完成变形的工件区域进行整形,以期获得较高精度的锻件尺寸。而这样设计的模具对设备的功率有较大的要求,适用于储能方式的轧机。

虽然这两种模具设计思路在实践中均有广泛的应用,但是应根据生产使用设备做适当选择。而本文所述的楔横轧机属于变频控制,无离合器、飞轮结构,轧机空车运行进线功率为66kW,额定速度轧制时为196kW,其中变频器规格和电机的规格分别为180kW和185kW。因此,适合采取退让设计思路制作的模具。

朱舸,工程师,主要从事锻造设备管理维修工作,中国重汽集团公司济南铸锻中心锻造一部现场二分部主任。