MFP-8000A型80MN多工位摩擦压力机的研究与开发

2012-09-12庄云霞栾新民朱元胜青岛青锻锻压机械有限公司

文/庄云霞,栾新民,朱元胜·青岛青锻锻压机械有限公司

MFP-8000A型80MN多工位摩擦压力机的研究与开发

文/庄云霞,栾新民,朱元胜·青岛青锻锻压机械有限公司

随着我国国民经济的飞速发展,国内汽车、铁路、航空、航天及五金工具等行业对锻压设备的需求越来越多样化、数量化和重型化。例如,近几年飞速发展起来的汽车行业,不仅汽车的产量越来越大,对汽车的安全要求也越来越高。因此对配件的精度要求较高,汽车的关键零件如曲轴、转向节等锻件性能对螺旋压力机提出了能量大、变形比大的要求。普通的锻压设备已不能满足相关制造业的工艺、质量要求,例如无法满足斯太尔汽车的转向节的要求等。特别是最近几年我国列车的高速化,对列车的连接部件提出了更高的要求,原以铸钢件为主的相关连接件和其他重要零件由于列车的提速,其强度与刚度等机械性能已不能满足其安全性和可靠性。因此铁道部经专家分析论证提出,必须以模锻件来取代铸件,这也是对人身安全与机车安全的重要保证。较大型的列车连接部件——钩尾框等生产所需的设备国内尚未开发,如图1所示,有的用户不惜重金引进国外设备,造成了外汇的浪费。为了振兴民族工业,提高我国装备制造业的技术水平、节约外汇,青岛青锻锻压机械有限公司(以下简称青锻公司)提出了自主研发适应于上述产业发展的大型螺旋压力机,以满足当前国内市场的迫切需求。

经市场调研,分析计算,青锻公司决定开发大型并可进行多工位锻造的双盘摩擦压力机,并定为MFP-8000A型多工位摩擦压力机。

图1 钩尾框

主要结构

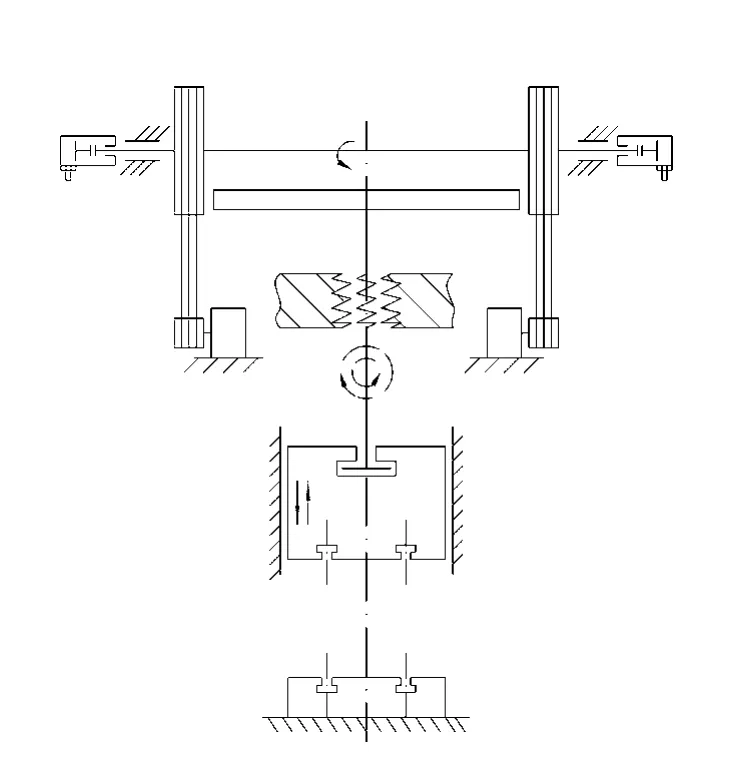

MFP-8000A型多工位摩擦压力机的主要结构如图2所示。

图2 主要结构图

MFP-8000A型多工位摩擦压力机采用4根拉杆,将横梁、立柱和底座通过电极加热预紧组合在一起成为封闭的框架机身,非常可靠地解决了机身的刚度、强度等要求。传动机构采用了胀缩式摩擦盘调整机构传递力矩,胀缩机构是针对多工位摩擦压力机的特殊性而开发设计的。滑块采用了青锻公司的专利结构,铜推力轴承代替踵片和铜垫片,消除了踵片脱落和铜垫片破碎问题,滑块采用矩形导轨,有效地提高了压机的精度。飞轮采用预应力式螺杆过盈双联结构,螺杆材料采用优质合金钢,锥体对键过盈预紧结构,解决了切向键上窜和轮体开裂问题。润滑是设备关键件使用寿命的保障,为提高设备的使用寿命,通过周密计算,并参见其他压机实际使用情况,选用递进式循环指示发讯装置,对润滑点出油量进行监控自动报警。该设备还设有上、下顶料装置,上顶料采用连杆机构带动齿轮轴进行多杆顶料,下顶料采用复合缸圆柱导向。大行程多杆顶料,为设备进行多工位锻造提供了基础,缩短了顶料时间,保证了运行精度与可靠性。并对整机的设计进行三维模拟制图、结构分析和力能模拟,达到了预期效果。

工作原理

MFP-8000A型多工位摩擦压力机为螺旋压力机的传统结构,其主要工作原理为:两个主电机通过三角皮带分别带动左右两个摩擦盘转动。从机身正面看,当左侧操纵气缸进气时,推动左摩擦盘向右方向压紧飞轮,依靠摩擦力矩驱动飞轮旋转(从压力机上方俯视为顺时针旋转),通过螺旋副将飞轮的旋转运动转变为滑块的向下直线运动,如图3所示。当滑块运动到预定位置时,左侧操纵气缸停止供气,摩擦盘恢复到中间位置,同时与飞轮脱开。滑块通过模具接触工件后,飞轮及滑块将运动部分的能量完全释放,飞轮的惯性力矩通过螺旋副转化为滑块对工件的锻击力,完成一次锻击。一次锻击结束后,右侧操纵气缸供气,右摩擦盘在活塞作用下向左方向压紧飞轮,飞轮反向旋转,滑块回程。当滑块上升至预定位置,操纵缸排气,摩擦盘恢复中间位置,滑块进入制动行程,制动闸板在弹簧力作用下制动飞轮外缘,使滑块停止在设定的上限位置,至此,完成一个工作循环。

图3 工作原理简图

主要技术性能指标

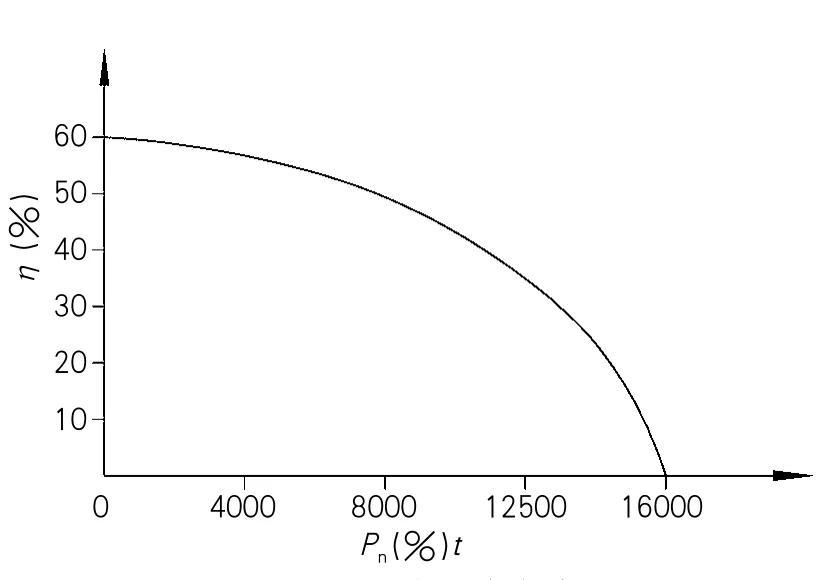

螺旋压力机的主要技术性能指标为打击力和运动部分能量。MFP-8000A型多工位摩擦压力机的公称力为80000kN,允许长期打击力为12500kN,运动部分能量为1150kJ。如此大的力能目前在世界上属空前的,因此严格的理论计算相当重要,研发项目组针对压力机所锻工件的特点做了详细的计算与模拟试验。根据锻件工艺要求,研发项目组根据公式En=0.165Pn3/2,选取运动部分能量为1150kJ,同时决定根据德国科学家瓦德曼研究的“瓦德曼铜柱镦粗法”进行打击能量测试,以保证数据的高精度。

该公式经近年来的实验证明,能量测试值是相当可靠的,被国内外业界广泛应用,具体公式为:

公式(1)中:试件对数变形程度φh=In1/(1-ε)

应变ε=h0-h1/h0

平均变形速率ωm=V/h0

式中 h0——试件原始高度,mm;

h1——试件打击后高度,mm;

K——弹性恢复系数(取0.8);

V——铜柱体积,mm3。

通过计算,研发项目组设计出铜柱试件图及相应的试件数量及镦锻后的试件高度。在保证了力能指标的同时,研发项目组对锻件工艺及尺寸范围提出了多工位锻造的设想,提出了其他参数,如滑块行程、行程次数、装模高度和工作台尺寸等。其中,行程次数严格按公式(2)进行计算选择,并取一定的安全系数以保证打击次数的合理性与可靠性。

式中 Kn——计算系数,(锻造型一般为12~13);

v——滑块速度,(一般为0.6~0.7m/s);

H——滑块行程,m。

研发项目组在确定了性能参数及相关工艺参数后,又根据MFP-8000A型多工位摩擦压力机应用领域中的各类锻件所需的打击力及公称打击力所获得的有效打击能量,绘制出了力能特性曲线,以供用户在选用时参考,力能特性曲线如图4所示。

图4 MFP-8000A型多工位摩擦压力机的力能特性曲线

至此,MFP-8000A型多工位摩擦压力机的主要技术性能指标的研究基本完成,并形成了一个可靠的、适用范围广的基本参数表,见表1。该基本参数表将在进一步的技术设计中起到指导作用。

表1 MFP-8000A型多工位摩擦压力机基本参数表

技术创新

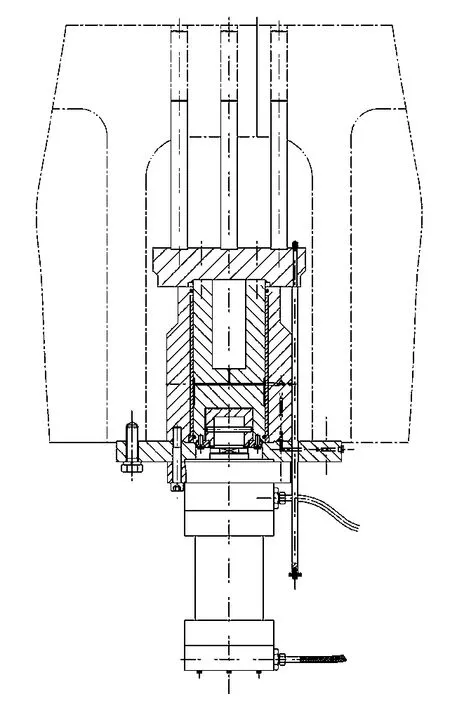

MFP-8000A型多工位摩擦压力机的结构合理、性能先进和工艺性强,具备良好的工作特性,是目前世界上最大规格的可进行多工位锻造的摩擦压力机。如上所述,本项目在研究过程中采用了大量的先进技术与结构。特别是,本项目在研发过程中为实现多工位锻造,针对滑块导向装置、润滑油量而设计了专用工装,并进行了模拟试验,以求找到最佳方案。通过一次次试验、反复修改、对比试验记录,分析确定了滑块导轨导向装置的高度和宽度,以及间隙大小与润滑油量。由于滑块导向装置和机体都具有很高的刚性,所以在受偏心负载时可以有效地避免滑块倾斜,保证锻件精度,其具体结构如图5所示。

图5 滑块导轨装置结构图

该结构对上下顶料系统进行了技术创新设计。上顶料采用了连杆机构带动同步齿轮轴转动,再通过齿轮轴带动顶料杆上下运动,以实现多杆顶料,有效地配合多工位锻造工艺中的上顶料工序。图6所示为上顶料系统的结构简图。

图6 上顶料结构简图

下顶料相对上顶料在工作过程中的负载大,顶料行程也相对长,而且还会出现偏载的复杂情况。因此,基于上述问题,创新设计了圆柱导轨式大行程多顶料装置,以解决行程长、负载大的难题,同时提高了抗偏载能力,保证了顶料精度。图7所示为下顶料系统的结构简图。

图7 下顶料结构简图

结束语

多工位双盘摩擦压力机是一种万能性较强的锻压机械设备,其广泛地应用于机械制造、汽车、拖拉机、航空、铁路和电力等工业部门。多年来我国自行设计了从630kN到25000kN双盘摩擦压力机系列产品。但是,随着精密模锻的需要,重型摩擦压力机也发展迅速,特别是“十一五”期间,以青锻公司为代表的国内锻压机械研发制造企业相继试制成功了31500kN、40000kN、63000kN、80000kN双盘摩擦压力机,从而使我国的摩擦压力机已基本形成了完整系列。同时,80000kN多工位双盘摩擦压力机的研制成功也使得我国成为世界上惟一能制造这一规格多工位摩擦压力机的国家。

从MFP-8000A型多工位摩擦压力机的研发过程来分析,整个项目的研发吸收了大量的先进技术、结构及专利技术,创造性地设计了适用于多工位锻造的上、下顶料装置。经过对试制出的两台样机进行用户运行试验,试验结果证明,该压力机操作简单,灵敏可靠,打击力大,适用于多模膛锻造。因此,该压力机具有极好的市场前景和可观的经济效益及社会效益。

庄云霞,高级工程师,从事锻压设备的开发设计。